LNG接收站2套壓力系統技術探討

王曉剛

(中國海油天津液化天然氣有限責任公司 天津 300452)

0 引 言

天津LNG項目一期通過租用浮式存儲氣化單元(FSRU)實現向天津市提供天然氣的目標,同時接收站內建設2座3×104m3的LNG全容儲罐,實現LNG的液態分銷。

天津LNG項目FSRU的租期到期后,實施替代工程對LNG接收站運營方式的逐步優化與調整。替代工程采用常規陸上接收站的模式實現氣態和液態外輸功能,由工藝系統、公用系統及輔助設施組成,其最大氣化外輸能力為680 m3/h。

二期項目由工藝系統、公用系統及輔助設施組成,采用常規陸上接收站的模式實現氣態和液態外輸功能,其最大氣化外輸能力為3 400 m3/h。

二期項目涉及到的系統主要有LNG儲存系統、低壓外輸系統、BOG處理系統、高壓氣化外輸、燃料氣系統和公用工程系統。LNG儲存系統增建3座2.2×105m3全容儲罐;低壓外輸系統需要新增罐內低壓泵;BOG處理系統在原有BOG壓縮機的基礎上,新增BOG低壓壓縮機;高壓氣化外輸系統新增高壓泵、浸沒燃燒式氣化(SCV)和開架式海水汽化器(ORV);燃料氣系統需要為新增SCV設置燃料氣電加熱器;公用工程系統需要增加配套的氮氣、儀表空氣、工廠空氣和海水設施。

1 接收站內2套壓力系統應用分析

1.1 一期接收站工藝系統

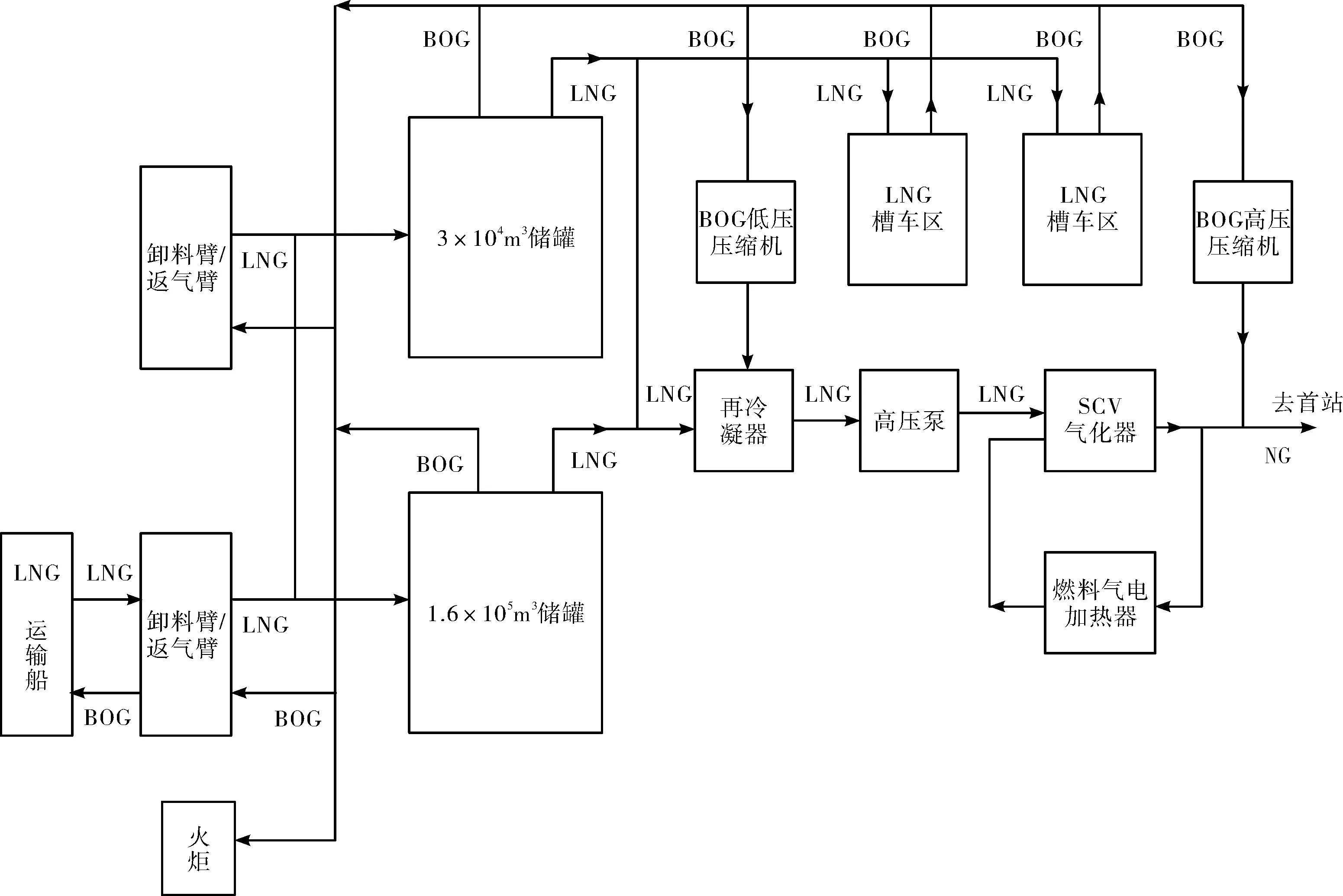

一期接收站工藝系統(替代工程系統),設備按照 2035 年市場情況來進行配置,同時兼顧目前運營情況。一期項目 LNG 接收站的主要功能是接收、儲存和氣化,并通過外輸管道向下游用戶供氣。替代工程工藝單元主要包括:LNG 卸料系統、 LNG 儲存系統、 低壓外輸系統、 BOG 處理系統、 氣化系統、 槽車裝車系統、氣態外輸系統、 火炬系統、燃料氣系統及公用工程系統[1],如圖1所示。其中氣化系統是新增工藝系統; LNG 卸料系統、 LNG 儲存系統、低壓外輸系統、 BOG 處理系統和燃料氣系統是改建系統。一期接收站界面設計壓力11.6 MPa,氣態外輸管線設計壓力7.5 MPa。

圖1 一期接收站工藝系統方框圖

鑒于一期接收站下游市場最高接氣壓力為3.8 MPa,考慮降低工程投資和運行成本,減小升壓-減壓能耗,確定高壓泵運行壓力為5.5 MPa,在此壓力下運行不需要配置加熱爐。原接收站配置4臺高壓泵,2臺大泵(340 m3/h),2臺小泵(170 m3/h),考慮未來市場需求,2臺大泵采用拆級方案,拆級后運行壓力是5.5 MPa,加級后的運行壓力可達到7.1 MPa。

原接收站區高壓LNG系統設計壓力為11.6 MPa,高壓泵拆級前后的操作壓力是5.5 MPa和7.1 MPa,外輸管道設計壓力7.5 MPa,對應高壓泵拆級前后的操作壓力是4.9 MPa和6.5 MPa。

1.2 二期項目工藝系統

二期需新建6座2.2×105m3儲罐。FSRU離港后,一期陸上2座3×104m3儲罐、替代工程一座16×105m3儲罐、擴建工程新建6座2.2×105m3儲罐共同承擔全部LNG儲存功能。

二期項目涉及到的系統主要有LNG儲存系統、低壓外輸系統、BOG處理系統、高壓氣化外輸、燃料氣系統和公用工程系統,如圖2所示。LNG儲存系統增建6座2.2×105m3LNG全容儲罐;低壓外輸系統需要新增罐內低壓泵,同時考慮到接收站返輸需求在新增每座儲罐內需配置裝船泵;BOG處理系統在原有BOG壓縮機的基礎上,新增BOG低壓壓縮機和再冷凝器;高壓氣化外輸系統新增高壓泵、浸沒燃燒式氣化器(SCV)和開架式海水氣化器(ORV);燃料氣系統需要為新增SCV設置燃料氣電加熱器;公用工程系統需要增加配套的氮氣、儀表空氣和海水設施。

二期項目工藝流程是:來自LNG運輸船的LNG首先通過卸船臂輸送至LNG卸料總管中,然后輸送至陸上LNG儲罐。陸上儲罐的LNG通過罐內低壓泵輸出,一部分輸送至槽車裝車系統用于液態外輸,另一部分輸送至再冷凝器,過冷的LNG與加壓后的BOG接觸并將BOG再冷凝后,LNG進入高壓泵升壓,升壓后經由氣化器氣化后輸送至首站,進入天然氣外輸管網。

二期項目接收站區高壓LNG系統設計壓力為15.8 MPa,高壓泵的運行壓力約為10 MPa。擴建項目新建外輸管道設計壓力10 MPa,操作壓力9.5 MPa。

圖2 二期項目工藝系統方框圖

1.3 工藝系統外輸動設備配置和外輸管道并網運行

1.3.1 工藝系統外輸動設備配置

原接收站工程按照天津天然氣市場需求配置高壓泵和汽化器,設置高壓泵4臺、氣化器3臺(340 m3/h),設計壓力11.6 MPa,LNG氣化外輸天然氣能力1×107N·m3/h,在租用FSRU的情況下,原接收站天然氣外輸能力可達2.4×107N·m3/h。

新建擴建項目依托國家互聯互通政策,結合天津、北京、河北省天然氣市場需求,2030年最大日外輸量為4.304×107N·m3/d,增加高壓泵11臺,LNG高壓泵是氣化外輸系統中的關鍵設備,設置備用泵的原則是N+1,11臺泵進行拆級處理,可滿足遠期外輸復線9.5 MPa的操作壓力要求。將替代工程2臺170 m3/h流量高壓泵替換為340 m3/h的高壓泵。增加SCV氣化器12臺,新增ORV氣化器4臺,設計壓力15.8 MPa。在不考慮租用FSRU的情況下,擴建項目完成后,天然氣外輸能力6.5×107N·m3/h。

依據市場確定的設計壓力和運行壓力都不相同的2套工藝系統在接收站界區內獨立運行。

1.3.2 外輸管道并網運行

新建擴建項目投產運行后,具有2條外輸管道,其中原外輸管道接收站界區處操作壓力6.5 MPa,操作溫度1 ℃,接收站側設計壓力11.6 MPa,該條管道主要供氣天津市場;另一條擴建項目新建外輸管道接收站界區處操作壓力9.5 MPa,操作溫度1 ℃,接收站側設計壓力15.8 MPa,該條管道通過蒙西管道供氣天津、河北、北京等地。考慮新建外輸管道為原外輸管道供氣,擴建項目新增調壓撬,實現2條管道并網運行。考慮運行安全,2個系統應完全隔離,為保證靈活性,擴建項目在兩個系統間設置3套切斷點,可根據外輸量需要在其一切斷點進行切斷,并增加盲板進行隔離,保證運行安全。擴建工程在一期和替代工程的預留接口處增加相應管道,并預留遠期接口。

1.3.3 接收站2套壓力系統優缺點分析

在滿足天然氣市場需求的前提下,接收站建設2套不同設計壓力、操作壓力的工藝系統,低壓系統供氣低壓市場用戶,高壓系統與下游高壓管網連接串氣,實現互聯互通。低壓系統避免在LNG工藝中出現低壓-高壓-低壓不必要的能耗,同時在滿足下游接氣溫度的前提前下不需配置加熱爐,可進一步降低工程投資成本和運行成本[2]。對于操作壓力的控制,可采用LNG高壓泵拆級方式進一步實現工藝系統操作壓力的調整。如果考慮外輸高壓系統與低壓系統的備用或供氣,外輸管線中增加調壓裝置,實現高壓外輸為低壓外輸的備用或供氣。接收站2套設計壓力不同的工藝系統,高壓泵及高壓泵后的工藝系統為2套獨立工藝系統,對于后續生產操作和技術維護要求更高。

2 結 論

結合天然氣目前及未來市場需求建設LNG接收站,為了降低LNG接收站生產運行能耗及工程建設投資,依托原有接收站工程設計壓力,新建接收站擴建項目建設高于原接收站設計壓力的工藝系統,通過蒙西管道給高壓網管供氣,2條管線并網運行,滿足未來市場天然氣需求和國家互聯互通政策的同時,實現降本增效。