中低斜度定向井過環空測井遇阻原因分析與輸送工藝改進

謝忠林

(大慶油田有限責任公司測試技術服務分公司 黑龍江 大慶 163853)

0 引 言

為了使地面或地下條件受到限制的油氣資源得到有效開發,近年來油田大規模應用了定向井開發技術,它在保護自然環境、減少征地和生產管理等方面具有顯著的經濟和社會效益。在傾斜角度不大的定向井的套管或油管內測井時,儀器可以靠自身重量克服管內摩擦阻力及液體浮力下入井中。然而,在偏心定向井中進行過環空測井時,經常因儀器遇阻而下不到目的層位,導致測井失敗。2008年,在大慶油田西部過渡帶有近700口定向井,當年利用常規方法進行定向井過環空測井施工16口,最大斜度32.34°,均因儀器在造斜點遇阻而未能錄取到資料,遇卡還造成2支儀器掉井[1]。所以,保證儀器完好地下到目的層是定向井過環空測井急需解決的問題。

1 定向井井身結構及過環空儀器輸送遇阻原因分析

1.1 偏心定向井井身結構[2]

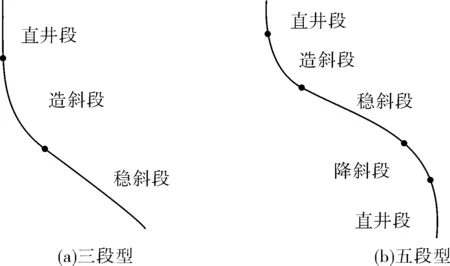

定向井井身結構分兩種類型,如圖1所示。

三段型,如圖1(a)所示:直井段+造斜段+穩斜段

五段型,如圖1(b)所示:直井段+造斜段+穩斜段+降斜段+直井段油、套管的相對位置有如下2個特點。

圖1 定向井井身結構示意圖

1)相對位置的復雜性

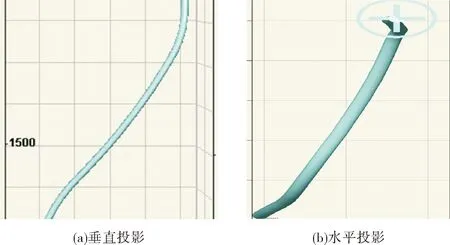

定向井井身軌跡在垂直投影圖(圖2(a))和水平投影圖(圖2(b))上都是一條曲線,油管在套管內的相對位置在不同深度會有一定變化,多數情況下油管因重力緊貼套管下側,但由于井身的非直線性,在局部還存在著油管在上部、同心、側部等復雜情況[3]。

圖2 英51-10-斜5井垂直和水平投影圖

2)相對位置的變化

由于抽油機工作,油管有著一定的彈性活動量,油、套管相對位置隨時間還會存在一定的變化。

1.2 儀器下井遇阻原因分析

在進行過環空測井時,儀器要通過油、套管月牙形環形空間,下達目的層。當儀器不能順利通過整口井的油、套環形空間時,就會發生遇阻現象,分析有如下3方面原因。

1)管柱彎曲 在造斜點附近,由于管柱彎曲,環形空間形態發生變化,當其彎曲角度大于儀器串可彎曲角度時,儀器遇阻。

2)環形空間尺寸過小 油、套管相對位置在不同深度發生變化,當月牙空間尺寸小于儀器外徑時,造成遇阻。

3)摩擦阻力 由于井斜,在重力作用下,儀器緊貼油、套管壁滑行,當運行到油管接箍處時,空間尺寸減小,摩擦阻力增大,造成遇阻[4]。

由以上3種原因綜合影響,加上油套環形空間形態隨時間又有一定的變化,有時會造成一口井有多處遇阻,有時遇阻點的重復性不好。

2 定向井過環空儀器輸送工藝改進

2.1 改進電纜結構

研制12.7 mm三層鎧裝電纜,替代原8 mm二層鎧裝電纜,有兩方面作用:

1)增加總重量

8 mm二層鎧裝電纜自重260 kg/km,12.7 mm三層鎧裝電纜自重760 kg/km,相當于增加了儀器的總配重,作用是儀器串的下行推力加大。

2)提高電纜彈性

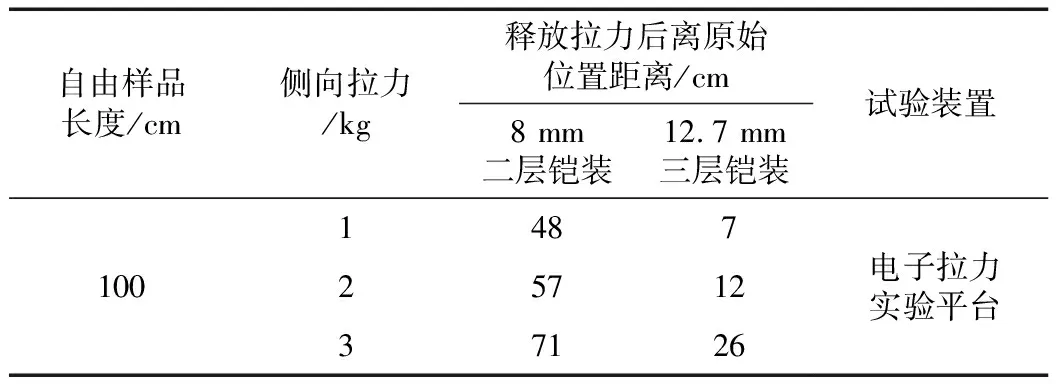

經檢測,12.7 mm三層鎧裝電纜的彈性較8 mm二層鎧裝電纜有了顯著的提高,見表1。一方面它有韌性,可彎曲通過造斜點;另一方面彈性大,遇到阻礙時彎曲程度小,可突破阻力前行,同時也減少了儀器在上提過程中纏井的幾率。

沒有12.7 mm三層鎧裝電纜時,用常規的12.7 mm二層鎧裝工程電纜也可起到近似的作用。

表1 8 mm二層鎧裝電纜與12.7 mm三層鎧裝電纜彈性試驗對比表

2.2 縮短儀器剛性長度

1)采用螺桿泵產出剖面測井

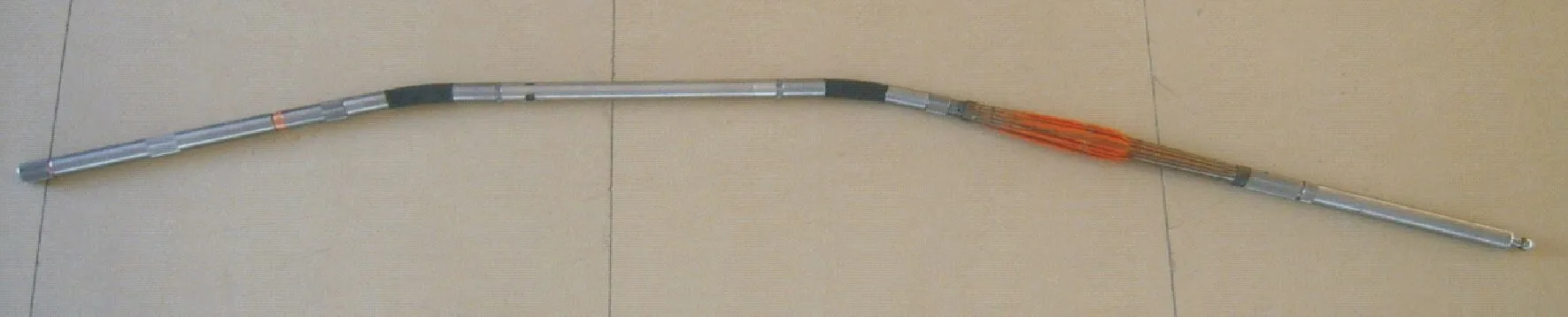

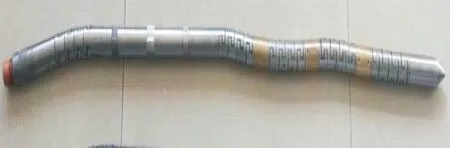

螺桿泵產出剖面測井儀如圖3所示。該儀器由不同的剛性短節組成,單節最大長度為0.9 m,各短節間做成可靈活轉動的軟連接,相鄰兩節間最大彎曲角度為90°,較好地適應了井身曲率的變化[5]。

圖3 螺桿泵產出剖面測井儀實物圖

2)采用不同加重方式

根據不同井況及施工方式,采用不同的加重桿,曲率半徑大時可選用短式加重,曲率半徑小時選用鞭式加重,使用扭動器下井時,使用過芯加重。

短式加重:將1.2 m長的加重改成0.5 m長的短加重,直徑28 mm,加重間最大可彎曲角度為35°。

鞭式加重:采用多節以活結相連的方式,每節長度為0.1 m,直徑28 mm,總長度1.5 m,加重可以沿任意方面彎曲成半圓狀,最大彎曲角度為80°。

過芯加重:外徑28 mm,由桿體、短節和上下桿頭組成,桿體之間及桿體與桿頭之間通過短節連接,每個桿體長度0.4 m,能夠縱向打開,分成兩半,中間有一條放電纜的凹槽。

2.3 研制減震器和扭動器

1)減震器

在儀器的下沖作用下,遇阻時容易造成直流電機的限位開關損壞,無法打開集流傘,為此研制了減震器,長度0.31 m,直徑28 mm。將減震器連接在儀器下端,在受到沖擊力時能起到緩沖作用,減少對儀器的損壞,提高測井成功率[6]。減震器實物如圖4所示。

圖4 減震器實物圖

2)扭動器

扭動器直徑28 mm,長度1.2 m,外筒采用活動鏈接筒,內部采用凸輪結構,聯接在儀器下端,由電動機帶動凸輪實現整體扭動,使儀器串前端處于不穩定狀態,自行移出狹窄部位,提高儀器在環形空間的通過能力。扭動器實物如圖5所示。

圖5 扭動器實物圖

3 應用效果及存在問題

3.1 定向井過環空儀器輸送方法

1)下井儀器串連接

有兩種連接方式,一種是測井儀+減震器+短式或鞭式加重;另一種是過芯加重+測井儀+扭動器。

2)儀器下井操作

直井段以2 000 m/h速度下放儀器,距造斜點以上50 m處減速至1 000 m/h,直至目的層。遇阻時,對于測井儀+減震器+短式或鞭式加重組合,上提儀器串至遇阻點以上50 m,以不超過5 000 m/h速度快速下放儀器,靠沖力突破遇阻點下行。對于過芯加重+測井儀+扭動器組合,上提儀器到遇阻點10 m以上,待張力儀恢復正常顯示時,給扭動器供電,使儀器串最前端扭動,以1 000 m/h速度下放儀器,儀器串自動尋找路徑通過遇阻點。

3)測后儀器上提操作

為了防止儀器卡掉事故的發生,造斜點以下以1 000 m/h的速度上提儀器,到直井段后再以2 000 m/h的速度上提儀器。

3.2 儀器輸送成功率得到顯著提高

應用改進后工藝,2015~2017年在大慶西部過渡帶進行定向井過環空產出剖面測井施工437井次,儀器下到目的層323井次,成功錄取資料269井次,一次下井成功率為73.9%,一次測井成功率為61.6%。在這些井中,最大井斜角度33.79°,最大井深2 250 m,取得了較好的應用效果。

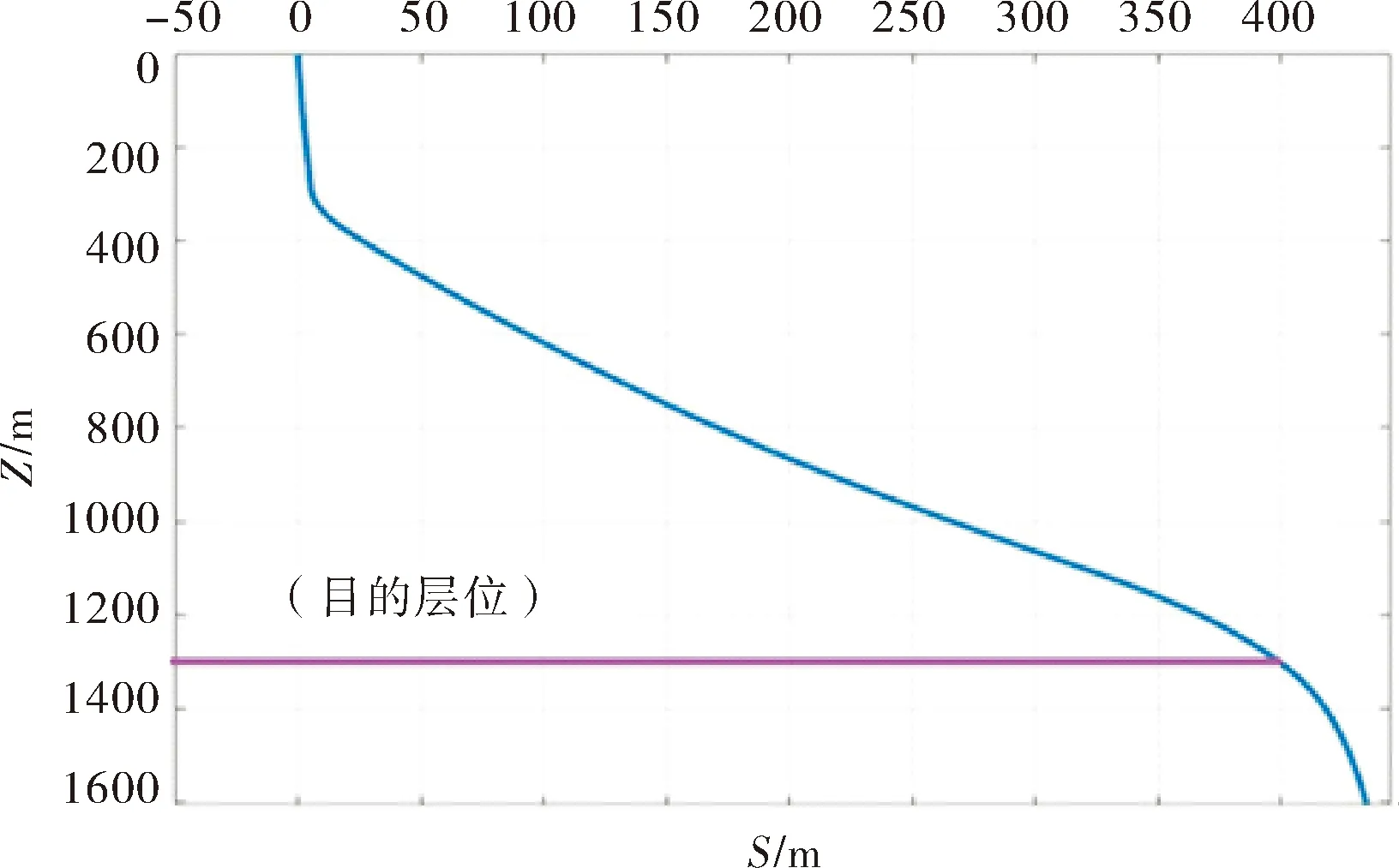

大慶油田西部薩葡油層過渡帶龍83-斜20井,井深1 758 m,水平位移421.5 m,造斜點深360 m,最大井斜點深度1220 m,最大井斜角度28.6°,目的層斜深1 571.3 m、水平位移409.6 m,如圖6所示。采用測井儀+減震器+短式加重儀器串下井,當儀器下至造斜點深度360 m處,電纜稍感停頓,但馬上通過該點,之后順利下至目的層,采用阻抗式產出剖面測井,錄取完資料,上提電纜,起出儀器,測井任務完成。

圖6 龍83-斜20井垂直剖面圖

3.3 存在問題

對于中低斜度定向井,雖然下井成功率有了較大的提高,但仍有30%的井不能下到目的層。另外儀器遇阻時,如果上提儀器后仍按原有速度下放電纜,仍會遇阻,所以要適當提高儀器下放速度。但儀器與油、套管碰撞會造成不同程度的損傷,影響測井成功率,一次測井成功率只有60%。這些問題,還需要在今后的生產實踐中繼續完善和改進。

4 結 論

1)遇阻原因

在造斜點附近管柱的彎曲角度大于儀器串可彎曲角度、局部油套環形空間尺寸小于儀器外徑以及儀器與井下管柱的摩擦阻力是造成定向井過環空測井儀器遇阻的主要原因。

2)輸送工藝改進

采用12.7 mm三層鎧裝電纜,替代8 mm二層鎧裝電纜,增加了電纜的自重和彈性,有助于突破阻力前行;采用儀器串軟連接,縮短儀器各剛性部位的長度,可有效增加儀器串的可彎曲角度,適應定向井井身曲率的變化;利用扭動器的運動,使儀器串自行尋找路徑,移出狹窄部位,提高了儀器在環形空間的通過能力;利用減震器,在儀器受到沖擊力時能起到緩沖作用,減少自身的損壞,提高測井成功率。

3)應用效果

應用改進后工藝,對斜度小于30°的定向井,儀器一次下井成功率可達70%。