高純氧化鋁提取技術(shù)研究及應(yīng)用

劉瑞平,張一雯,楊春明,王增國

(神華準(zhǔn)能資源綜合開發(fā)有限公司研發(fā)中心,內(nèi)蒙古 鄂爾多斯 010300)

隨著科技信息的發(fā)展,高純氧化鋁逐步應(yīng)用于高新技術(shù)產(chǎn)業(yè),是工業(yè)化迅速發(fā)展的基本要求。從80年代末霍爾-埃魯法、拜耳法到后來的無機鋁鹽熱分解法等,都對提取高純氧化鋁技術(shù)做出很大推進,但依舊存在純度上、產(chǎn)物處理上、操作上等諸多待解課題[1]。

根據(jù)以上情況,本文主要對酸浸法及異丙醇鋁水解法提取高純氧化鋁進行了詳細的論述,并結(jié)合實驗進行論證。論證得出,酸浸法、異丙醇鋁水解法能夠妥善解決傳統(tǒng)氧化鋁提純技術(shù)中面對的諸多客觀難題,提取出符合可持續(xù)發(fā)展理念和高新技術(shù)產(chǎn)業(yè)需求的純度高、硬度好的高純氧化鋁。高純氧化鋁的特性因制造方法和條件的迥異而不同,所以制備純度高、粒度均勻且易燒結(jié)的高純氧化鋁,選擇適宜的制備工藝和條件非常關(guān)鍵。結(jié)合國外對高純氧化鋁制備工藝的研究,對其制備方法、技術(shù)特點及應(yīng)用作了較為詳細的介紹,并指出當(dāng)前我國高純氧化鋁提取技術(shù)存在的問題及高純鋁產(chǎn)品未來發(fā)展方向。

1 酸浸法提取高純氧化鋁

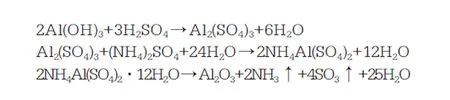

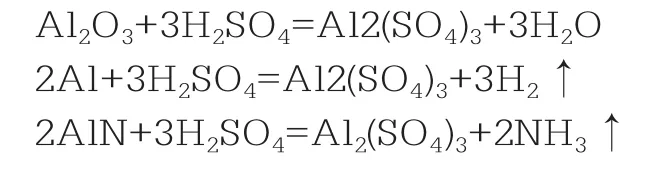

酸浸法提取高純氧化鋁技術(shù)包括硫酸鋁銨浸取法和碳酸鋁銨浸取法兩種。硫酸鋁銨浸取法是一種通過調(diào)控所需物質(zhì)材料配比、溫濕比例以及酸堿程度等條件進行高純度氧化鋁的融合、結(jié)晶,并歷經(jīng)數(shù)次反復(fù)融合,最后提取出高純氧化鋁晶體的實驗技術(shù)[2]。反復(fù)融合的意義在于篩除氧化鋁晶體中的Na元素、Si元素、Fe元素、K元素以及Ca元素等多余成分,通過1200℃度的急速加熱,使之轉(zhuǎn)化成α-Al2O3,此種氧化過程的公式如下:

從以上化學(xué)方程式當(dāng)中可以看出,硫酸鋁銨浸取法操作相對簡單,比較適用于大批量的工業(yè)化生產(chǎn)與加工。但是,目前在國際上應(yīng)用并不普遍。硫酸鋁銨浸取法最初被應(yīng)用于提純氧化鋁領(lǐng)域是在英國,主要是將存儲銨明礬、溶解液、漂浮物等的電解質(zhì)液體進行熱動力及烘干處理得到高純氧化鋁。但是由于此種提取方式費時較長、費力較大、費用較高,所以并未大規(guī)模應(yīng)用到工業(yè)化生產(chǎn)中[3]。

近些年,學(xué)術(shù)研究領(lǐng)域的諸多學(xué)者才又一次開始關(guān)注氧化鋁提純技術(shù),提出透過真空減少硫酸鋁銨所含過多水分的方式來保障萃取晶體的完整度,然后在內(nèi)含雙面夾層的高溫分解爐內(nèi)部重新分解硫酸鋁銨晶體,以此種方式萃取的氧化鋁純度高、密度好、活性強(見表1)。

另外,由于這種方式所耗費的原材料較少且可以不斷回收循環(huán)使用,設(shè)備操作起來又十分簡單易懂,所以極其便于工業(yè)化生產(chǎn)及加工;但硫酸鋁銨浸取法存在的弊端就是在加熱提取過程中會產(chǎn)生一定量的SO3及NH3,這些物質(zhì)都會造成一定程度上的空氣污染。所以在使用硫酸鋁銨浸取法的過程中,需要兼顧殘氣的處理,盡可能的運用經(jīng)濟實惠的方法解決殘氣問題。

表1 硫酸鋁銨浸取過程化學(xué)動力學(xué)參數(shù)

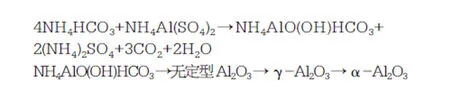

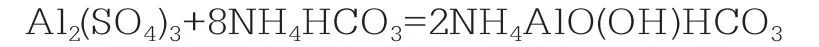

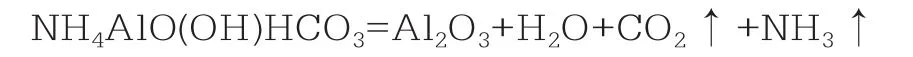

碳酸鋁銨浸取法是一種在硫酸鋁銨浸取法基礎(chǔ)上分析改造、改良而成的新方法,在提取高純氧化鋁過程中也時常被使用。此種方式是將碳酸鋁銨與硫酸鋁銨兩種物質(zhì)混合,使之得到銨片鈉鋁石,隨后歷經(jīng)氧化、沉淀、吸收、過濾及高溫風(fēng)干過程,最后經(jīng)過細致的研磨之后,在超高溫度中熱化分解,提取出純度為99.99%以上的高純氧化鋁。此種氧化過程的公式如下:

從以上方程式可以看出,碳酸鋁銨浸取法是對硫酸鋁銨浸取法提取高純度氧化鋁方法的補充、完善與創(chuàng)新。在此公式的指導(dǎo)之下,只要明確硫酸鋁銨與碳酸鋁銨的物質(zhì)比位于十到十五之間、氧化溫度在15℃左右,即可提取出高純氧化鋁。但操作過程中,要求嚴(yán)格把握操作流程、操作環(huán)境、精準(zhǔn)度,才能保證所提純氧化鋁的硬度、耐磨性達到既定指標(biāo)。碳酸鋁銨浸取法的應(yīng)用相較于硫酸鋁銨浸取法來說,污染更少、粒度更均勻、燒結(jié)的密度更高。國內(nèi)外諸多學(xué)者,都在硫酸鋁銨浸取法的基礎(chǔ)上,進一步細化了碳酸鋁銨浸取法的提取細節(jié),并對其觸發(fā)條件進行了深入研究與探索。如基于觸發(fā)因子對碳酸鋁銨粒度與氧化鋁變量的刺激,研究出了提取高純氧化鋁的實驗參數(shù),變相推進了碳酸鋁銨浸取法向前發(fā)展。然而,與硫酸鋁銨浸取法相類似,碳酸鋁銨浸取法也存在相應(yīng)的弱點,即減少廢氣排放的同時,卻增加了廢棄液體的排放量及污染影響。所以,在應(yīng)用碳酸鋁銨提純氧化鋁過程中要降低廢液對環(huán)境的破壞。總的來說,雖然兩種方法都具有相應(yīng)的缺陷,但是和早年間的拜耳法等提純方式相比還是優(yōu)勢顯著的,目前中國、美國、日本等諸多國家都已經(jīng)開始采用此種方式進行提取高純氧化鋁了。

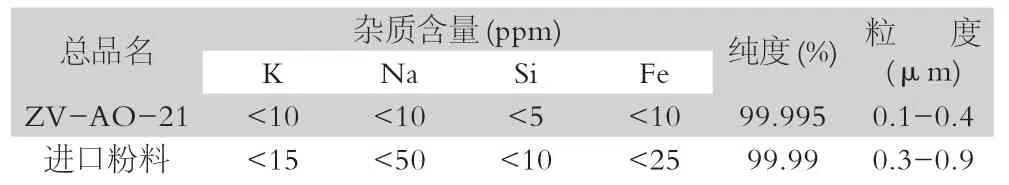

碳酸鋁銨浸取法生產(chǎn)的氧化鋁(ZV-AO-21)與國外進口的氧化鋁粉料相比,通過形貌觀察、物質(zhì)結(jié)構(gòu)對比等手段分析,在化學(xué)純度、晶體粒度等方面具有明顯優(yōu)勢。

表2 氧化鋁雜質(zhì)含量對比分析表

通過表2的對比可以看出,經(jīng)由碳酸鋁銨浸取法生產(chǎn)所得氧化鋁中K+、Na+、Si2+、Fe3+等雜質(zhì)離子含量低,其純度在一定程度上相當(dāng)于或者明顯優(yōu)于國外進口粉料。另外,我們還可以通過掃描電鏡(SEM)、X-射線衍射儀以及碳酸鋁銨比熱分析等方式佐證以上數(shù)據(jù)分析的可靠性。通過電鏡照片可以觀察到,碳酸鋁銨晶體表面顆粒密度大約在10-18μm之間,直徑約在0.1-0.4μm之間,這可以從側(cè)面認定碳酸鋁銨浸取法所得氧化鋁晶體的粒度是明顯優(yōu)于進口材料的;通過X-射線衍射頻率所得數(shù)據(jù)分析,也可以看出碳酸鋁銨浸取法所得氧化鋁晶體的雜質(zhì)較進口材料所含雜質(zhì)少很多,衍射圖譜數(shù)據(jù)與已有的原始文獻數(shù)據(jù)記載相一致,而與之對應(yīng)的外國粉料所得數(shù)據(jù)的衍射圖譜與已有文獻記載數(shù)據(jù)稍有差異;硫酸鋁銨一般因為來源差異,所含成分比例稍有不同,但是所得高純氧化物的參數(shù)一般不會出現(xiàn)太大變動。

2 異丙醇鋁水解法提取高純氧化鋁

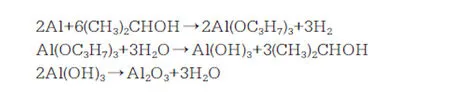

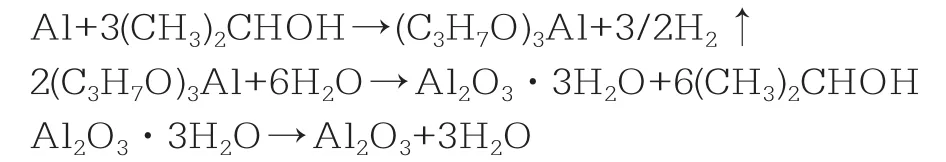

異丙醇鋁水解法又被稱為有機醇鋁鹽水解法,是批量提純氧化鋁比較有優(yōu)勢的工業(yè)物質(zhì)提取法。異丙醇鋁水解法在實際應(yīng)用過程中,是憑借催化劑氧化異丙醇與相應(yīng)金屬,使之產(chǎn)生氧化反映生成新的醇鋁液體。隨后,醇鋁液體再與水分子產(chǎn)生電解反應(yīng)形成氫氧化鋁等物質(zhì)。最后從氫氧化鋁物質(zhì)中高溫衍生出高純的氧化鋁。此種過程的電解公式如下:

根據(jù)以上方程式可以看出,異丙醇鋁水解法是目前提取高純氧化鋁非常具有技術(shù)優(yōu)勢的方法,提取氧化鋁的最高純度也可以達到99.99%以上,與本就很精良的酸浸法相比,同樣具有技術(shù)優(yōu)勢。與八十年代末期的拜耳法等相比,更是優(yōu)勢明顯。從異丙醇鋁水解法的氧化公式還可看出,其在提取高純氧化鋁過程中幾乎是不存在有害氣體的,與酸浸法相比,污染程度大大降低。同時,異丙醇在提取過程中是可以反復(fù)使用的。由此可得出,異丙醇鋁水解法具有省料、無害及超高純度等很多優(yōu)勢。異丙醇鋁水解法大多用于生產(chǎn)制作藍寶石所用的襯底,在操作方法上,首先將鋁、醇、必要的催化劑等相混合,材料凝結(jié)成型后,加入提純液、干燥劑、烘焙劑、水解劑等材料重新加工,最終形成高純度的氧化鋁。一般情況下,該制作過程對環(huán)境無害,既不會生成有害氣體,亦不會污染河流。同時,加工過程產(chǎn)生出的醇還能夠循環(huán)回收提純再用,而醇鋁經(jīng)再次提純后純度也相當(dāng)可觀。2002年,中國地質(zhì)大學(xué)與國家電網(wǎng)寧夏太陽能有限公司聯(lián)合推出了用異丙醇鋁水解的方法萃取出高純度的氧化鋁介質(zhì)。其運作的技術(shù)過程為:首先將過濾而得的鋁灰物質(zhì)使用低鈣燒結(jié)法進行凝結(jié)脫鈣處理,隨后歷經(jīng)配比、粗網(wǎng)過濾、碳素脫硅及煅燒去渣等幾道嚴(yán)密的工序,最終得到能夠應(yīng)用于冶金的高純度的氧化鋁。

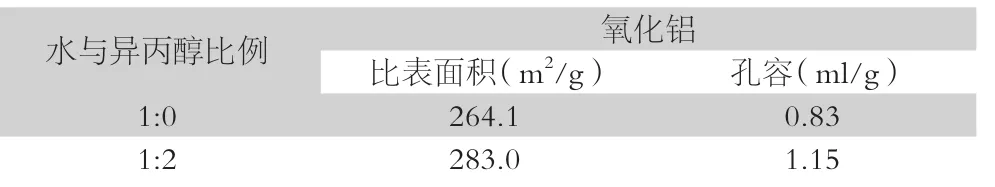

表3 水解溶液配比與氧化鋁純度關(guān)系表

由表3可以看出,異丙醇鋁水解法生成高純氧化鋁的工藝過程中,對水與異丙醇的比例要求是十分嚴(yán)格的,比例稍有變化,生成的氧化鋁的性質(zhì)就會差異很大。異丙醇與水解液的不同比例,所產(chǎn)生的氧化鋁的比表面積和孔容都會發(fā)生實質(zhì)性的差異。

表3中又顯示,在一定的水解液變動值范圍內(nèi),氧化鋁的比表面積隨著異丙醇參量而增加。當(dāng)其中水解液孔容縮小時,比表面積會減少,這表明超高的水分會使異丙醇外在顆粒凝聚性變差。同時,在超高異丙醇參量下,氧化鋁的孔容變大,這是由于水解液吸收過量導(dǎo)致的結(jié)果。異丙醇與水比例的變化,對使用異丙醇鋁水解法生成高純氧化鋁的工藝是有明顯影響的。當(dāng)水解液的比例比較柔和時,變化在穩(wěn)定的區(qū)間之內(nèi);當(dāng)水解液的比例增加很大時,變化就會比較劇烈。一般情況下,樣品的吸附性會隨著異丙醇量增加而不斷升高,比表面積數(shù)值會不斷上升,煅造或提取高純氧化鋁的孔徑分布將集中穩(wěn)定在一個峰值。假設(shè)通過高溫煅燒除水的方式形成孔徑,那么勢必會有一些孔徑的表面顆粒穩(wěn)定在較大的數(shù)據(jù)值范圍內(nèi)。上文細致論述了異丙醇鋁水解法提取高純氧化鋁的過程,其中值得引起高度重視的就是水與異丙醇之間的搭配比例關(guān)系。異丙醇與水搭配數(shù)據(jù)、水解液中水分子含量、溫度高低、濕度變化等諸多因素都會對高溫煅燒提取氧化鋁的純度構(gòu)成影響。研究結(jié)果顯示,水解液用量的變化影響生成氧化鋁的比表面積及孔容;水與異丙醇比例增大,生成氧化鋁的比表面積及孔容就會縮小,導(dǎo)致煅燒提純失敗。但是水解液中異丙醇與水的比率與溫度干濕等對除氧化鋁外的其它介質(zhì)影響不大。

3 實驗論證分析

3.1 試驗準(zhǔn)備過程

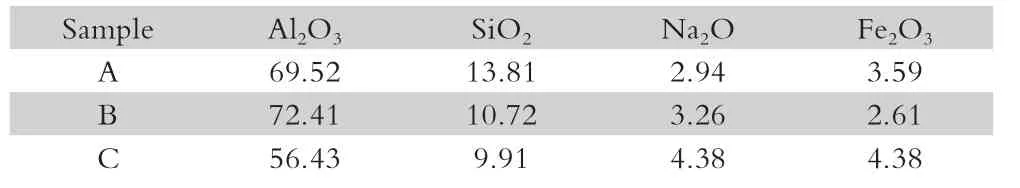

為了驗證上文所提出的提取高純氧化鋁的酸浸法、異丙醇鋁水解法等方法是合理的、有效地、具有十足可操作性的,特進行實驗論證。本次實驗所使用的鋁灰采自某氧化鋁提純廠,其核心成分經(jīng)由X-ray fluorescence spectrometry(即XRF)分析測定,結(jié)果如下表所示:

表4 鋁灰樣本主要化學(xué)成分

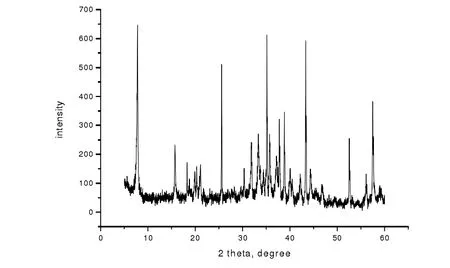

根據(jù)表4所展示的三組鋁灰樣本的XRF值來看,A、B、C三者的成分十分相似,鋁質(zhì)含量都很高,均是可以循環(huán)利用的。從三者對比來看,樣本B的氧化鋁含量最高,樣本A次之,樣本C的氧化鋁含量最低。將三種樣本抽樣進行X-ray diffraction(即XRD)實驗分析,其衍射圖譜結(jié)果如圖1所示:

圖1 鋁灰XRD衍射分析圖

如表4、圖1所示,經(jīng)過相對應(yīng)的XRF、XRD等手段對鋁灰樣本的構(gòu)成成分進行分析,然后各自使用酸浸法和異丙醇鋁水解法浸取鋁灰樣本,用濾網(wǎng)分隔出不溶于水的沉淀物,同時將濾出液體靜止沉淀凈化。最后,將沉淀物重新洗滌、沖刷、過濾網(wǎng)、過火烘干、煅燒出氧化鋁,其酸浸法的氧化公式為:

異丙醇鋁水解法的氧化公式為:

將上述兩種方法得到的分離物進行過濾、液體凈化、脫脂,而后與碳酸氫銨混合,依靠氨水將液體的酸堿度融合至恰當(dāng)?shù)姆种涤颍够旌虾笱趸玫降奈镔|(zhì)為碳酸鋁銨沉淀及硫酸銨,相對應(yīng)的電解公式為:

煅燒萃取氧化鋁公式為:

3.2 試驗結(jié)果分析

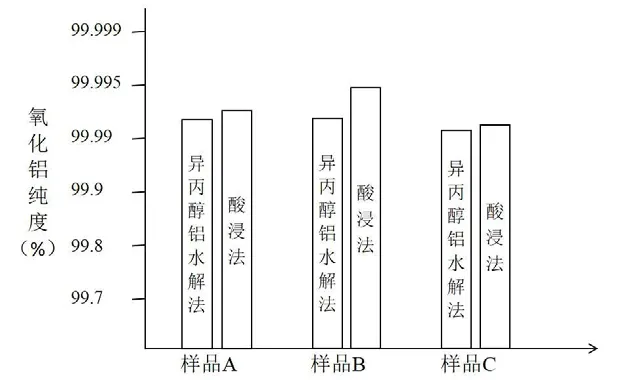

將兩種方法得到的氧化鋁純度進行對比,結(jié)果如圖2所示。

圖2 對比試驗結(jié)果

根據(jù)以上實驗可以得出,不同氧化鋁含量的鋁灰都可以通過酸浸法、異丙醇鋁水解法提取出高純氧化鋁。在氧化鋁含量較高、氧化硅含量較少的鋁灰中,更適合使用酸浸法來提取高純氧化鋁;在氧化鋁含量較低時,使用兩種方法提取氧化鋁的純度差異不明顯。綜上,酸浸法、異丙醇鋁水解法完全可以實現(xiàn)高純氧化鋁的提取,是目前國際上提取高純氧化鋁諸多方法中具有明顯優(yōu)勢的,值得在實踐當(dāng)中大力推廣與應(yīng)用。

4 高純氧化鋁的應(yīng)用

高純氧化鋁作為一種精細化工產(chǎn)品,具有高硬度、高強度、耐磨損、耐高溫等諸多特點,可以制作陶瓷制品、LED發(fā)光二極管襯底、節(jié)能燈的熒光粉、人工晶體中的紅寶石、藍寶石制品、切割工具、坩堝、汽車傳感器、集成電路的陶瓷基片及工業(yè)催化劑等等,廣泛應(yīng)用于電子器件材料和催化領(lǐng)域。

5 結(jié)語

本文對提取高純氧化鋁的方法進行對比性分析及抽樣實驗調(diào)查,對學(xué)界比較認同的、有效提取高純氧化鋁的酸浸法、異丙醇鋁水解法等幾種提純方案進行理論結(jié)合實驗的深入探討與論證,最終確定酸浸法及異丙醇鋁水解法在提純氧化鋁方面優(yōu)勢明顯,值得在實踐當(dāng)中大力推廣應(yīng)用。