811三元材料燒結工藝的研究

李云峰,羅傳軍

(多氟多化工股份有限公司,河南 焦作454191)

隨著鋰離子電池行業的快速發展,目前已經商品化鈷酸鋰材料由于成本較高、比容量偏低、毒性大等方面的原因已經面臨逐漸被三元材料的替代的趨勢[1]。層狀結構的三元材料鎳鈷錳酸鋰由于綜合了錳酸鋰、鈷酸鋰、鎳酸鋰三種材料的優點而具備協同效應,成為具有良好應用前景的鋰離子正極材料之一;在三元材料中,高鎳三元材料由于鎳含量更高,具有放電容量高,成本低,污染小等優點[2-3]。鋰離子電池的性能有很大一部分是依賴于正極材料的性能,而正極材料的合成一般是通過燒結工藝得到的;行業內燒結工藝分為預燒結和燒結兩步,第一步預燒結通常是為了使前驅體和鋰源分解,從而使得后續合成三元材料的化學反應進行得更為順利;第二步燒結過程是合成三元材料的關鍵化學反應階段[4]。這其中涉及的化學反應如下:

其中M=Ni、Co、Mn,在一定的高溫條件下Li2O與MO的晶粒界面發生反應,生成層狀化合物LiMO2,該反應的第一階段是在晶粒界面或界面鄰近的反應物晶格中生成LiMO2晶核,高溫條件下有利于晶核的生成[4]。

本工作對不同預燒溫度、預燒時間、燒結溫度及燒結時間對材料理化和電性能的影響進行研究,提出針對811高鎳材料的最佳燒結制度。

1 實驗

1.1 前驅體的合成與正極材料的制備

采 用 MnSO4·H2O、NiSO4·6H2O、CoSO4·7H2O按照摩爾比8:1:1配成所需濃度溶液,將上述金屬鹽溶液、氨水以及燒堿溶液通入50L連續攪拌反應釜內,恒溫60℃,在氮氣保護氣氛下,以一定工藝條件合成所需Ni0.8Co0.1Mn0.1(OH)2前驅體[5]。按照鋰源和前驅體摩爾比1.05:1稱取所需原料,在高速混料機中以30HZ頻率將其混合均勻;將上述混合好的樣品在不同燒結工藝制度條件下,通入80%(v)的氧氣進行燒結,得到的LiNi0.8Co0.1Mn0.1O2材料。

1.2 材料的分析與表征

利用ZEISS ULTRA55型掃描電鏡觀察顆粒表面形貌;采用UItima IV 型X射線衍射儀研究樣品晶體結構,輻射源為CuKα,掃描速度10°/min;元素分析采用Optima 7000DV型電感耦合等離子光譜(ICP)進行測試;采用梅特勒-托利多同步熱分析儀研究樣品熱性能,氣氛為氧氣,升溫速率10℃/min;采用Mastersizer 2000型激光粒度分析儀對樣品粒度進行分析。

1.3 電化學性能測試

將制備811正極材料、聚偏二氟乙烯(PVDF)、導電劑(Super-P)及氮甲基吡咯烷酮(NMP)按照一定質量比混合均勻制成漿料,將漿料涂覆于鋁箔(厚18μm)上,85℃烘干30min,在120℃真空干燥2h后沖成直徑14mm的正極片。采用鋰片作負極,32μm基膜做隔膜,電解液是多氟多法恩萊特0614A。在氬氣手套箱內完成組裝紐扣電池。采用武漢藍電5V5mA測試柜在不同倍率下進行橫流充放電測試,電壓范圍3.0~4.3V。

2 結果與討論

2.1 前驅體理化分析

前驅體對后續材料燒結有很大影響,對合成的前軀體進行相關的理化性能的分析。

圖1 合成前驅體的XRD譜

從圖1可以看出,前驅體具有典型的β-M(OH)2(M=Ni,Co,Mn)層狀結構,晶型比較好,為單一相的Ni0.8Co0.1Mn0.1(OH)2前驅體[6,7]。另ICP檢測該前驅體中鎳鈷錳元素的摩爾比例為0.797:0.100:0.103,該值與理論值接近。

下圖是合成前驅體的掃描電鏡圖片。

圖2 合成前驅體的SEM圖

從圖2可以看出,前驅體有較好的球形度,顆粒集中度高,剖面觀察顆粒內部呈徑向向外發射生長結構。該結構堆積有序,有利于燒結鋰的擴散,符合實驗的需求。

2.2 TGA/DSC分析

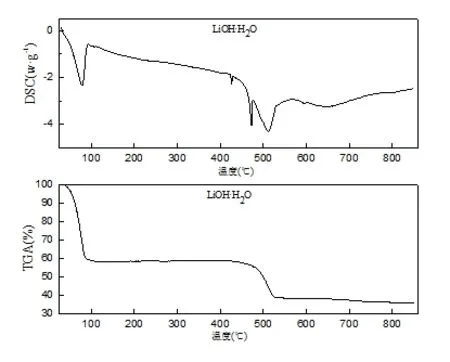

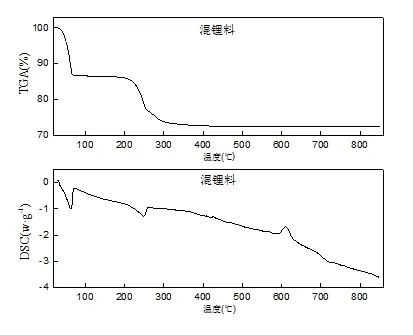

針對燒結制度,通過熱分析(TGA/DSC)來研究相關物料在燒結過程的反應機理。圖3是單水氫氧化鋰,圖4是前驅體。圖5是前軀體+氫氧化鋰混合料。熱分析范圍30℃ ~850℃[8]。

圖3 氫氧化鋰的TGA/DSC曲線

圖3顯示,LiOH·H2O有兩個非常明顯的失重階段,第一段在40℃~90℃失重約41.4%,主要是失去結晶水造成的;第二段在440℃~530℃失重約22.8%,是LiOH轉變為Li2O過程中脫水造成的,與之對應的DSC,這兩處都對應有很明顯的吸熱峰。另外在500℃以上失重率很低,分析是溫度過高造成物質揮發造成的,因此預燒和燒結時間不宜設置過久,以免鋰的過量揮發。

圖4 前驅體的TGA/DSC曲線

圖4顯示,前軀體在220℃~280℃失重約19.4%,而在260℃左右出現吸熱峰最高值,該段失重是金屬氫氧化物轉變為金屬氧化物的過程中脫去水造成的。另外在此之后失重率很低,分析前軀體的分解是需要一定的時間,因此燒結時間預燒部分要保證前軀體充分分解。

圖5 氫氧化鋰和前驅體混合料的TGA/DSC曲線

圖5顯示,混合料在70℃~80℃有一段非常明顯的失重峰,失重約10.2%,低于兩物質簡單疊加應該至少失重13.5%的值,說明氫氧化鋰的結晶水在混合物中同樣條件下沒有完全失去;另在200℃~360℃也失重明顯,失重約14%,比較接近兩物質簡單疊加應該失重13.1%的值,但失重的溫度區間明顯向低溫區移動,這可能是由于過渡金屬離子對氫氧化鋰的分解起到了催化作用造成的;此外在610℃處出現非常明顯的放熱峰,分析可能是三元層狀結構晶體形成造成的。

通過以上對三種樣品的差熱-熱重曲線分析,同時綜合反應機理以及節能將成本方面的考慮,預燒溫度不宜設置超過500℃,高溫燒結階段的溫度暫不能確定,但燒結溫度不宜過高,否則會造成鋰源的過量揮發。

在此反應機理分析的基礎上再結合之前我們實驗經驗,設計如下驗證性實驗:①將預燒溫度的基準定在失重速率最高的溫度附近,即290℃;②根據氫氧化鋰的分解溫度再設定一組預燒溫度在500℃的實驗;③設定一組高于這兩個值的預燒溫度600℃;

最后根據文獻調研及前期實驗經驗,先將燒結溫度暫時設置到780℃,對該熱分析得出的預燒溫度進行考察。

2.3 預燒實驗電化學分析

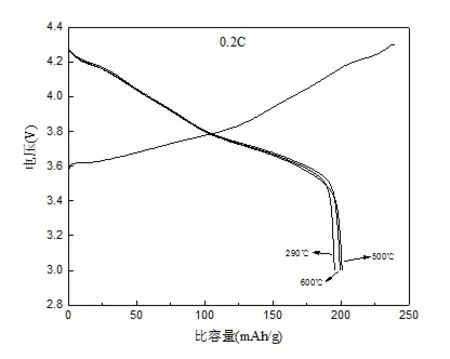

圖6是不同預燒溫度下LiNi0.8Co0.1Mn0.1O2的首次充放電曲線圖。測試工步:先以0.1C充電,再以0.2C放電,之后以0.2C倍率充放電。

圖6 不同預燒溫度材料首次充放電曲線

圖6分析,500℃下材料的放電比容量是最高的,為199.5mAh/g,290℃和600℃放電比容量分別為194.7 mAh/g和199.1 mAh/g,說明該預燒溫度下材料的電性能發揮達到三者最佳。

2.4 高溫燒結實驗理化分析

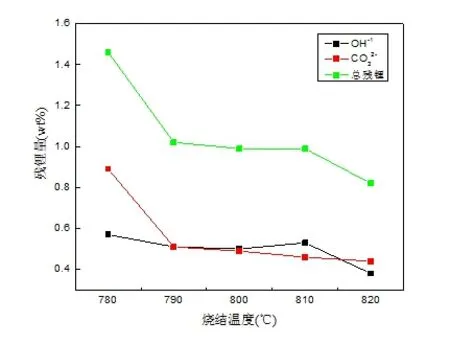

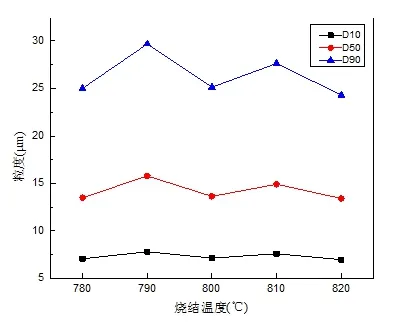

在通過熱分析手段確定以500℃為預燒溫的基礎上,將燒結溫度分別設置為780℃、790℃、800℃、810℃、820℃進行對比實驗,再來確定三元材料高溫燒結階段的最佳溫度。

圖7 不同燒結溫度材料首次充放電曲線

圖7顯示,隨著燒結溫度的提高,材料的總表面鋰是逐漸降低的,尤其是碳酸根的變化更為明顯,說明較高的燒結溫度有利于降低材料的殘鋰。

圖8 不同燒結溫度材料首次充放電曲線

圖8顯示,不同燒結溫度下材料的粒度變化不明顯,其中D10在7μm左右,D50在13μm左右,D90在26μm左右,但能夠看出,除了780℃材料的粒度外(異常點),材料的粒度隨著燒結溫度的升高有緩慢下降的趨勢,這是由于高溫燒結溫度越高,材料燒結的越緊實,造成粒度有變小的趨勢。

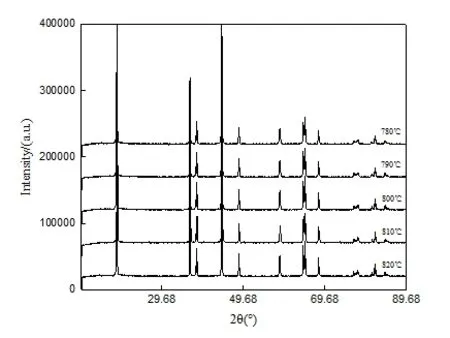

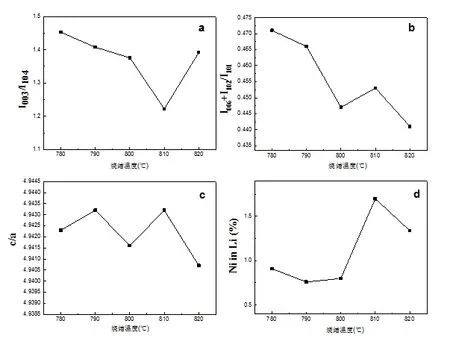

c/a值越高表面材料的層狀結構越好,R值越低說明材料的晶體結構有序度越好,I003/I104的值越大,說明材料的鋰鎳混排程度越低[9]。結合圖9和圖10來看,隨著燒結溫度的提高,材料c/a值稱緩慢下降的趨勢,說明過高的燒結溫度使材料的層狀結構有所破壞,XRD圖譜顯示隨著燒結溫度的提高,材料的006/102和108/110兩對峰分裂逐漸變得顯著,當燒結溫度在800℃及以上時,006/102和108/110兩對峰分裂都比較完全而基本不再變化,說明當溫度超過高溫燒結的合適溫度后,過高的燒結溫度對材料的層狀結構是不利的,因此燒結溫度不應過高;從R值可以看出,其規律是隨著燒結溫度的提高,R值越來越小,說明燒結溫度的提高對材料的晶體結構有序度是有利的;從d圖I003/I104峰的比值看,隨著燒結溫度的提高其值總體呈下降趨勢,說明材料的鋰鎳混排隨著燒結溫度的提高變得嚴重,結合Rietveld結構精修利用GSAS軟件計算的鋰鎳混排具體值可以看到其呈上升趨勢,燒結溫度的提高確實使材料的鋰鎳混排現象變得嚴重,這就又要求材料的燒結溫度不應過高,800℃下燒結材料的鋰鎳混排值為0.8%,Rwp為4.25%[10]。

圖9 不同燒結溫度材料首次充放電曲線

圖10 不同燒結溫度材料首次充放電曲線

綜合XRD分析結果,從層狀結構的形成來看,五種燒結溫度中較低的情況下已經能形成比較好的層狀結構,溫度不宜太高,而從晶體結構有序度來看,又要求有比較高的燒結溫度才能使得材料的晶體結構有序度更好,但高的燒結溫度有會使材料的鋰鎳混排程度加劇,鋰鎳混排的加劇對正極材料來說是不利的,因此綜合以上各種因素,平衡考慮燒結溫度設置在800℃下是比較合適的。

2.5 高溫燒結實驗形貌分析

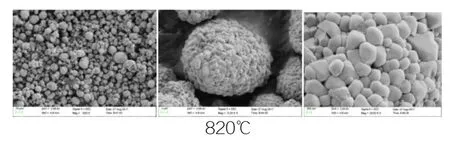

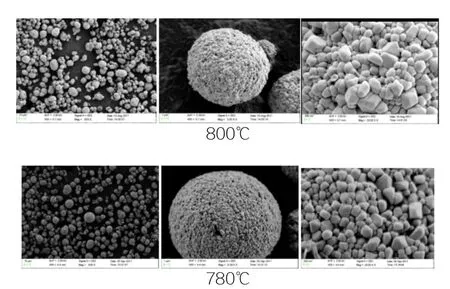

下圖是上訴在不同燒結溫度下的電鏡照片。

圖11 不同燒結溫度材料的掃面電鏡SEM

從低倍SEM照片中可以看出,顆粒具有良好的球形,顆粒之間沒有粘連現象,是由一次顆粒堆積而成,說明該組溫度設計是合理的,同時隨著燒結溫度的提高,材料的一次顆粒有增大的趨勢,高的燒結溫度下,一次顆粒尺寸變大會影響鋰離子擴散路徑,降低材料的倍率性能,因此燒結溫度不宜太高。

2.6 高溫燒結實驗電化學分析

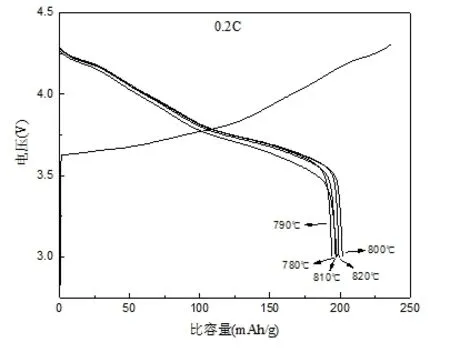

圖12是五種燒結溫度下LiNi0.8Co0.1Mn0.1O2材料的首次充放電曲線,測試過程先以0.1C電流充電,然后以0.2C倍率放電,圖13是1C倍率電流放電曲線。

圖13. 不同燒結溫度材料首次充放電曲線

圖14 不同燒結溫度材料首次充放電曲線

從圖13可以看出,五種燒結溫度下材料的首次放電比容量(0.2C)分別均在195mAh/g以上,其中燒結溫度為800℃適放電比容量最大,為202.5mAh/g,說明該燒結溫度下材料的電性能達到最高,而圖14中材料在1C倍率下材料的放電比容量也是800℃下最高,為190 mAh/g,再次印證了前面物相分析的結論。因此可以說明高溫燒結階段的燒結溫度定在800℃是比較合理的。

綜合以上理化、扣電數據分析可知,對于811高鎳三元材料來說,預燒溫度定在500℃,高溫燒結溫度定在800℃是最佳燒結工藝,在該工藝條件下,材料的理化綜合性能比較平衡,得到的材料能夠發揮最大的電化學性能。

3 結論

1)以前驅體Ni0.8Co0.1Mn0.1(OH)2鋰源LiOH·H2O及它們兩者的混合料進行熱重分析結果為依據,結合三元材料燒結過程中設計的化學反應過程為指導,分析在物料分解過程中可能的行為,設計合理的幾個預燒溫度,并對設置的預燒溫度進行對比電化學性能評價,結果表明該方法指導下得到的結論是比較合理可靠的,預燒溫度的設置應高于原料的最高分解速率對應的溫度,但不應高太多,可通過實驗來確定具體值。

2)LiNi0.8Co0.1Mn0.1O2材料隨著燒結溫度的升高,表面鋰會降低,一次顆粒也會逐漸變大,二次顆粒的粒度有降低的趨勢,同時材料的鋰鎳混排程度會加劇,但晶體的結構有序度變好。

3)在熱分析法研究高鎳LiNi0.8Co0.1Mn0.1O2三元材料預燒溫度基礎上,通過一系列實驗來確定高溫燒結階段的具體溫度,實驗出針對811三元材料的具體燒結工藝是預燒溫度500℃,燒結溫度800℃,燒結得到的材料晶體有序度高,一次顆粒大小適中,具有良好的球形形貌, I003/I104值為1.376,經Rietveld精修計算鋰鎳混排值為0.8%,首次放電比容量(0.2C)為202.5mAh/g,效率85%,在1C的放電電流下為190 mAh/g,具有良好的循環性能。