空間相機定標機構退出裝置設計

王慶穎 王建岡 賈慧麗 趙鑫 李曉

(1 北京空間機電研究所,北京 100094) (2 航天東方紅衛星有限公司,北京 100094)

星載空間相機中定標機構發生卡滯,遮擋在相機的通光路徑時,會造成成像功能的部分或全部喪失。在這種情況下,如果采用退出裝置將遮擋部分退出光路,相機仍能繼續完成成像任務。2010年,汪逸群等人在文獻[1]中提到,NASA的寬視場紅外測量探測器(WISE)掃描機構通過冗余設計裝備冗余電機、感應同步器及控制電路以延長壽命[1-2],提升了任務的可靠性,但增加了結構的復雜程度和質量。2015年,賈慧麗等人提出一種定標機構故障應急復位裝置[3],通過對記憶合金棒加熱完成機構復位運動,解決了電機或控制電路故障引起的漫反射板遮擋光路問題,但無法應對定標機構的摩擦力矩超出電機驅動能力帶來的卡滯故障。然而,由于定標機構長期在真空中工作,熱環境的變化或者潤滑效果下降都有可能造成機構摩擦力矩上升到超出電機能力。

本文提出了空間相機定標機構退出裝置的設計方案,用于解決定標機構的電機、控制電路失效以及摩擦力矩上升至超過電機驅動能力引起的卡滯問題,并且相比采用冗余設計方案,該方案設計的機構結構簡單,質量輕。

1 定標機構及其退出裝置的工作原理和構造

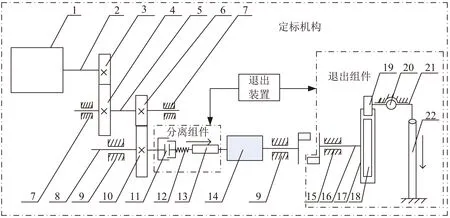

定標機構及其退出裝置的工作原理如圖1所示。定標機構主要由電機、傳動齒輪、軸承和負載等組成,完成定標工作。退出裝置包含分離組件和退出組件兩部分。分離組件主要由離合器和記憶合金驅動器[4-5]組成,實現齒輪和負載的分離。退出組件主要有記憶合金致動器、退出軸、卷簧盒、卷簧、擋臂等組成,實現機構卡滯時的退出。

注:1驅動電機,2電機軸,3一級主動齒輪,4一級被動齒輪,5中間軸,6二級主動齒輪,7中間軸軸承,8負載軸,9負載軸軸承,10二級被動齒輪,11離合器,12彈簧,13記憶合金驅動器,14負載,15退出軸軸承,16退出軸,17卷簧盒,18卷簧,19擋塊,20擋臂轉軸,21擋臂,22記憶合金致動器。

圖1 定標機構及其退出裝置工作原理

Fig.1 Working principle of the calibration mechanism including the exiting mechanism

定標模式下,驅動電機帶動齒輪轉動,動力經齒輪、齒輪和齒輪構成兩級平行軸傳動,離合器連接齒輪和負載軸,彈簧壓緊離合器,傳遞力矩,從而帶動負載轉動實現定標。此時,卷簧在擋塊的阻擋下保持預緊狀態。一旦發生卡滯,退出模式啟動。首先,安裝在負載軸內部的記憶合金驅動器在加熱棒的加熱下收縮變形,帶動離合器脫開,齒輪與負載軸分離,排除驅動電機和控制電路的故障。完全分離后,記憶合金致動器內部的加熱棒加熱,記憶合金變形帶動擋臂繞擋臂轉軸旋轉,擋塊抬高,放開對卷簧盒的阻擋,卷簧放松,驅動退出軸轉動,直到退出軸與負載軸接觸,進而帶動負載轉動退出光路。

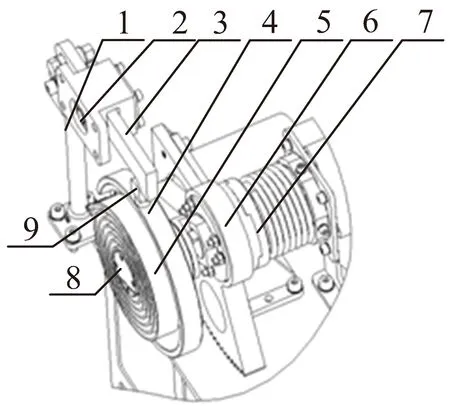

退出裝置構造如圖2所示,記憶合金驅動器安裝在負載軸內部,節省空間。與單獨備份一套相同電機和齒輪的冗余設計方案相比,此退出裝置的構造更為簡單緊湊,質量減輕約32%。

注:1記憶合金致動器,2擋臂轉軸,3擋臂,4卷簧盒,5卷簧,6二級大齒輪,7離合器,8退出軸,9擋塊。

圖2 退出裝置構造

Fig.2 Construction of the exiting mechanism

2 關鍵零件的參數設計

離合器的自鎖失效和強度失效都會造成定標機構無法正常工作,卷簧的驅動能力影響到退出功能的實現。因此退出裝置的關鍵零件包括離合器和卷簧。

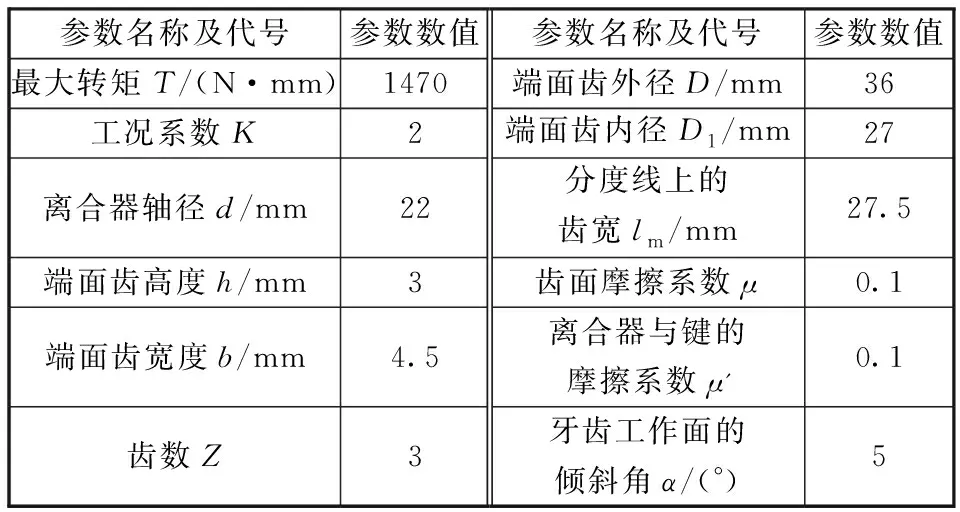

2.1 離合器參數設計

選用牙嵌離合器[6-7],端面齒剛性聯結,彈簧壓緊,防止沖擊、振動條件下的松動,具有結構簡單、尺寸小、傳遞轉矩大、無相對滑動等特點。結合脫開難易程度、強度和工藝復雜性,選擇正梯形齒。離合器一半材料為鈦合金TC4R,一半材料為鋁合金5A06,接觸部分涂覆MoS2防真空冷焊。為了不增大軸向尺寸,記憶合金長度L控制在負載軸尺寸范圍內,L≤130 mm,收縮距離為5~5.5 mm,考慮2 mm安全距離,離合器端齒高度h≤3 mm。根據離合器軸徑、工作條件和工況,進行離合器參數設計,結果見表1。

表1 離合器設計參數表

離合器承擔機構定標工作時動力的傳遞,其可靠性直接影響機構可靠性,主要失效形式為:端面齒壓潰,齒根彎曲折斷及嚙合自鎖失效。針對這三種失效形式進行校核計算,端面齒擠壓強度條件、抗彎強度條件、嚙合自鎖條件分別對應式(1)、(2)、(3)。

(1)

式中:σp為齒面擠壓應力;Tc為計算轉矩;Dp為端面齒平均直徑;z'為計算牙數;h為端面齒高度;b為端面齒寬度;σpp為齒面許用擠壓應力,σpp=167 MPa。

(2)

式中:σb為齒面彎曲應力;lg為齒根寬,σbp為齒面許用彎曲應力,σbp=103 MPa。

(3)

式中:d為離合器軸徑。經校核計算得到:

σp=13.8 MPa<σpp,σb=0.5 MPa<σbp,α=5°<13.7°,滿足強度和自鎖條件。

2.2 卷簧參數設計

卷簧通過釋放儲存的力矩,驅動發生卡滯故障的負載順利退出。應滿足以下功能:當電機、控制電路失效時作為動力源,驅動定標機構退出;當機構摩擦力矩上升至超過電機驅動能力時,提供更大的驅動能力。設計時將卷簧安裝在獨立于負載軸的退出軸上,避免卷簧成為電機的負載。從表1中可知,電機通過齒輪傳遞給負載軸的最大力矩為1470 N·mm。根據工程研制經驗,選取此力矩的2倍作為卷簧的設計力矩。因此卷簧的設計力矩M≥2940 N·mm,計算公式如下[8]。

M=kjθj

(4)

式中:kj為卷簧剛度;θj為卷簧扭轉角。由式(4)可知,卷簧的剛度決定了驅動力矩,是卷簧的重要設計參數。根據安裝尺寸的限制可以確定卷簧的內徑Dj1、外徑Dj2和寬度bj的尺寸。

根據卷簧強度條件可以得到卷簧的最小厚度hj為

(5)

式中:K2為系數,與卷簧外端固定方式有關;[σ]為許用應力。

卷簧的工作長度lj為

(6)

式中:dj為圈間距。

卷簧的剛度kj為

(7)

式中:E為彈性模量,Kj1為系數。卷簧選用帶狀銅合金QBe2.0,圈間涂MoS2防冷焊涂層。經計算,主要設計參數見表2。卷簧剛度kj為5.35 N·mm/(°),設計力矩為3370.5 N·mm,達到電機驅動能力的2.3倍。

3 退出功能仿真分析

3.1 離合器分離功能仿真

在ADAMS軟件中,對離合器分離功能進行運動仿真[9]。記憶合金驅動器應能克服彈簧阻力,彈簧剛度Kh=12.5 N·m,彈簧工作行程H=5 mm,彈簧的阻力為Fh=KhH=62.5 N,記憶合金驅動器收縮力應大于62.5 N。測試結果顯示:加熱溫度范圍70~85℃,相變時間80 s以內,收縮量達到5~5.5 mm,收縮力不小于3000 N。為簡化計算,假定記憶合金均勻收縮,設置離合器分離時間100 s,分離速度為0.062 5 mm/s,設置彈簧的剛度Kh=12.5 N·m。

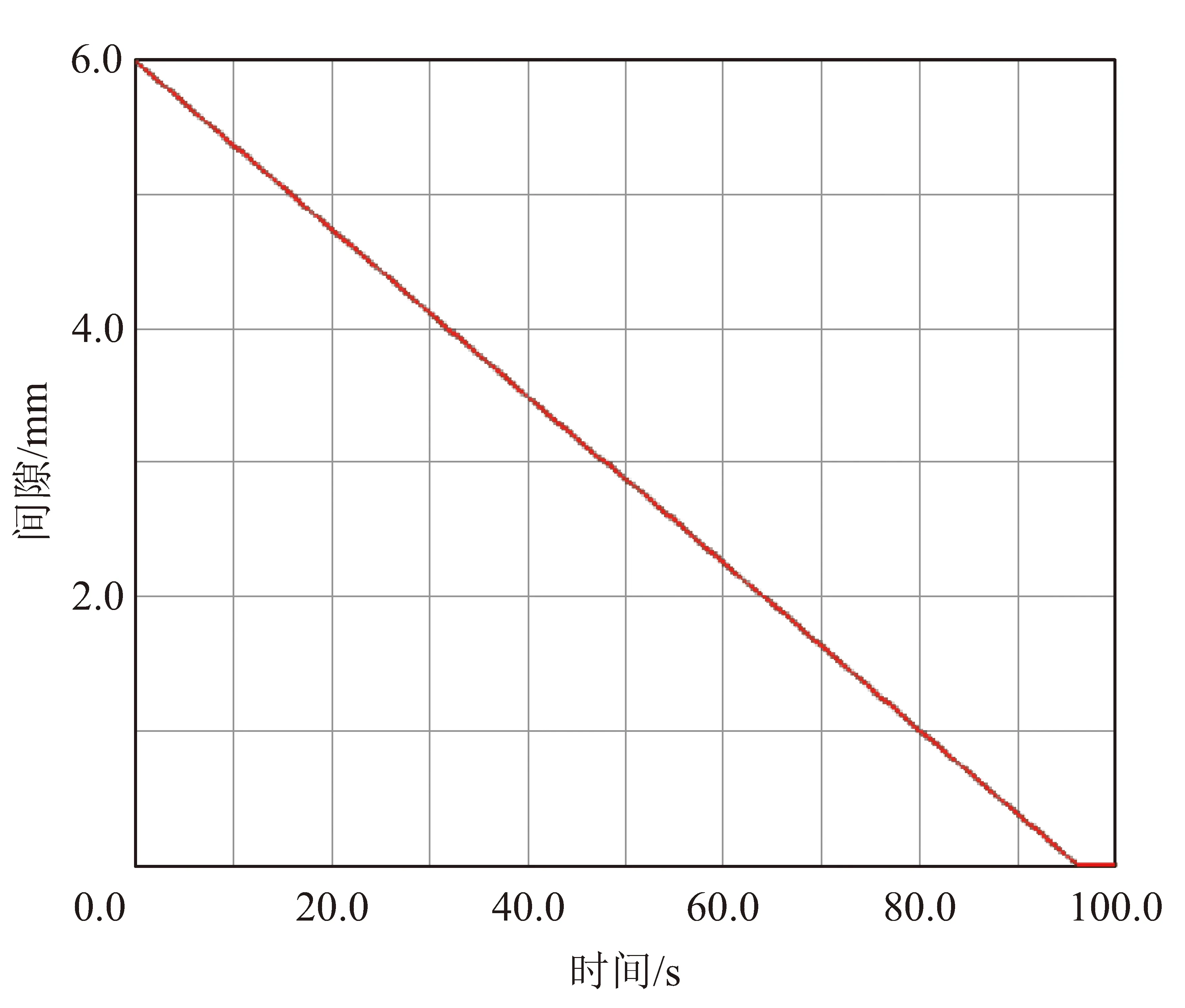

從圖3離合器分離仿真可見,離合器順利脫開。圖4中顯示的是離合器與擋蓋的間隙,當時間達到80 s時,間隙從6 mm減少到1 mm,實現分離位移5 mm。時間達到96 s時,間隙減小為0 mm,離合器與擋蓋接觸。

圖4 離合器與擋蓋的間隙Fig.4 Clearance between the clutch and the shield

3.2 卷簧退出功能仿真

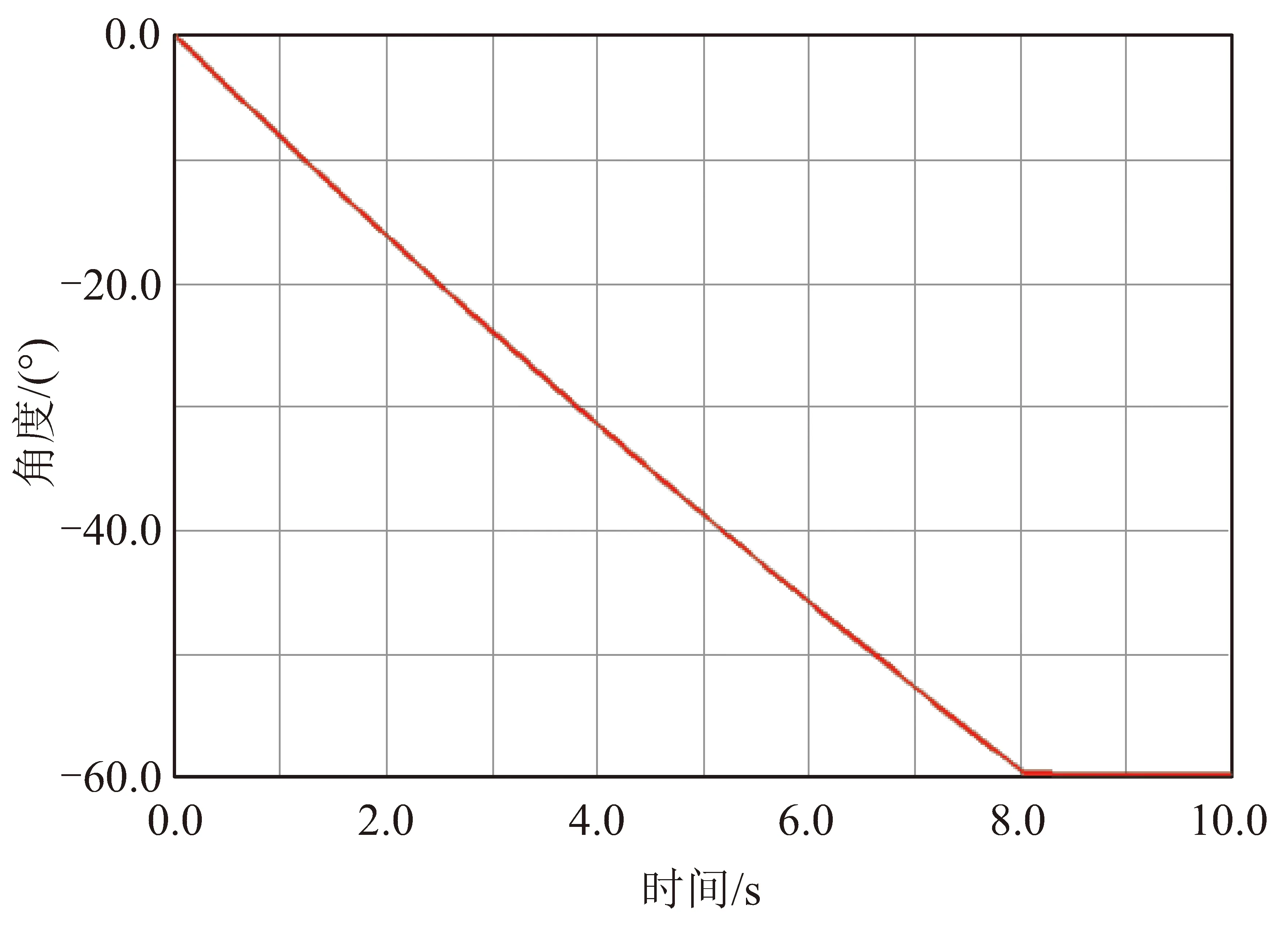

設置卷簧剛度為5.35 N·mm/(°),預緊角度為270°,進行退出功能仿真[10]。圖5為負載在卷簧作用下返回安全位置。圖6顯示經過8 s左右的時間,負載轉動60°后,到達預定的退出位置,不再繼續轉動。

圖5 定標機構退出

圖6 定標機構退出角度Fig.6 Exiting angle of the calibration mechanism

4 測試試驗

為了驗證定標機構及其退出裝置的功能,在(20±5)℃,標準大氣壓下開展了定標及退出功能測試試驗:先給電機及控制電路通電,定標機構正常轉動。然后啟動退出模式,首先記憶合金驅動器動作,離合器完全分離;接著記憶合金致動器帶動擋臂抬起,卷簧放松,驅動負載軸退回到預定的安全位置。試驗結果表明,退出裝置可以驅動定標機構順利退回到安全位置。

5 結論

本文針對空間相機定標機構的卡滯故障提出了一種退出裝置的設計方案,采用記憶合金驅動器分離離合器連接的齒輪和負載軸,記憶合金致動器觸發卷簧工作,進而驅動卡滯負載退出光路。通過仿真及試驗對退出功能進行了校驗,結果表明:

(1)離合器在記憶合金的驅動下能夠正常分離,從而排除電機和控制電路的故障。

(2)卷簧力矩達到電機提供給負載軸力矩的2.3倍,以應對超出電機驅動能力的摩擦力矩。

(3)相比備份相同的電機和齒輪,質量節省了32%。