純電動汽車電池管理系統的研究與設計

李名莉,邱兵濤

(河南工業職業技術學院機電自動化學院,河南 南陽 473000)

0 引言

近年來,汽車行業飛速發展,環境惡化、能源危機等問題隨之而來。純電動汽車依靠電源,能量利用率高,且構造簡單、無廢氣排放,日益受到許多國家的重視。純電動汽車的快速發展離不開先進技術的支持,發展電動汽車產業關鍵是對動力電池的電池管理系統(battery management system,BMS)進行研究[1-3]。BMS決定了電池組的安全性。鋰離子電池則符合對電池能量使用、循環壽命以及安全性提出的要求。此外,鋰離子電池還具備無記憶效應、大功率充放電、對環境污染小等優點,應用領域廣[4-7]。

電池管理系統功能強大,在電動汽車運行或充電過程中可以實時監控。系統一旦出現故障,將及時反饋到CAN總線。此時車輛集成控制器或充電機會采取相應措施,以保障電池組的安全。

1 電池管理系統BMS設計

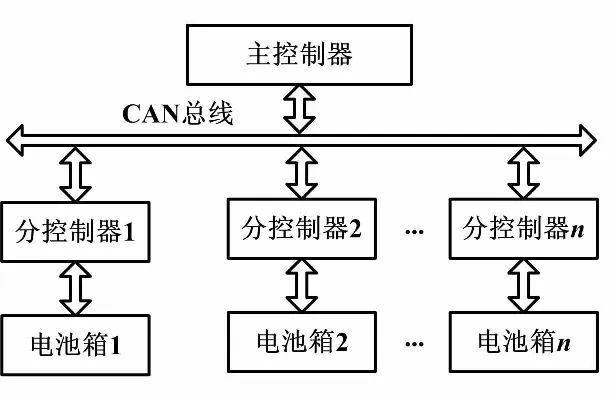

本系統采用分布式結構設計,分為主控制器和分控制器。BMS結構框圖如圖1所示。

圖1 BMS結構框圖

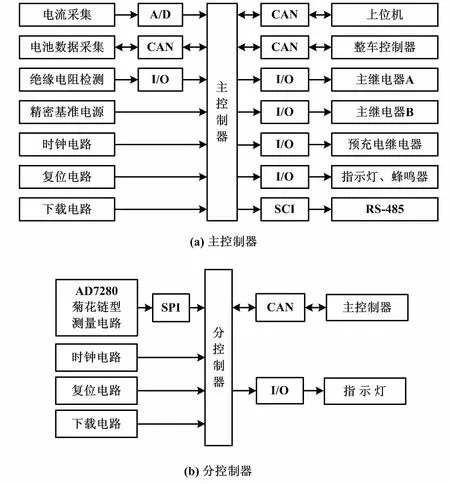

主控制器主要用于接收分控制器發來的數據,完成對電池組電壓、溫度、充放電電流的數據采集,實現對故障的監測和報警。通過CAN網絡,把數據傳送到整車控制器。主控制器接收到整車控制器反饋的控制信息,從而實現對BMS的相對控制。控制器結構如圖2所示[6-9]。

圖2 控制器結構圖

分控制器用于采集信息,本系統采用3個分控制器,可管理144個單體鋰電池相串聯的電池組。每個分控制器上有8個AD7280A,可以監測48個單體鋰離子電池的48個溫度點,對48個單體鋰離子電池進行均衡[8-11]。3個分控制器監管電池組電壓,測量溫度點,負責主控制器的部分運算。

2 CAN通信網絡的設計方案

在硬件上,電池管理系統采用的是MC9S12XEQ512中的3個CAN模塊。第一個模塊是主控制器和分控制器之間的CAN通信。主控制器把執行命令傳送給分控制器,分控制器則將基本數據、計算結果、故障信息等反饋給主控制器,屬于內部局域網絡。第二個模塊是CAN網絡。該網絡連接整車控制器在電池管理系統、車載控制器間傳遞信息和命令。第三個模塊是內部自建的局域CAN網絡。主控制器利用此網絡方便與上位機、手持顯示設備通信交流,記錄電池剩余容量估測值、故障診斷結果及電池基本信息。CAN網絡設計如圖3所示。

圖3 CAN網絡設計圖

3個模塊作用不同,但是它們的接口電路是相同的。接口電路收發器選擇的是飛利浦公司的PCA82C251。

3 主控制器設計

3.1 電流采集電路

主控制器采集電流使用的是基于分流器的電流監測方法。在動力鋰離子電池組中,單體電池數量多,且工作電流相同,全部串聯。監測電流只需測量串聯后的總電流。在監測電路中串聯一個小阻值的康銅電阻,作為分流器,根據其兩端的壓降值計算出電流值。

采用上述方法得到的康銅電阻的壓降值非常小,無法進行A/D轉換,需要對信號進行放大,但數值不能超過5 V,同時添加一個相應的信號放大電路。此外,在電路中還需接入一個5 V的穩壓二極管,對單片機起到保護作用,以防電路故障。

電流采集電路如圖4所示。

圖4 電流采集電路

3.2 絕緣電阻檢測電路

在電氣系統中,高壓電路與底盤間的絕緣保護一旦被破壞,會發生熱積累效應,造成火災,影響電氣設備安全和車輛運行。因此,需要對高壓電路與底盤的絕緣性進行不定期檢測[9-11]。設計的主控制器絕緣電阻檢測電路如圖5所示。主芯片采用PIC12F675,主要檢測電池組的正極、負極對底盤的絕緣電阻值。

圖5 絕緣電阻檢測電路

3.3 串行通信接口電路

在車載通信系統中,使用CAN通信網絡。為確保行車安全,防止通信設備出現意外,需增加一個串行通信接口電路,以備不時之需。在串行通信接口電路設計中,收發器選用的是工作電流120 μA、功耗低、通信穩定的MAX487。

3.4 開關量控制電路

對主控制器進行控制,實際是對繼電器的開關進行控制。本設計采用MOS管對繼電器的開關進行控制,進而對鋰電池組的安全性進行保護。加入二極管是對線圈續流,MOS管型號選擇IRLR120,其源極、漏極之間電壓差最大達100 V。100 V的電壓差足以對繼電器開關量控制起到絕對保護作用。

3.5 顯示器電路

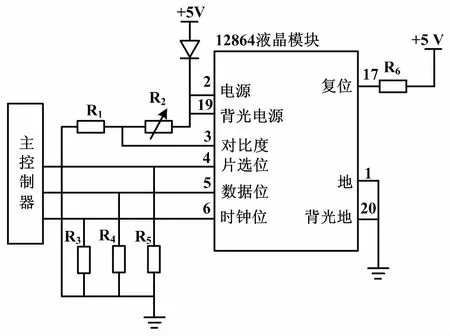

調試檢修電池組,需要設計一個可隨時監測電池組的系統數據、故障信息的通信接口電路。為了便于維修人員快速、高效工作,主控制器外接設備選擇便攜式,只需將便攜式顯示設備的插座與接口電路對接,即可方便、快捷地完成檢修工作。設備顯示模塊選擇的是NH12864S。顯示器電路如圖6所示。

圖6 顯示器電路

3.6 故障報警電路

報警設備一般安裝在駕駛室。當電池管理系統的數據(如電壓、電流、溫度等)出現異常,報警系統需立刻報警,提示駕駛員采取措施。報警方式主要為聲、光提示。

4 分控制器設計

4.1 AD7280A外圍電路

鋰離子電池組的每個單體均不相同,針對其特點采用均衡控制管理,增加電池容量,延長使用壽命。采用亞德諾公司的AD7280A,對電池單體進行均衡。AD7280A相互間采用菊花鏈型的鏈接,單片可監測6節串聯的電池組,最多可使8片AD7280A串聯,以測得更多信息。

4.2 AD7280A溫度監測電路

鋰離子電池組工作時的溫度區間為-40~85 ℃。溫度監測電路如圖7所示。熱敏電阻值為10 kΩ,精度為1%。

圖7 溫度監測電路

4.3 菊花鏈型電路與CPU隔離電路

鋰離子電池管理系統采用12 V或24 V的直流電,而純電動汽車的動力電池組的電壓高達上百伏。如此大的電壓差極可能損壞分控制器。因此需在菊花鏈型測量電路中加入隔離器。隔離器使用的是ADI公司生產的四通道高速隔離器ADuM5401和ADuM1402,兩者互相配合使用。

5 結束語

本文對純電動汽車的鋰電池管理系統進行了研究,對鋰電池管理系統的主控制器和分控制器的電路作了模塊化設計,并完成了硬件管理系統。在分控制器電路設計中,對外圍電路使用多片AD7280A菊花鏈型連接,減少了隔離器的數量,簡化了電路。鋰電池管理系統實現了對鋰電池組狀態的實時監測、主控制器和分控制器間數據信息的通信傳送、對執行動作的有效控制等功能,提高了電池組的安全性,延長了其使用壽命。