玉米分層正位穴施肥精播機SPH仿真與試驗

張俊雄 劉華猛 高 金 藺澤虹 陳 英

(中國農業(yè)大學工學院, 北京 100083)

0 引言

玉米機械化施肥方式主要是條施肥,但由于玉米株距較大,這種施肥方式容易造成兩株之間離根較遠的肥料的浪費。市場上常見的玉米施肥播種機和近幾年對于玉米施肥播種機的研究中所使用的施肥方式也仍以條施肥為主[1-4]。但是,根據(jù)玉米根系生長階段特點,不同時期的根系深度和所需肥量的不同,一些學者也對玉米的分層施緩釋肥進行了研究[5-6],在條施肥的基礎上分層將玉米全生長周期所需肥料施入地下不同深度,克服了多次施肥的問題,但是仍存在條施肥浪費化肥的缺點。

穴施肥方式的優(yōu)點在于其可減少化肥使用量,且化肥集中在玉米植株下方根系生長的區(qū)域內,可有效減少化肥的浪費。目前穴施肥系統(tǒng)以扎穴式為主[7-8]。但扎穴式穴施肥系統(tǒng)無法滿足深施肥要求。張勛[9]提出了一種穴播穴施肥播種機方案,通過電磁鐵控制肥料成穴,但并未得到實踐驗證。

由于農機具工況的復雜性與傳統(tǒng)試驗的局限性,有限元分析方法在農機的復雜工況分析領域被大量使用[10-12]。在農機具與土壤相互作用方面的研究中,夏俊芳等[13]對螺旋刀輥切削土壤進行有限元模擬,土壤被切削之后仍成條狀并且網(wǎng)格畸變無規(guī)律,不能真實地反映土壤變形過程。為解決這一問題,蔣建東等[14]將任意拉格朗日-歐拉法(Arbitrary Lagrange-Euler,ALE)引入有限元方法,于建群等[15]與潘世強等[16]使用離散元法進行開溝過程仿真。但有限元方法在大變形領域的局限性限制了其在農機領域的適用范圍。近年來光滑粒子流體動力學算法(Smoothed particle hydrodynamics,SPH)被廣泛使用在農機領域中進行仿真并取得較好效果[17-20]。

本文設計一種玉米正位分層穴施肥機構并進行整機的設計建模,使用LS-DYNA軟件,采用SPH算法對該分層穴施肥機構在土壤中的行進狀況與施肥狀況進行模擬,使用LS-Prepost中的點追蹤方法對化肥在土壤中的關鍵點位置以及化肥整體形狀進行追蹤,從而模擬出單穴化肥在土壤中的情況,最后通過土槽試驗及田間試驗對仿真結果進行驗證。

1 整機結構與建模

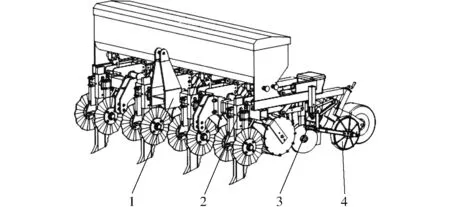

玉米分層正位穴施肥精播機由機架、分層正位穴施肥單體、電控播種單體、地輪與測速地輪等關鍵部件構成,如圖1所示。多個施肥單體與播種單體連接在一起安裝在機架橫梁上,整套機構通過安裝在機架橫梁上的三點懸掛機構與拖拉機相連。穴施肥開溝器結構如圖2所示,工作時外槽輪排肥器將化肥從肥箱中經(jīng)由波紋管排出,波紋管將化肥排進間歇排肥裝置的空腔內,間歇施肥裝置由單片機控制翻板的開合,通過翻板間斷開合間斷地將化肥排入分層施肥管中。橫截面為矩形的排肥管內腔由金屬片分割成4個小管。化肥從這4個小管中落下,從不同的出肥口排出,落入土壤成穴。之后安裝在分層正位穴施肥單體下方的碎土輪進行覆土作業(yè),將土壤表面進行平整利于之后進行播種作業(yè)。電控播種單體也由該單片機控制排種,排種器選用指夾式排種器以保證較高的排種精度,采用大扭矩步進電動機帶動同步帶進行驅動,排種器旋轉一周排出12粒種子。播種機每前進預定的株距距離,單片機即向排肥步進電動機發(fā)送高電平進行排肥控制,之后經(jīng)過程序預置的延時時間后發(fā)送高電平進行排種控制。排種器與排肥器間距為90 cm,理想狀態(tài)的肥穴直徑為15 cm,根據(jù)預定株距的不同來進行計算,通過排種、排肥的延時時間間隔保證穴施肥的位置精度。

圖1 玉米分層正位穴施肥精播機結構示意圖Fig.1 Structure sketch of corn layer alignment position hole fertilization seeder1.機架 2.分層正位穴施肥單體 3.電控播種單體 4.測速地輪

圖2 穴施肥開溝器結構示意圖Fig.2 Structure sketch of hole fertilizer opener1.前固定板 2.深耕開溝器 3.間歇排肥裝置 4.覆土波紋盤 5.分層施肥管 6.步進電動機 7.翻板 8.分層施肥管內隔板

在仿真中,在不影響精確度的前提下將分層排肥管與間歇排肥裝置進行簡化建模,僅保留必要工作部件。使用簡化后的模型進行運動仿真,模擬出化肥在開始下落到離開分層排肥管的過程。同時將深耕穴施肥開溝器與覆土波紋盤進行簡化建模以便進行仿真。

2 穴施肥過程仿真

2.1 落肥區(qū)域模擬

玉米緩釋肥在8萬株/hm2的情況下,最佳施肥量約為975 kg/hm2[21]。在此施肥量下每棵植株的施肥量約為12.2 g。玉米緩釋肥多為顆粒狀,在仿真中設置為直徑3 mm的球體。對整套機構設置重力約束,對所有模型設置物理碰撞體積,所得化肥下落過程仿真結果如圖3所示。

圖3 化肥下落過程Fig.3 Fertilizer drop process1.化肥 2.翻板

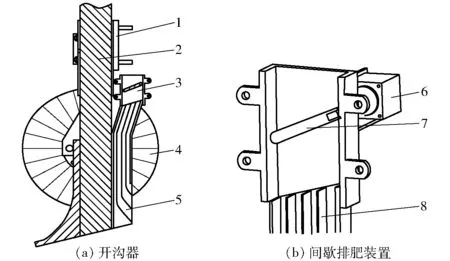

翻板翻轉后所有化肥顆粒受重力影響下落,落入分層排肥管中。根據(jù)仿真結果逐幀計算時間,4層排肥道中自下而上有肥排出的時間依次為0.225、0.213、0.163、0.088 s,以試驗中擬采取的拖拉機行進速度1 km/h計算,自下而上各層的化肥分布區(qū)長度(沿播種機前進方向)分別為:7.50、6.38、4.88、2.63 cm。分層排肥管最下一層開口與其他3層開口設置為不在同一豎直線上,從而縮小化肥分布區(qū)長度。將化肥下落效果理想化,即僅考慮分布區(qū)長度、行進速度、排肥道口位置、落肥時間后繪制如圖4所示化肥自排肥管排出的理想位置圖。

圖4 化肥縱向分布圖Fig.4 Fertilizer vertical distribution

結合仿真結果可得,最底層施肥量最大,約占總肥量的一半。自下而上逐層遞減,最頂層只有少量化肥,符合玉米的生長需肥規(guī)律。

2.2 SPH算法簡介

SPH算法是一種無網(wǎng)格仿真方法,基本理念是將連續(xù)的物體看作一個個相互作用的微粒來考慮,這些微粒之間相互作用,形成復雜的運動,但是對于每一單個粒子仍然遵守牛頓第二定律[22-24]。SPH算法通過將連續(xù)體視為粒子,但連續(xù)體中每個位置參與運算的值都是由周圍一組粒子累加起來的。SPH算法在處理土體大變形問題時十分穩(wěn)健可靠,且和傳統(tǒng)的MM-ALE(多物質ALE)方法相比所使用的CPU時間較少并且更加容易實現(xiàn),使得SPH方法近幾年被廣泛應用在土體大變形的處理中[25]。

土壤是由土壤微粒、孔隙氣和水組成的三相材料,但是在實例分析時經(jīng)常將土壤看作連續(xù)介質。本次模擬分析中采用LS-Prepost中的MAT147(MAT_FHWA_SOIL)材料作為土壤材料,該模型是一個改進的Drucker-Prager可塑性模型。除了塑性模型,F(xiàn)HWA土壤材料模型還包括預峰值硬化、峰值后應變軟化(損傷)、應變率效應(強度增強)、孔隙水效應(濕度效應)和侵蝕能力。對標準土壤材料模型的這些改進是為了提高實例應用的精度、穩(wěn)定性和易用性[25-26]。

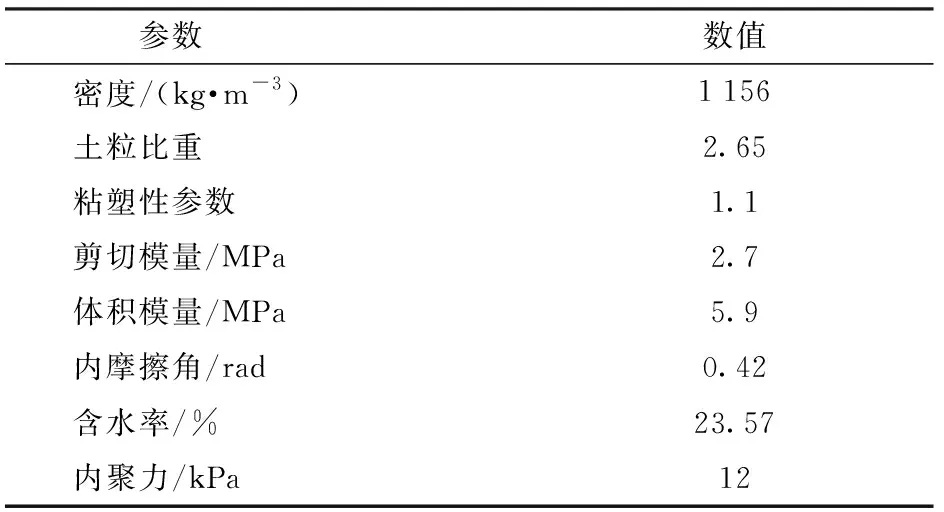

本次仿真中設定的土壤材料的各具體參數(shù)由中國農業(yè)大學農業(yè)部土壤-機器-植物系統(tǒng)技術重點實驗室提供,具體參數(shù)見表1。

表1 土壤參數(shù)Tab.1 Soil parameters

2.3 基于SPH算法的穴施肥狀態(tài)仿真

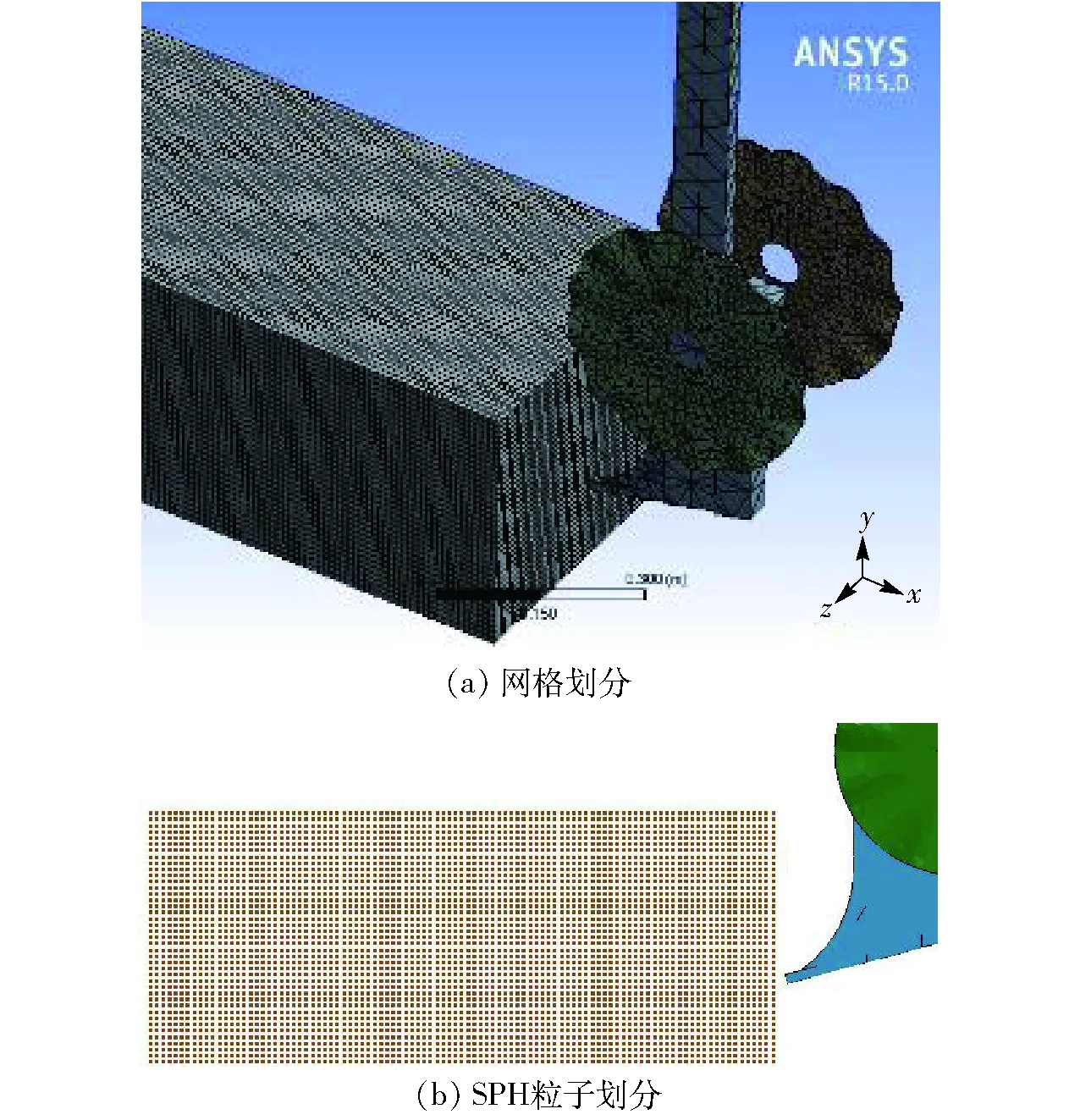

在將深耕穴施肥開溝器與覆土波紋盤進行簡化建模時,刪除間歇排肥裝置,僅進行一次排肥過程的仿真分析,并且在Creo中建立一個400 mm×400 mm×1 000 mm的長方體代表土壤,導入ANSYS Workbench中進行設置,網(wǎng)格劃分與坐標系設置如圖5所示。

圖5 ANSYS分析設置Fig.5 ANSYS settings

在ANSYS Workbench中的前處理工作完成后,導出K文件,并利用LS-Prepost對K文件進行修改。

創(chuàng)建SPH模型,選擇粒子生成方式為Solid Nodes,選擇中間土壤模型,SPH密度設置為1 156 kg/m3,生成土壤SPH模型。

(1)添加約束:將土壤SPH粒子最外圍粒子約束自由度。設置SPH粒子與開溝器、覆土器零件自動點面接觸,主接觸面為開溝器和覆土器,從接觸面為所有SPH粒子,接觸面滑動摩擦因數(shù)為0.4。

(2)設置參數(shù):設置接觸面懲罰系數(shù)為1;RWEN為2,表示計算能量耗散;設置IDIM為3,采用三維粒子算法,設置MEMORY為300,初始粒子內存為300。

(3)設置開溝器與覆土器材料MAT_RIGID_TITLE,設置密度為7 850 kg/m3,彈性模量為2.1×1011Pa,泊松比為0.3。其中開溝器材料約束Y、Z軸的平動以及繞X、Y、Z軸的轉動,覆土器材料約束Y、Z軸的平動及繞X、Y軸的轉動,設置土壤材料為MAT_FHWA_SOIL。

3 仿真結果與分析

3.1 化肥落入土壤后的形狀分析

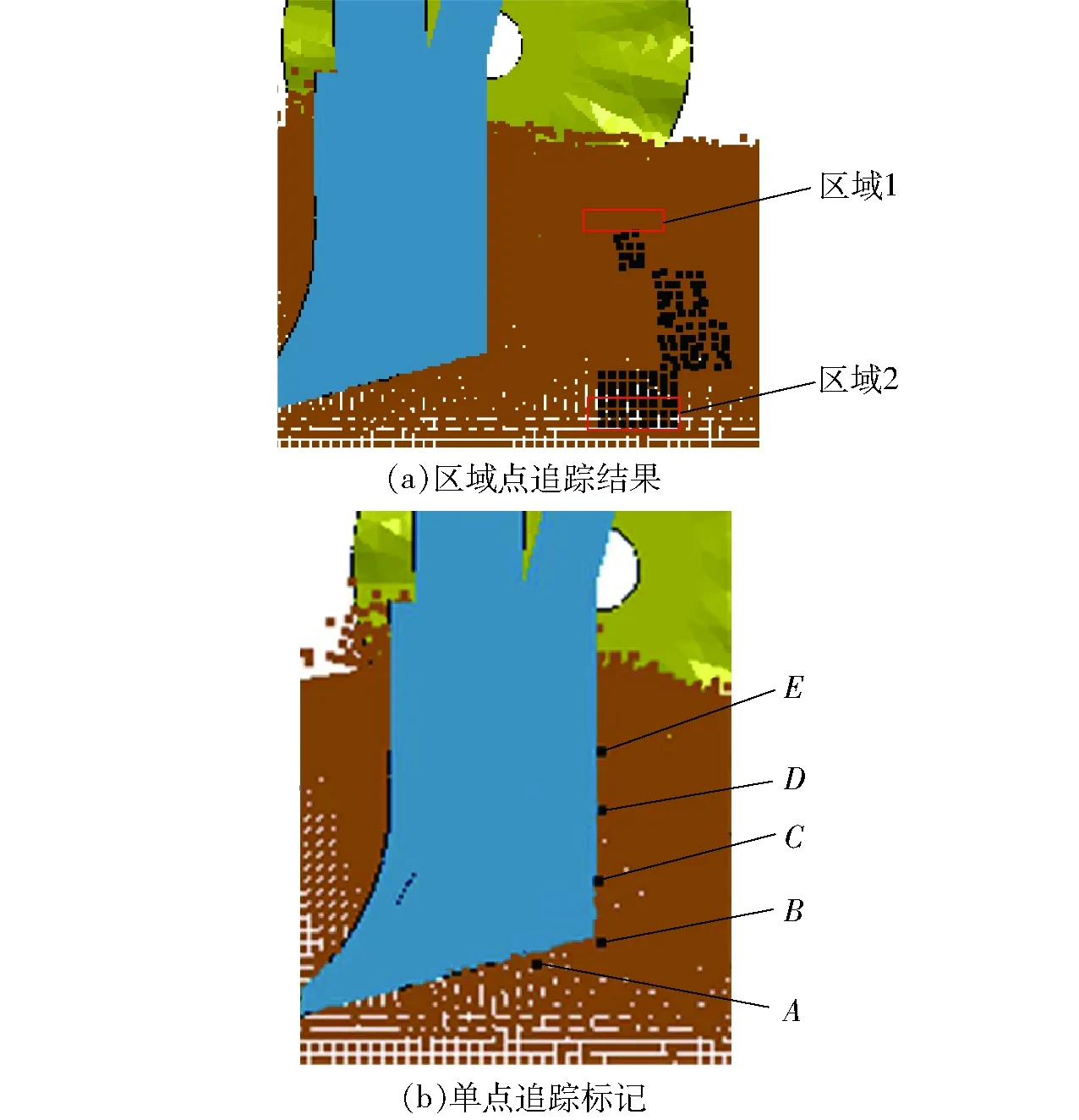

將化肥初始位置圖與LS-DYNA的仿真結果結合,使用LS-Prepost中的點標記功能進行化肥入土后的位置追蹤,得到結果如圖6a所示,從圖中標記部分區(qū)域2位置處可以看出,在23~25 cm之間的SPH粒子未被擾動,可見這些位置在化肥落下前已經(jīng)被自然回落的土壤覆蓋住,無化肥分布;而在區(qū)域1標記的位置處可以看出上方的化肥由于土壤的自然回落與兩側波紋盤的擠壓而產生向下、向中間的位移,所以實際情況應為7~23 cm有化肥,其空間分布呈下寬上窄的形狀。

圖6 點追蹤圖Fig.6 Point tracking results map

3.2 化肥各層點追蹤位移情況

將整穴化肥按照深度劃分為4部分,如圖6b所示,將分層排肥管排肥口的上下邊界分別標識為A、B、C、D、E共5個點進行追蹤,根據(jù)不同深度的點的位移模擬出該穴中化肥分布區(qū)域形狀與理想狀況下的形狀差異。

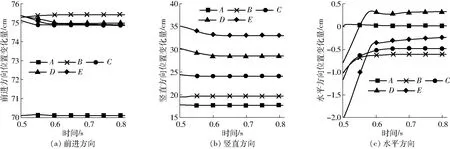

圖7 標記點坐標位置變化Fig.7 Change of position of each point coordinates

5個跟蹤點的坐標變化如圖7所示,橫坐標從0.5 s化肥落入土壤的瞬間開始計算。由圖7b可以看出,位于最上方的D、E兩點有一定程度的前移,但在0.6 s之后被明顯抑制住,說明波紋覆土盤能夠加速土壤回落并且有使5~10 cm化肥顆粒落點前移的效果,保證化肥下落之后位置與預想的位置相近;豎直方向坐標圖中可以看出除了A點之外其他4點皆有一定程度的下落,下落后最高的位置大致為離土壤表面7 cm處,可以有效避免種子與化肥接觸造成燒苗狀況。同時,由于開溝器對于土壤的擾動,造成土壤SPH顆粒已不規(guī)則,落肥瞬間各標記點水平方向初始坐標值略有差別,但經(jīng)過波紋盤覆土之后可以使化肥更加聚集。綜合5個不同顆粒的三維坐標值變化可以看出,經(jīng)過土壤的自動回落以及波紋覆土盤的擠壓能夠使圖4中形狀本來有些散亂的化肥分布更加凝聚,更加滿足施肥要求。

4 土槽試驗

土槽試驗在中國農業(yè)大學農業(yè)部土壤-機器-植物系統(tǒng)技術重點實驗室的土槽內進行,應用的試驗設備包括玉米正位穴深施肥精播單體、土槽試驗臺車及控制系統(tǒng)、調制土壤用的旋耕機、壓實機等。

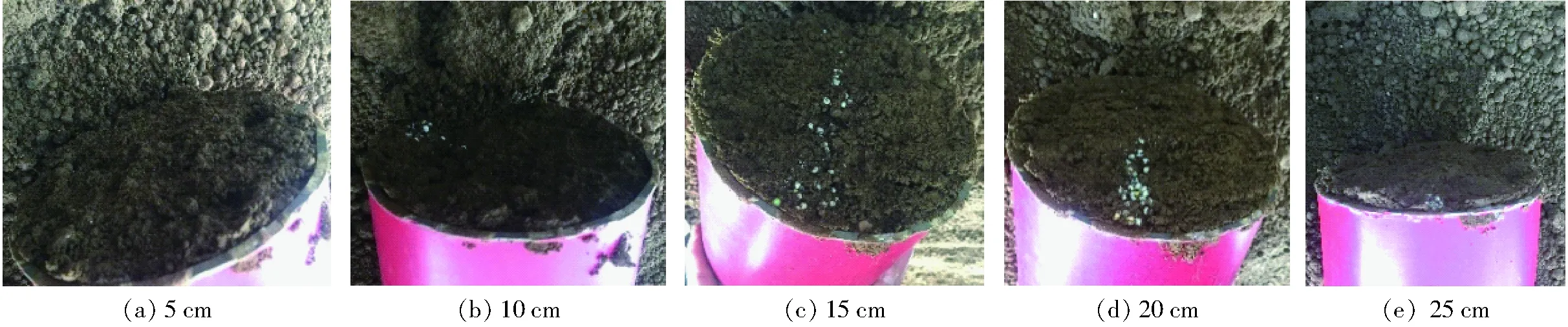

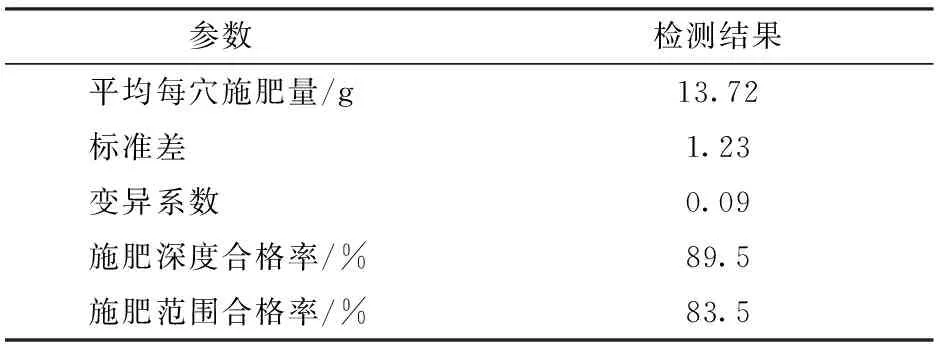

試驗前將土壤旋耕、壓實;將單體與臺車相連,關閉外槽輪式排肥器,將地輪壓緊在土壤表面,啟動土槽臺車,排種器工作,按預定距離排種,將土壤表層撥開,找到種子,記錄位置。取土方法參照GB/T 6973—2005[27],以種子為圓心將自制的取土環(huán)刀插入地下,取出并拍照記錄每穴化肥的分布情況,如圖8所示。圖8a~8e分別為距離土表深為5、10、15、20、25 cm位置的化肥分布情況。如圖8a、8b所示,5 cm處橫切面上沒有任何化肥分布,10 cm處橫切面上僅有少量化肥分布;如圖8c所示,15 cm處正處于圖6b中B點所示位置,結合圖6a,此處化肥分布范圍最大但密度相對20 cm處較小;如圖8d所示,20 cm處化肥十分密集且分布范圍較小;如圖8e所示,將取土環(huán)刀取出土時切面上基本無化肥分布。土槽試驗中所播化肥分布區(qū)域形狀與仿真結果吻合,將化肥篩出稱量并進行統(tǒng)計,統(tǒng)計結果見表2。由表2可見,平均每穴施肥量與預設值基本相符,說明間歇排肥機構能夠精確地控制每穴化肥的總量。

圖8 穴施肥試驗結果Fig.8 Hole fertilization experiment results

參數(shù)檢測結果平均每穴施肥量/g標準差變異系數(shù)13.721.230.09施肥深度合格率/%89.5施肥范圍合格率/%83.5

5 田間試驗

田間試驗于2017年4月在北京市通州區(qū)北京國際都市農業(yè)科技園中進行。設置播種深度5 cm,最大施肥深度25 cm,株距為25 cm。使用一個玉米分層正位穴施肥精播單體與一個玉米條施肥播種單體進行對比。兩個單體的排肥速度相同。每行播種50 m,各播3行。試驗結果表明,施肥播種機通過性良好,作業(yè)過程如圖9所示。

圖9 田間試驗狀況Fig.9 Experiment in farmland

播種后10 d觀測玉米苗的生長狀況,穴施肥壟中玉米苗長勢良好,平均高度為14 cm,而對比條施肥單體所播玉米苗平均高度僅為11 cm。可見玉米精播中在使用同等化肥的情況下,采用本文的分層正位穴施肥方法可提高化肥的利用率,促進玉米苗在拔節(jié)期初期的長勢。

6 結論

(1)采用SPH算法研究穴施肥過程中化肥在土壤中的分布情況,建立了間歇施肥機構與土壤模型,通過LS-DYNA與Solidworks中的模擬情況,直觀地反映出了在穴施肥過程中土壤以及化肥的運動過程。

(2)試驗表明,間歇排肥器中排出的化肥經(jīng)分層施肥管的分層,分布情況為最底層施肥量最大,由下至上依次遞減,符合玉米生長過程中的需肥規(guī)律。

(3)對穴施肥開溝施肥機構在土壤中運動的仿真結果表明,穴施肥開溝施肥機構對土壤的擾動較小,施肥狀況良好,波紋盤在兩側對土壤起到了推動擠壓的作用,提高了肥溝中回土速度,減小了化肥從施肥管中落下后所產生的位移,以保證化肥存在于水平方向120 mm與豎直范圍70~230 mm的范圍內。

(4)土槽試驗結果與仿真結果的高度吻合表明該仿真方法用于模擬穴施肥化肥分布的可行性。田間試驗表明分層正位穴施肥精播機能夠完成穴施肥要求,提高化肥利用率,減少不必要的浪費。