豬舍軌道式自動(dòng)送料系統(tǒng)設(shè)計(jì)與試驗(yàn)

龐昌樂 程 進(jìn) 張東旭 陳 剛

(1.中國農(nóng)業(yè)大學(xué)工學(xué)院, 北京 100083; 2.中國農(nóng)業(yè)大學(xué)水利與土木工程學(xué)院, 北京 100083)

0 引言

國內(nèi)很多規(guī)模化養(yǎng)豬場(chǎng)育肥豬舍采用雙列圈欄飼養(yǎng)形式,飼養(yǎng)密度大,日常喂料是一項(xiàng)重復(fù)和繁重的勞動(dòng),近年來,隨著人工成本和飼料成本的不斷上升,迫切需要機(jī)械化和自動(dòng)化飼養(yǎng)設(shè)備來提高養(yǎng)豬效益。自動(dòng)輸料系統(tǒng)能減少人員工作量,實(shí)現(xiàn)精確供料和節(jié)省飼料成本,提高飼喂效率,是規(guī)模化養(yǎng)豬場(chǎng)的重要配套設(shè)施[1]。目前國內(nèi)外養(yǎng)豬舍內(nèi)的干飼料自動(dòng)送料系統(tǒng)普遍采用絞龍輸送和塞盤輸送兩種管道輸料方式。飼料在管道內(nèi)被絞龍或塞盤推向出料口后落入食槽,這種輸料方式結(jié)構(gòu)簡(jiǎn)單、輸料速度較快,但管道易磨損,影響系統(tǒng)使用壽命,且容易產(chǎn)生管道堵塞、飼料粉末殘留等問題,需定期清理[2]。為了改進(jìn)管道式供料的不足,葉浩等[3]研究了軌道式自動(dòng)喂料車向食槽供料,該車設(shè)置上下兩層料箱,上層料箱暫時(shí)儲(chǔ)存飼料,下層料箱向食槽供料,結(jié)構(gòu)復(fù)雜,且料箱的出料口不夠大,易引起箱內(nèi)飼料結(jié)拱。

精確飼喂的實(shí)現(xiàn)主要有稱量式和容積式兩種計(jì)量方式[4-6]。稱量式計(jì)量主要應(yīng)用于母豬的飼喂[7],在保育、育肥方面應(yīng)用很少。目前精確飼喂系統(tǒng)中大部分使用的是容積式計(jì)量,其包括簡(jiǎn)單的容器定容積計(jì)量和螺旋容積計(jì)量[8-9],也有通過槽輪進(jìn)行容積式計(jì)量的實(shí)例[10],容積式計(jì)量方法簡(jiǎn)單易行,但與飼料密度密切相關(guān),對(duì)料位、摩擦、擠壓等與飼料密度有關(guān)的因素十分敏感。且容積式計(jì)量在雙列圈欄、管道式連續(xù)輸送系統(tǒng)中應(yīng)用時(shí)每個(gè)食槽上方都要單獨(dú)設(shè)置一套計(jì)量裝置,通用性較差。

針對(duì)上述問題,本文設(shè)計(jì)一種應(yīng)用于保育、育肥豬舍的高架軌道式飼料自動(dòng)輸送系統(tǒng),該系統(tǒng)可實(shí)現(xiàn)送料車裝料量精確計(jì)量、自動(dòng)巡航卸料的自動(dòng)化作業(yè)。配合料庫自動(dòng)裝料系統(tǒng)和自動(dòng)化飼喂食槽,可組成適用于規(guī)模化養(yǎng)豬場(chǎng)的自動(dòng)飼喂系統(tǒng)。

1 自動(dòng)送料系統(tǒng)組成與工作原理

自動(dòng)送料系統(tǒng)既需要滿足自動(dòng)喂料要求,又需要避免生豬的過激反應(yīng),盡可能保證同一欄舍內(nèi)豬群同時(shí)喂料和精確喂料[11]。

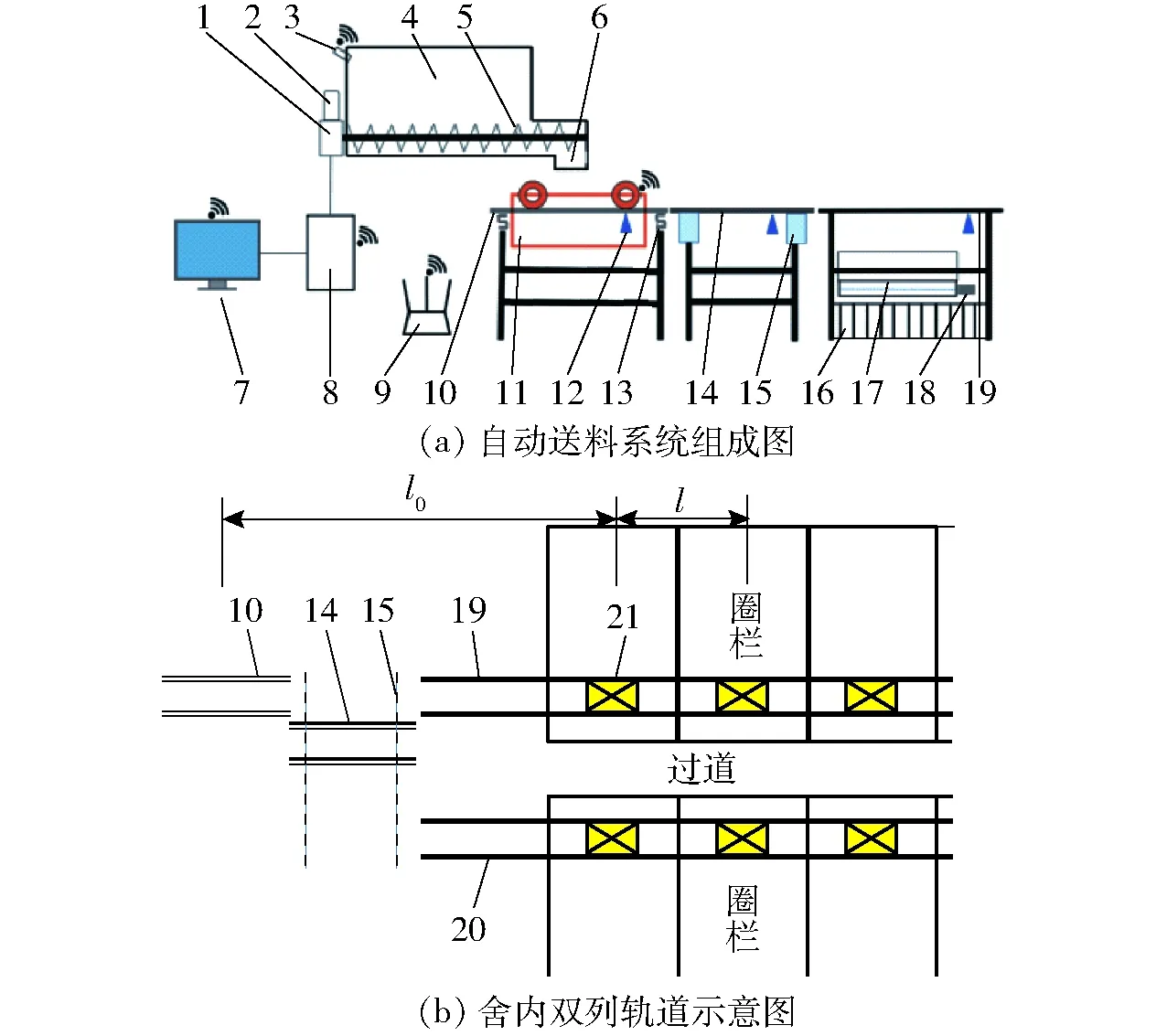

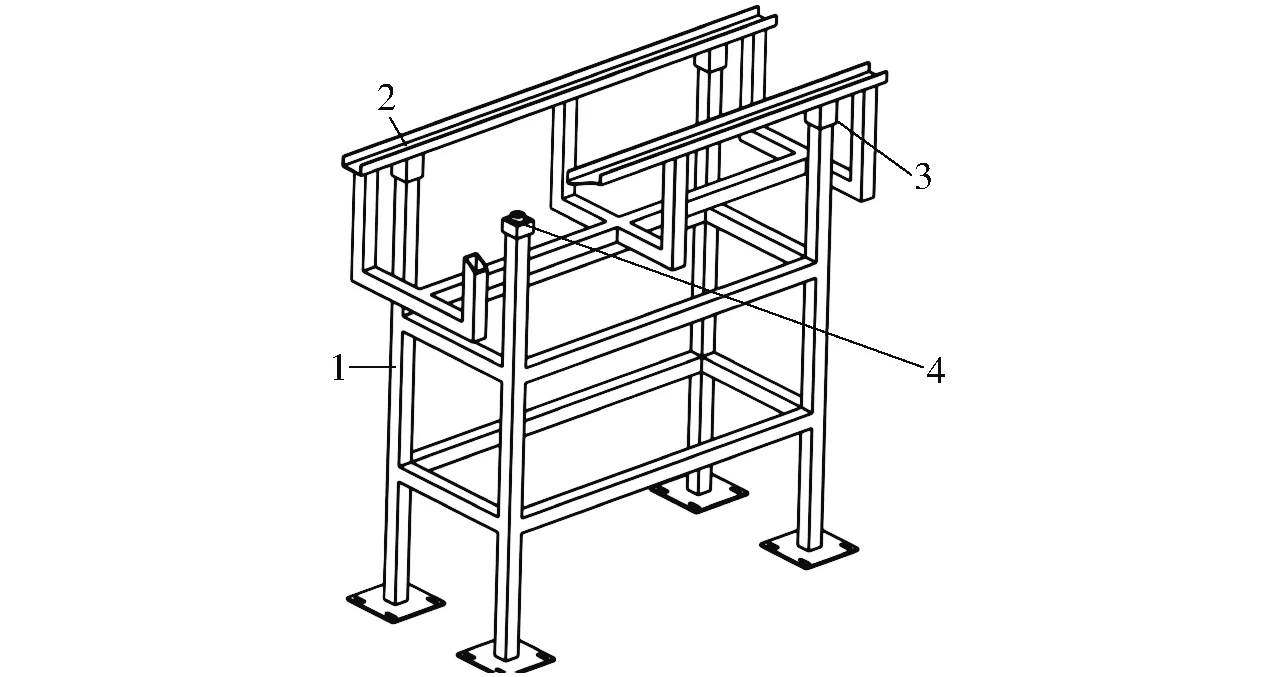

豬舍內(nèi)自動(dòng)送料系統(tǒng)主要由裝料系統(tǒng)、稱量平臺(tái)、送料車、平移軌道、高架軌道、圈欄接料系統(tǒng)和電控系統(tǒng)等組成,如圖1所示。裝料系統(tǒng)接收和存放舍外供料裝置輸送進(jìn)來的飼料,向送料車卸料。送料車裝料、行走和落料均由電控系統(tǒng)自動(dòng)控制。

稱量平臺(tái)位于裝料系統(tǒng)出料口正下方,上面設(shè)有軌道。送料車裝料作業(yè)時(shí),電控系統(tǒng)控制送料車行駛到稱量平臺(tái)上停止,將稱量平臺(tái)歸零后,控制裝料系統(tǒng)卸料機(jī)構(gòu)向送料車排料,直至排料量達(dá)到設(shè)定值時(shí)停止;送料車啟動(dòng)前往目標(biāo)圈欄過程中,平移軌道載著送料車自動(dòng)連接到目標(biāo)圈欄的軌道線上,送料車?yán)^續(xù)前行直到碰到目的地行程開關(guān)時(shí)停止,并打開卸料閥向食槽接料倉卸料。卸料完畢,送料車自動(dòng)返回儲(chǔ)料箱下方繼續(xù)裝料,重復(fù)上述作業(yè)過程。當(dāng)舍內(nèi)設(shè)定的圈欄都巡航一遍后,圈欄落料系統(tǒng)打開所有接料倉的下料閥門同時(shí)向食槽卸料,送料車自動(dòng)返回停泊位待命。

圖1 豬舍飼料自動(dòng)送料系統(tǒng)示意圖Fig.1 Schematic diagrams of automatic feeding system for pig housing1.蝸輪蝸桿減速器 2.料箱電動(dòng)機(jī) 3.儲(chǔ)料箱監(jiān)控?cái)z像頭 4.儲(chǔ)料箱 5.下料絞龍 6.出料口 7.計(jì)算機(jī) 8.控制箱 9.路由器 10.稱量平臺(tái) 11.送料車 12.行程開關(guān) 13.稱量傳感器 14.平移軌道 15.平移槽輪滑軌 16.圈欄柵欄 17.圈欄接料倉 18.落料閥門 19、20.雙列軌道 21.食槽

2 自動(dòng)送料系統(tǒng)設(shè)計(jì)

2.1 裝料系統(tǒng)

裝料系統(tǒng)由圖1中1~6所組成,負(fù)責(zé)存貯舍外供應(yīng)的飼料并向送料車卸料。其儲(chǔ)料箱容積要大于送料車料倉容積,以保證向送料車穩(wěn)定供料,其容積計(jì)算公式為

Vb=knVc

(1)

其中

1/3≤k≤1/2

式中Vb——儲(chǔ)料箱容積,m3

k——系數(shù),由放置儲(chǔ)料箱的空間大小確定

n——舍內(nèi)送料位個(gè)數(shù)

Vc——送料車料倉容積,m3

儲(chǔ)料箱底部設(shè)有并列雙螺旋機(jī)構(gòu)向送料車排料。

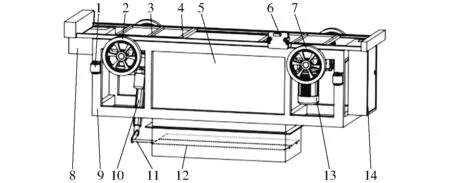

2.2 送料車

送料車實(shí)際上是一個(gè)移動(dòng)的儲(chǔ)料倉,運(yùn)輸粉狀飼料時(shí),由于粉狀飼料含有一定的含水率,尤其是豬舍潮濕環(huán)境容易吸潮而具有較強(qiáng)的團(tuán)聚性,加上車體振動(dòng)壓實(shí)而影響卸料,因此,送料車設(shè)計(jì)時(shí)應(yīng)滿足以下要求:送料車行走平穩(wěn),不能脫軌;卸料時(shí),箱內(nèi)料倉不發(fā)生結(jié)拱,一次性落完料,料倉內(nèi)干凈無殘留,防止粉塵飛揚(yáng)。實(shí)現(xiàn)上述要求的送料車結(jié)構(gòu)設(shè)計(jì)如圖2所示。主要由車架、料倉、防塵蓋、卸料蝶閥、電動(dòng)機(jī)、集電器和控制箱等組成。車架根據(jù)軌道尺寸,設(shè)計(jì)為1 320 mm×400 mm×400 mm的長(zhǎng)方體結(jié)構(gòu),軸距970 mm,輪距580 mm,采用50 mm×30 mm×4.0 mm熱鍍鋅矩形管作為車架材料,材質(zhì)為Q235鋼。使用兩極滑觸線集電器給移動(dòng)送料車及其控制電路供電,可簡(jiǎn)化電纜供電的復(fù)雜結(jié)構(gòu)。

圖2 送料車結(jié)構(gòu)示意圖Fig.2 Structure diagram of feeding vehicle 1.導(dǎo)向輪 2.從動(dòng)輪 3.防塵蓋 4.防塵蓋導(dǎo)軌 5.料倉 6.集電器 7.驅(qū)動(dòng)輪 8.防塵蓋驅(qū)動(dòng)裝置 9.車架 10.推桿電動(dòng)機(jī) 11.蝶閥開啟杠桿 12.蝶閥 13.電動(dòng)機(jī) 14.控制箱

2.2.1料倉設(shè)計(jì)

料倉設(shè)計(jì)重點(diǎn)考慮卸料時(shí)粉體飼料的流動(dòng)型態(tài)和不出現(xiàn)結(jié)拱。不出現(xiàn)結(jié)拱的理想流動(dòng)型態(tài)是整體流[12],正確選用壁面材料和設(shè)計(jì)料倉的幾何結(jié)構(gòu),使料倉中飼料向下流動(dòng)的作用力始終大于摩擦力,是送料車卸料順暢的關(guān)鍵。

粉體飼料在料倉內(nèi)流動(dòng)時(shí)受壁面摩擦力阻礙,摩擦力與壁面摩擦角有關(guān),壁面摩擦角越小,摩擦阻力越小。聚四氟乙烯和304不銹鋼是兩種壁面摩擦角較小的壁面材料,其壁面摩擦角均優(yōu)于碳鋼、塑料等其它材料[13]。

料倉幾何結(jié)構(gòu)設(shè)計(jì)主要是料倉底部出口形狀和尺寸設(shè)計(jì)。當(dāng)飼料在倉底出口處發(fā)生結(jié)拱時(shí),飼料對(duì)底部側(cè)壁的壓力可分為下滑力與正壓力兩個(gè)分力,正壓力S的反力就是引起結(jié)拱的支座反力[14]。

S=Qcosθ

(2)

式中Q——飼料對(duì)料倉底部?jī)A斜側(cè)壁的壓力

θ——料倉底部側(cè)壁傾角

研究表明[15-16]:出料口在條件允許的情況下,越大越有利于物料流動(dòng),圓形出料口直徑一般大于300 mm,方形出料口邊長(zhǎng)一般大于200 mm,側(cè)壁傾角大于飼料休止角30°。

綜上分析,本文設(shè)計(jì)的送料車料倉壁面材料采用304不銹鋼,厚度0.8 mm,將出料口設(shè)計(jì)為矩形,尺寸為340 mm×700 mm,側(cè)壁設(shè)計(jì)為豎直壁結(jié)構(gòu),即θ=90°,料倉高度為550 mm。根據(jù)式(2)可得飼料對(duì)側(cè)壁的正壓力為零,卸料時(shí)料倉內(nèi)飼料呈整體流動(dòng),不會(huì)出現(xiàn)結(jié)拱現(xiàn)象。

2.2.2蝶閥推桿電動(dòng)機(jī)選型

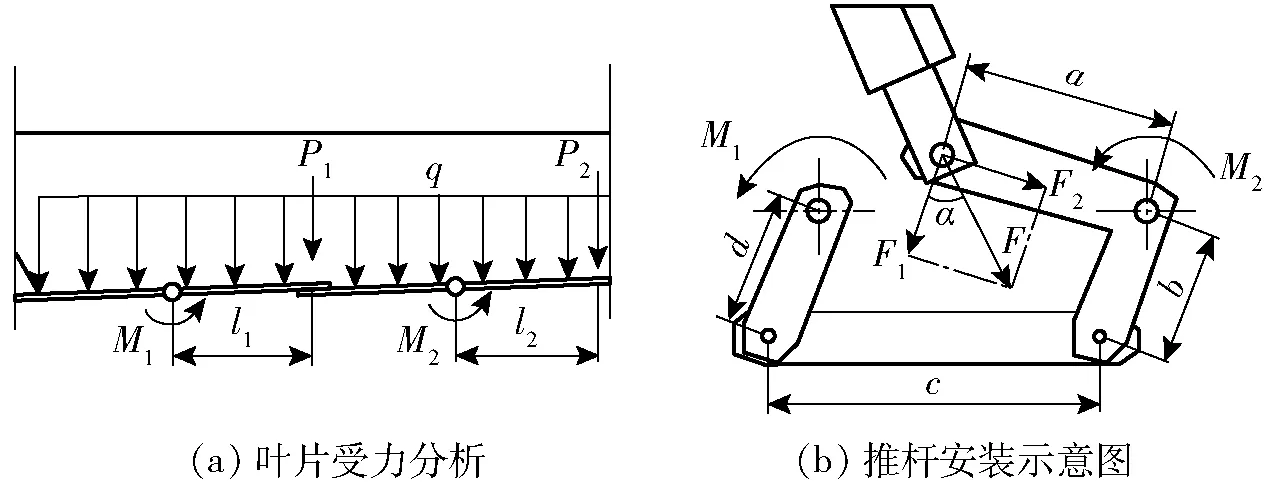

采用雙頁蝶閥作為料倉出料口閥門,蝶閥由電動(dòng)推桿驅(qū)動(dòng)開閉,蝶閥葉片和推桿受力如圖3所示。

圖3 葉片受力分析與推桿安裝示意圖Fig.3 Blade force analysis and electric actuator installation diagram

蝶閥在開啟時(shí),不僅受葉片上方飼料均布載荷的影響,還與飼料自身內(nèi)部摩擦等因素有關(guān),將蝶閥開啟時(shí)作用在葉片上的載荷簡(jiǎn)化為等效載荷P1、P2,如圖3a,蝶閥開啟力矩為

(3)

式中M1、M2——蝶閥葉片開啟力矩,N·m

P1、P2——葉片上最大靜力等效載荷,N

l1、l2——葉片受力點(diǎn)到中心桿距離,m

分析圖3b中桿件受力,得到

(4)

式中α——電動(dòng)推桿推力角,(°)

F——電動(dòng)推桿推力F1——F的分力

a——連桿長(zhǎng)度,m

由式(4)得電動(dòng)推桿推力F的計(jì)算公式為

(5)

蝶閥實(shí)際開啟力往往高于理論計(jì)算值[17],為保證計(jì)算準(zhǔn)確,本文采用試驗(yàn)加理論計(jì)算來測(cè)量蝶閥開啟力。將80 kg飼料放入料倉內(nèi),使用數(shù)顯拉力計(jì)實(shí)測(cè)蝶閥的開啟力矩為29.56 N·m。考慮到安裝空間問題,電動(dòng)推桿選擇150 mm行程,根據(jù)蝶閥開啟角度86°計(jì)算出開啟連桿長(zhǎng)度a=110 mm,根據(jù)式(5)可得推桿至少需要有367.44 N的推力,所以選擇推力為500 N的電動(dòng)推桿,伸縮速度24 mm/s,作用到蝶閥驅(qū)動(dòng)軸上的轉(zhuǎn)矩為40.22 N·m,滿足開啟轉(zhuǎn)矩要求。

2.3 稱量平臺(tái)

稱量平臺(tái)結(jié)構(gòu)設(shè)計(jì)如圖4所示,由1.5 m長(zhǎng)軌道、稱量傳感器、支架和測(cè)量電路組成,軌道通過連接套與稱量傳感器連接。稱量傳感器采用電阻應(yīng)變片測(cè)力傳感器,單個(gè)傳感器量程為50 kg,輸出靈敏度為(1.0±0.1) mV/V,名義電阻為1 000 Ω。選取4個(gè)阻值相同的傳感器組成電壓靈敏度高的全橋測(cè)量電路,后接信號(hào)調(diào)節(jié)放大電路[18]。稱量平臺(tái)最大滿量程為200 kg。為避免傳感器過載損壞,設(shè)計(jì)滿量程為180 kg。

圖4 稱量平臺(tái)結(jié)構(gòu)示意圖Fig.4 Structure diagram of weighing platform 1.支架 2.軌道 3.連接套 4.稱量傳感器

根據(jù)惠斯通電橋原理,稱量平臺(tái)輸出電壓U0與加載力F0的關(guān)系式為[19]

(6)

式中U0——總輸出電壓,V

U0m——滿量程輸出電壓,V

Ui——橋路所加激勵(lì)電壓,V

KF——靈敏度,mV/V

Fm——滿量程力,N

F0——加載力,N

送料車停止在軌道上裝料,加載力是軌道、送料車和飼料三者重力的合力。對(duì)于設(shè)計(jì)的稱量平臺(tái),激勵(lì)電壓、靈敏度等已知,可以通過加載標(biāo)準(zhǔn)砝碼由式(6)標(biāo)定加載力和輸出電壓U0的關(guān)系(標(biāo)定試驗(yàn)見4.1節(jié)),輸出電壓經(jīng)調(diào)節(jié)電路放大后由單片機(jī)采集,即可計(jì)算實(shí)際加載力。稱量時(shí),先通過程序去除軌道和送料車空質(zhì)量(即去皮質(zhì)量),然后計(jì)算出料質(zhì)量。

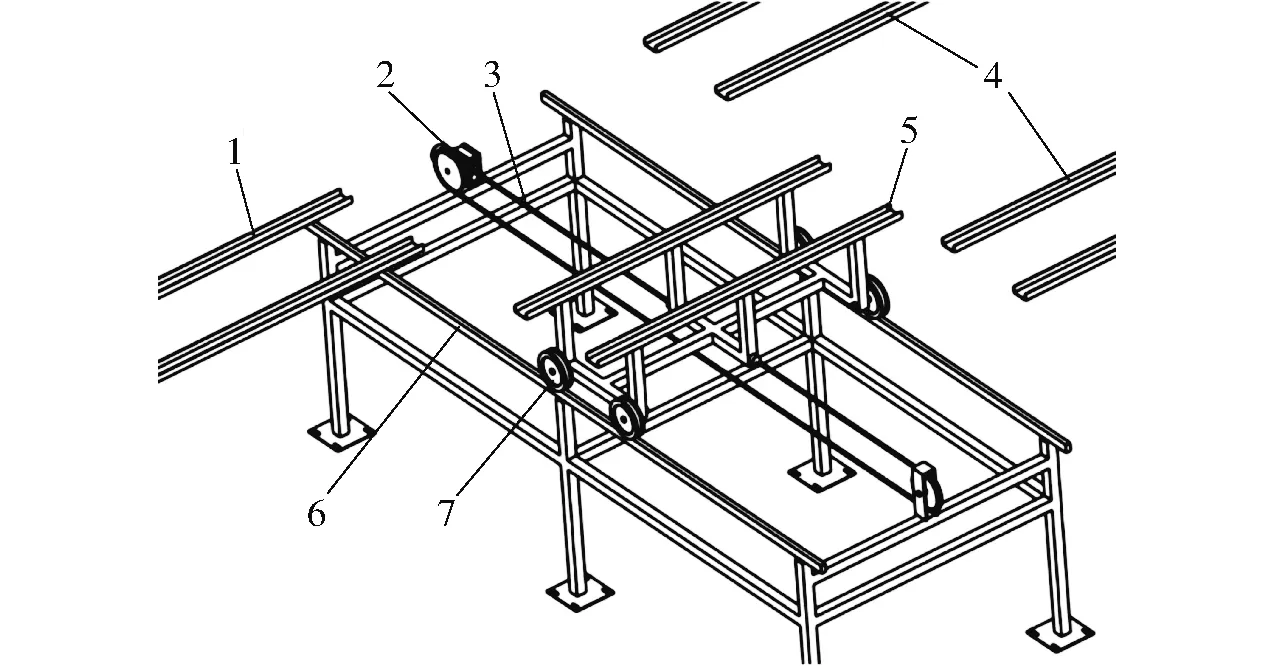

2.4 平移軌道機(jī)構(gòu)與舍內(nèi)軌道

在雙列圈欄的食槽上方分別設(shè)置雙列高架軌道,架設(shè)高度1.8 m,采用8號(hào)槽鋼,軌距500 mm,軌道支撐立柱固定在欄間柵欄上。為了使稱量平臺(tái)旁邊的單列軌道和舍內(nèi)雙列送料軌道對(duì)接,設(shè)計(jì)了如圖5所示的平移軌道機(jī)構(gòu),軌道長(zhǎng)度1.5 m,平移軌道由曳引電動(dòng)機(jī)驅(qū)動(dòng),可載運(yùn)送料車在兩列圈欄的送料軌道之間平移。

圖5 平移軌道結(jié)構(gòu)示意圖Fig.5 Structure diagram of translational orbit 1.單列軌道 2.曳引電動(dòng)機(jī)與曳引輪 3.曳引繩 4.雙列軌道5.平移軌道 6.槽輪軌道 7.槽輪

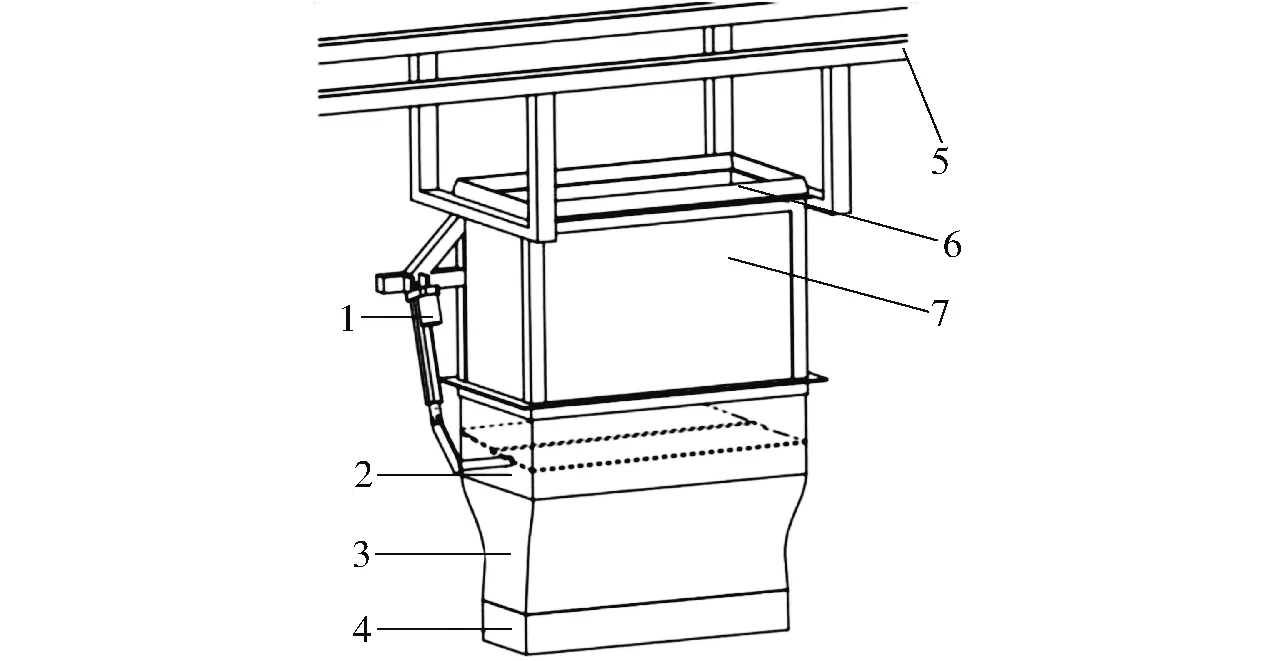

2.5 接料倉

圖6 接料倉結(jié)構(gòu)示意圖Fig.6 Structure diagram of receiving feed bin 1.推桿電動(dòng)機(jī) 2.蝶閥 3.柔性連接套 4.食槽進(jìn)料口 5.送料軌道 6.橡膠防濺套 7.接料倉

接料倉結(jié)構(gòu)如圖6所示,其作用是暫時(shí)儲(chǔ)存送料車送來的飼料,待所有圈欄送料結(jié)束后統(tǒng)一打開蝶閥向下方食槽內(nèi)落料,確保喂料時(shí)間一致,防止豬群應(yīng)激反應(yīng)。送料車卸料口和接料倉上開口之間、接料倉和食槽之間都由軟質(zhì)的柔性橡膠套連接,有效限制了落料過程中粉塵的擴(kuò)散。

2.6 送料車運(yùn)行參數(shù)設(shè)計(jì)

2.6.1總送料時(shí)間T

送料車單次裝料、卸料和巡航所耗時(shí)間Ti(s)的計(jì)算公式為

Ti=t0+t1+t2+t3+t4

(7)

式中t0、t1、t2、t3、t4分別為軌道平移時(shí)間、裝料時(shí)間、巡航時(shí)間、卸料時(shí)間和延時(shí)時(shí)間。其中,卸料時(shí)間和延時(shí)時(shí)間通過試驗(yàn)確定,巡航時(shí)間由送料車巡航速度確定。

設(shè)豬舍送料位數(shù)量為n個(gè),其中有np個(gè)料位位于第2列,需要經(jīng)過平移軌道,裝料處與第1個(gè)送料位的距離為l0,相鄰送料位間的距離為l,每次裝料量為m,裝料系統(tǒng)裝料速度為um(試驗(yàn)測(cè)定um=1.1 kg/s),送料車巡航速度為V,送料車在裝料位和卸料位處工作前后停止延時(shí)各5 s(共計(jì)20 s),試驗(yàn)測(cè)定卸料時(shí)間約為10 s,軌道平移時(shí)間27 s(含料車停止啟動(dòng)時(shí)間),根據(jù)式(7)可計(jì)算各次單獨(dú)送料所耗時(shí)間。

單列情況下,第1個(gè)送料位耗時(shí)為

第2個(gè)送料位耗時(shí)為

第n個(gè)送料位耗時(shí)為

將n個(gè)送料位單獨(dú)送料所耗時(shí)間和2np次軌道平移的時(shí)間相加得到送料總時(shí)間為

(8)

2.6.2送料車巡航速度V

先根據(jù)生產(chǎn)實(shí)際情況初步確定總送料時(shí)間T,然后根據(jù)式(8)確定送料車運(yùn)行速度V。文中,l0=5 m,l=3 m,送料位n=30,第2列料位np=15,每個(gè)送料位送料80 kg,設(shè)定總送料時(shí)間為2.5~3.5 h,則根據(jù)式(8)計(jì)算出送料車巡航速度V為0.334~0.569 m/s。

2.6.3送料車減速器選型及電動(dòng)機(jī)功率

(1)減速器選型

送料車車輪驅(qū)動(dòng)軸與電動(dòng)機(jī)之間設(shè)有減速器,擬采用單相4級(jí)異步電動(dòng)機(jī),轉(zhuǎn)速1 400 r/min。減速器減速比i為

(9)

式中nc——電動(dòng)機(jī)輸出轉(zhuǎn)速,r/min

d——車輪直徑,取0.25 m

將已知數(shù)值代入式(9)計(jì)算出減速比i為1/54~1/32。選擇減速比為1/50的NMRV50型蝸輪蝸桿減速機(jī),效率40%,具有良好的自鎖性能。

綜上計(jì)算出送料車巡航速度為0.367 m/s。代入式(8)計(jì)算出送料時(shí)間為3.28 h,符合設(shè)計(jì)要求。

(2)電動(dòng)機(jī)功率

電動(dòng)機(jī)功率根據(jù)其所受阻力計(jì)算。送料車在水平軌道勻速行駛,車速較低,空氣阻力可以忽略,所需功耗P(kW)為[20]

(10)

式中η——機(jī)械系統(tǒng)和電氣系統(tǒng)總效率,蝸輪蝸桿減速器效率0.4,電氣系統(tǒng)效率0.95,則總效率為0.38

mmax——最大整車質(zhì)量,200 kg

g——重力加速度,9.8 m/s2

f——滾動(dòng)阻力系數(shù),取0.1

按式(10)計(jì)算得送料車正常行駛所需功耗為0.24 kW。

綜上,送料車選擇功率370 W單相4級(jí)異步電動(dòng)機(jī),配合速比為1/50的NMRV50型減速器,輸出扭矩為47.12 N·m。

3 控制系統(tǒng)設(shè)計(jì)

控制系統(tǒng)主要負(fù)責(zé)控制送料車裝料、裝料量計(jì)量、自動(dòng)巡航和卸料,協(xié)調(diào)整個(gè)系統(tǒng)的運(yùn)行。

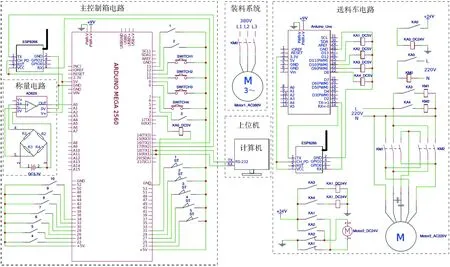

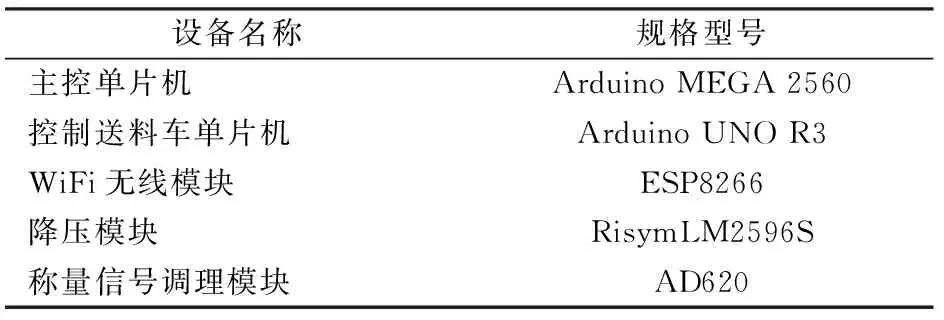

3.1 硬件設(shè)計(jì)

控制電路硬件可分為主控制箱電路、裝料系統(tǒng)電路、送料車控制系統(tǒng)電路3部分,由上位機(jī)或主控箱按鍵控制。控制電路中包含了電源、單片機(jī)控制單元、通信模塊、電動(dòng)機(jī)驅(qū)動(dòng)模塊、稱量信號(hào)處理電路等。主控單元和送料車控制單元采用Arduino 系列單片機(jī),兩單片機(jī)通過WiFi無線模塊建立通信聯(lián)系,系統(tǒng)控制電路圖和硬件配置分別如圖7和表1所示。

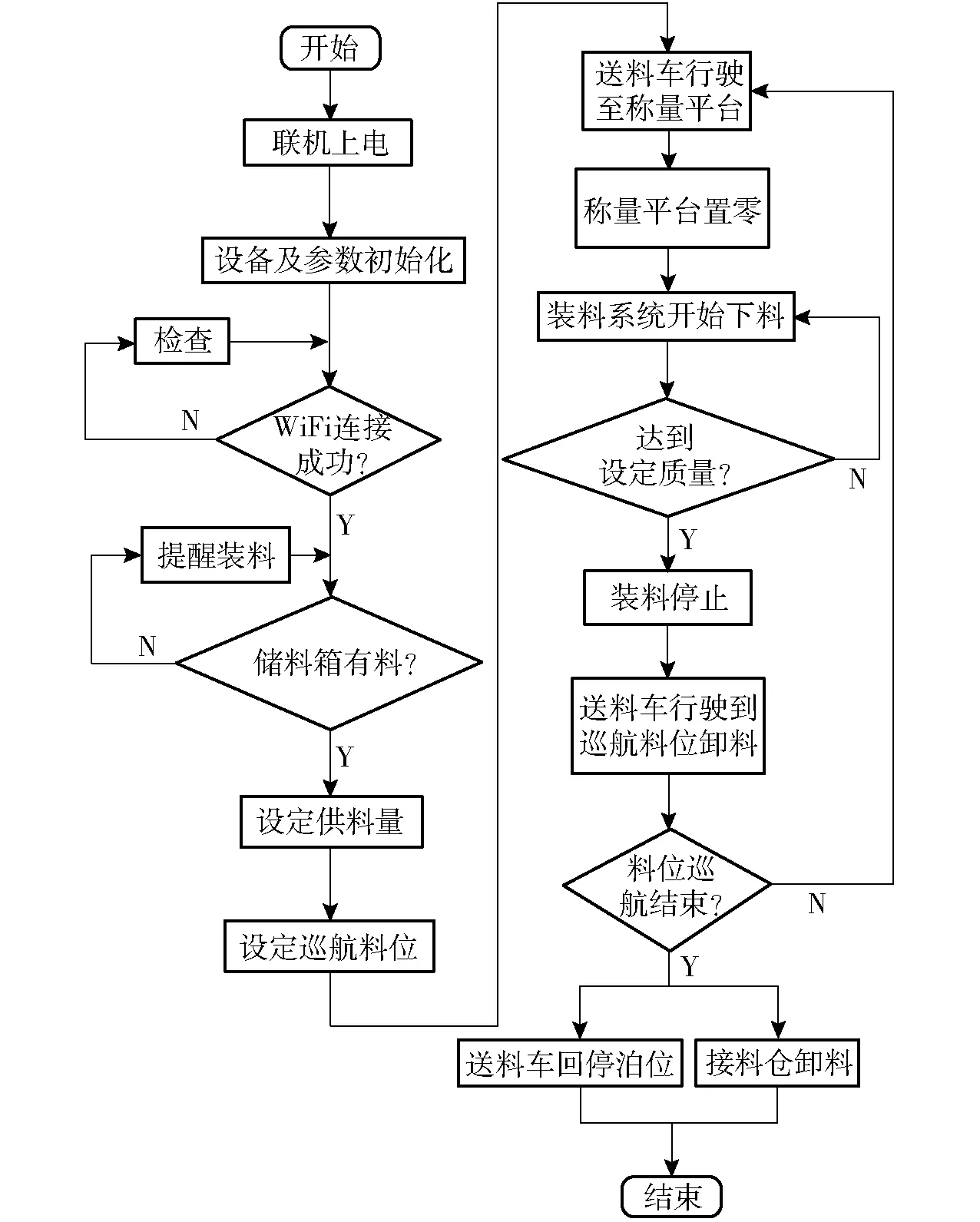

3.2 軟件設(shè)計(jì)

系統(tǒng)軟件設(shè)計(jì)包括上位機(jī)控制界面設(shè)計(jì)和下位機(jī)編程設(shè)計(jì)。下位機(jī)包括主控單片機(jī)和控制送料車單片機(jī),完成實(shí)際設(shè)備的監(jiān)控。控制系統(tǒng)軟件設(shè)計(jì)采用Arduino編程語言,控制流程圖如圖8所示。

上位機(jī)控制界面使用LabVIEW軟件設(shè)計(jì),如圖9所示,其主要功能是監(jiān)控下位機(jī),通過RS232串口向下位機(jī)發(fā)送相關(guān)控制指令。上位機(jī)控制界面由6個(gè)功能區(qū)塊組成:

(1)手動(dòng)/自動(dòng)切換區(qū):在上位機(jī)控制模式下,切換手動(dòng)/自動(dòng)控制模式,包括系統(tǒng)急停按鈕也在此區(qū)。

圖7 控制系統(tǒng)電路圖Fig.7 Control system circuit diagram

(2)送料車控制區(qū):在手動(dòng)控制模式下,可以操作此區(qū)按鈕來控制送料車的前進(jìn)、后退以及卸料蝶閥的開閉。

(3)平移軌道控制區(qū):用戶可在此查看平移軌道位置,在手動(dòng)控制模式下,通過此區(qū)控制平移軌道與送料軌道的對(duì)接。

(4)送料量設(shè)定區(qū):用戶可以通過旋鈕設(shè)定送料量。在儲(chǔ)料箱內(nèi)料量不足時(shí),報(bào)警燈報(bào)警提醒加料。

(5)系統(tǒng)信息顯示區(qū):用戶可在此查看WiFi的連接情況、儲(chǔ)料箱飼料是否充足、送料是否結(jié)束、送料車是否在停泊位,從而根據(jù)這些信息來進(jìn)行系統(tǒng)的操作。

(6)送料圈欄選擇區(qū):可全選或單獨(dú)選擇某一個(gè)或多個(gè)按鈕作為送料車送料的目標(biāo)圈欄位。

表1 控制系統(tǒng)硬件配置Tab.1 Control system hardware

圖8 控制系統(tǒng)流程圖Fig.8 Flow chart of control system

圖9 上位機(jī)控制界面Fig.9 Interface of control software

4 試驗(yàn)與結(jié)果分析

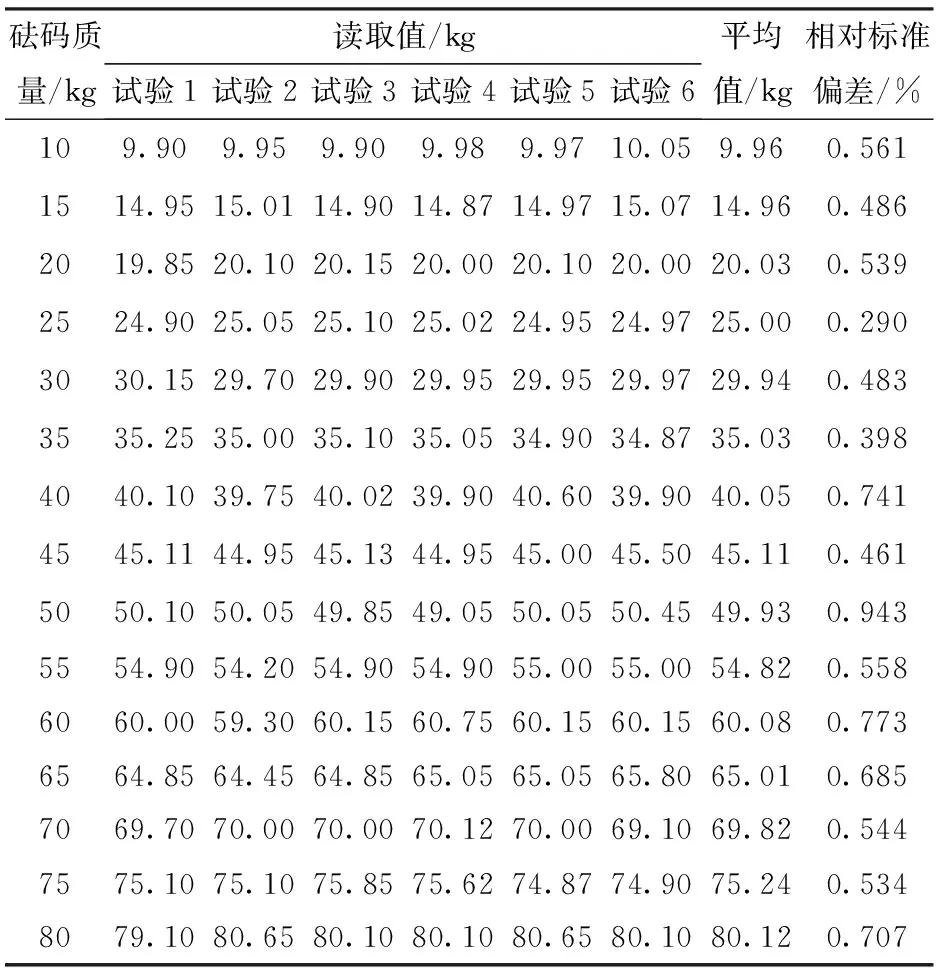

4.1 稱量平臺(tái)標(biāo)定試驗(yàn)

試驗(yàn)設(shè)備:10~80 kg砝碼和本文設(shè)計(jì)的稱量平臺(tái)系統(tǒng)。

試驗(yàn)方法:采用不帶車的砝碼加載標(biāo)定。標(biāo)定時(shí),每隔5 kg采樣一次,同一組重復(fù)進(jìn)行6次,取平均值作為本組實(shí)測(cè)值。

根據(jù)式(6)對(duì)稱量平臺(tái)進(jìn)行標(biāo)定。試驗(yàn)數(shù)據(jù)(環(huán)境溫度為8℃)如表2所示。由表2可知,不帶車標(biāo)定時(shí),在線監(jiān)測(cè)數(shù)據(jù)的相對(duì)標(biāo)準(zhǔn)偏差在1%以內(nèi),系統(tǒng)測(cè)量精度較好,數(shù)據(jù)可靠。

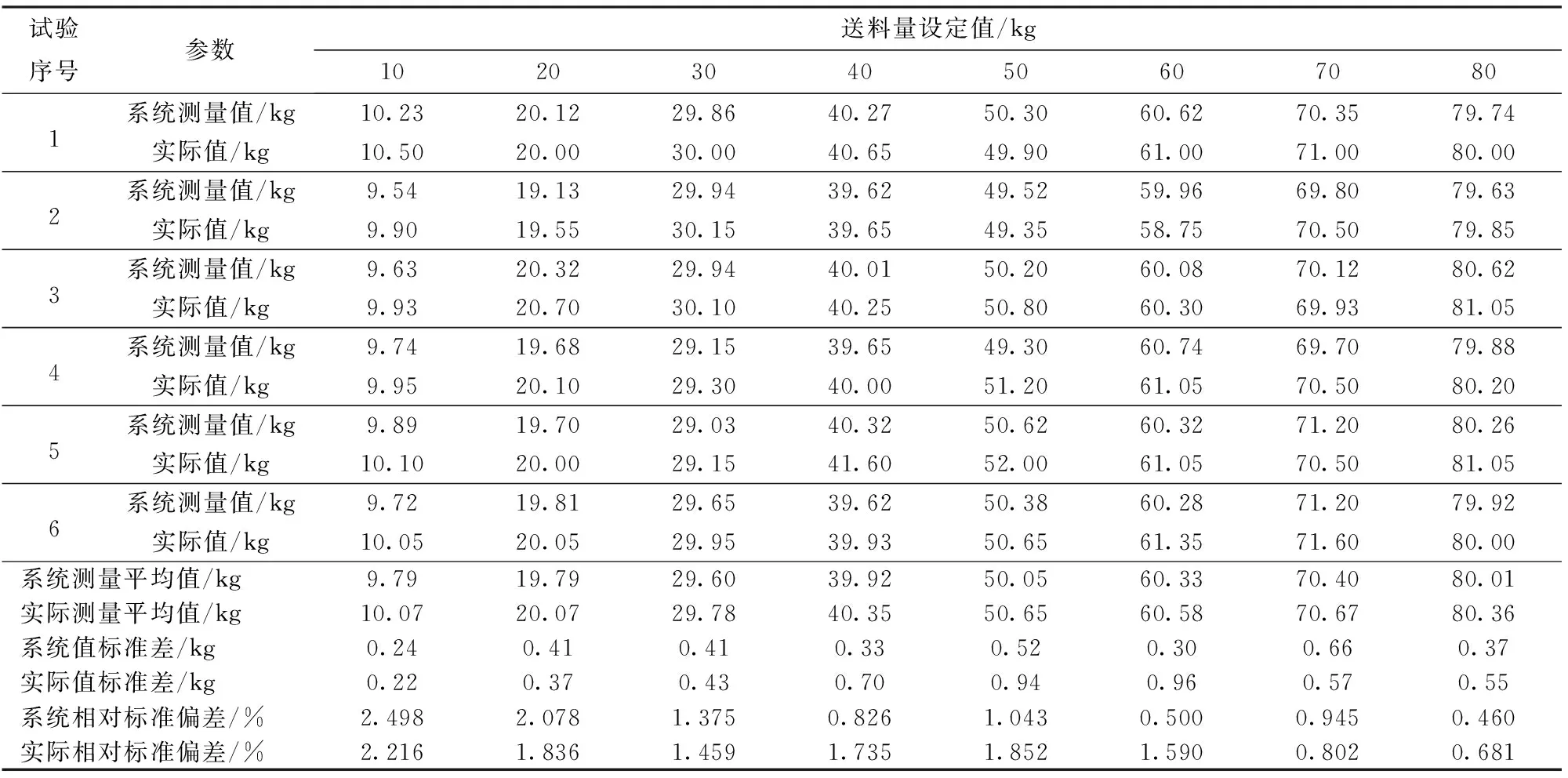

4.2 驗(yàn)證試驗(yàn)

為驗(yàn)證在線監(jiān)測(cè)系統(tǒng)的性能及可靠性,開展了飼料裝載試驗(yàn),如圖10所示。試驗(yàn)飼料為育肥用粉狀飼料,含水率11.62%,休止角37.763°。試驗(yàn)時(shí)(環(huán)境溫度4℃),先將飼料倒入儲(chǔ)料箱中,并將送料車停止在儲(chǔ)料箱下方,然后控制系統(tǒng)按設(shè)定值向送料車排料,系統(tǒng)自動(dòng)記錄測(cè)量值,同時(shí)將落下的料全部收集后進(jìn)行人工稱量,每組設(shè)定值重復(fù)6次試驗(yàn),結(jié)果如表3所示。

表2 加載標(biāo)定數(shù)據(jù)Tab.2 Load calibration data

圖10 驗(yàn)證試驗(yàn)現(xiàn)場(chǎng)Fig.10 Test site

4.3 結(jié)果與討論

系統(tǒng)測(cè)量值相對(duì)標(biāo)準(zhǔn)偏差平均值為1.22%,實(shí)際落料量相對(duì)標(biāo)準(zhǔn)偏差平均值為1.52%,兩者之差小于1%,系統(tǒng)測(cè)量值的最大相對(duì)標(biāo)準(zhǔn)偏差小于2.5%,精度滿足計(jì)量要求。如表3所示系統(tǒng)測(cè)量結(jié)果與實(shí)際測(cè)量結(jié)果十分接近,準(zhǔn)確度較高,可滿足實(shí)時(shí)監(jiān)測(cè)功能需求和精度要求。表3中有些實(shí)際測(cè)量值較系統(tǒng)測(cè)量結(jié)果偏大,原因是試驗(yàn)時(shí)存在風(fēng)的干擾,在落料電動(dòng)機(jī)停止旋轉(zhuǎn)后風(fēng)將儲(chǔ)料箱出料口處的部分殘余粉料吹落到送料車中。

表3 系統(tǒng)測(cè)量值與實(shí)際值統(tǒng)計(jì)Tab.3 Summary of system measurement and actual values

5 結(jié)論

(1)豬舍軌道式自動(dòng)送料系統(tǒng)能夠通過WiFi無線控制系統(tǒng)實(shí)現(xiàn)送料車裝料、稱量、巡航、定位卸料和統(tǒng)一向食槽投料的全過程自動(dòng)控制,滿足舍內(nèi)飼料機(jī)械化、自動(dòng)化的精確供料要求。

(2)采用高架軌道平移方案解決了一套設(shè)備為多列圈欄送料的問題,同時(shí),高架軌道充分利用圈欄上方空間,不妨礙舍內(nèi)其它正常作業(yè),對(duì)豬群的干擾小,因此,該方案適用于單列、雙列或多列圈欄豬舍舍內(nèi)自動(dòng)化送料設(shè)備使用。

(3)送料車裝載飼料稱量試驗(yàn)結(jié)果顯示,系統(tǒng)測(cè)量值與實(shí)際落料量相對(duì)標(biāo)準(zhǔn)偏差平均值之差小于1%,系統(tǒng)測(cè)量值的最大相對(duì)標(biāo)準(zhǔn)偏差小于2.5%,表明稱量平臺(tái)精度滿足精確飼喂計(jì)量要求,可作為飼料在線監(jiān)測(cè)裝置使用。