采煤機傳動裝置檢測與故障診斷系統的設計研究

李 超

(山西煤炭運銷集團新旺煤業有限公司, 山西 大同 037100)

引言

隨著開采工藝的不斷提升,采煤機的機械結構以及電氣控制水平的復雜程度也不斷提升,由于設備損耗以及運行環境等因素,會出現多種不可預見性的機械或電氣故障,而影響其功能實現的故障會造成較大的經濟損失。由于采煤機的復雜性,故障發生后的故障判斷以及定位會很困難,因此研究采煤機檢測和故障診斷顯得尤為重要。

1 系統總體方案

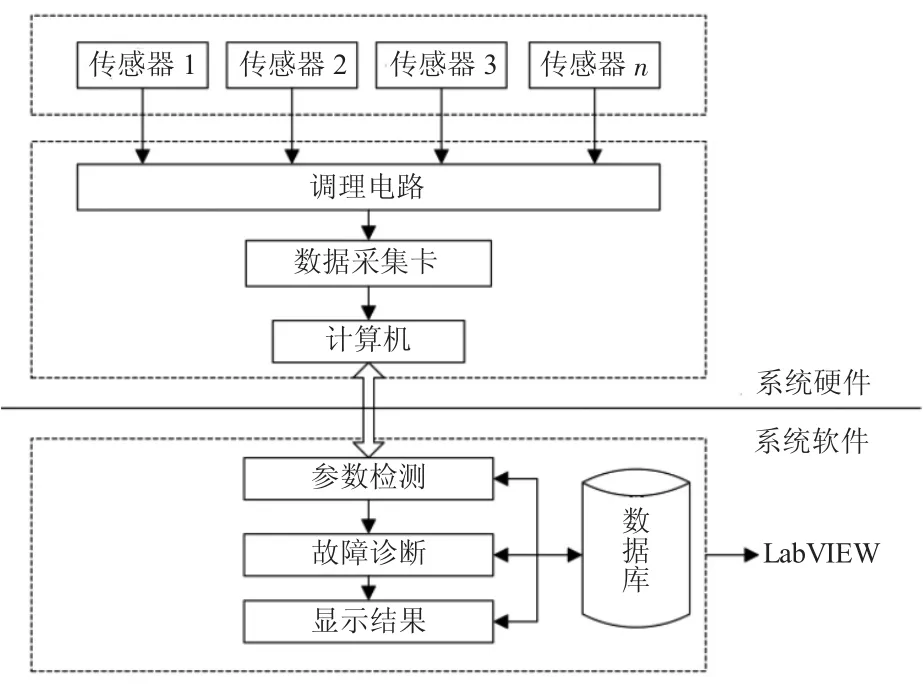

本文設計的采煤機傳動裝置檢測與故障診斷系統主要由硬件和軟件組成(如圖1所示)。系統硬件主要包括采集信號功能件、轉化功能件以及補償功能件等,硬件主要作用在于采集需要檢測的信號,并通過各部件的功能實現,將采集到的信號轉換成計算機可以識別的數字信號。系統軟件則是以LabVIEW軟件為開發環境,結合改進型BP神經網絡算法對系統軟件進行開發,系統軟件主要功能是完成采集信號的檢測、存儲和診斷等。

圖1 系統總體方案

2 系統硬件方案

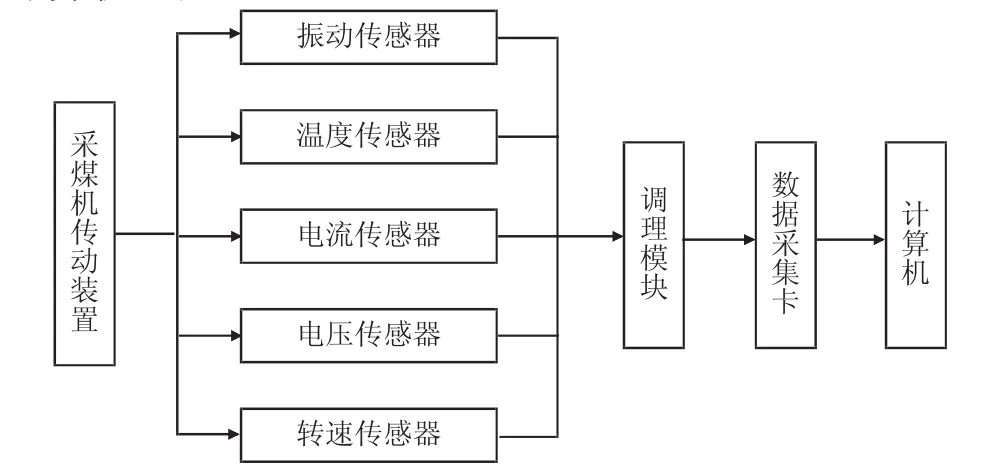

監控系統的硬件設計是系統功能得以實現的基礎,也是系統功能設計思路的重要體現,更是系統能否穩定準確運行的保障。硬件主要作用在于采集需要檢測的信號,并通過各部件的功能實現,將采集到的信號轉換成計算機可以識別的數字信號。如圖2所示,系統硬件由傳感器、調理電路、數據采集卡和計算機組成。

圖2 系統硬件結構

系統硬件結構設計中,核心點在于以下幾個方面:一是傳感器的選型及安裝;二是數據采集卡的選型;三是調理電路的設計。對以上幾點完成選型并安裝正確后,各種信號傳感器將采集到的信號通過傳輸線路傳遞到與之相連的對應調理電路輸入端,然后通過USB接口,將調理電路的輸出端信號轉出到計算機。值得說明的是,各種傳感器采集到的信號往往都是模擬信號或脈沖信號,在信號處理過程中,發揮作用的分別是調理模塊將模擬信號或脈沖信號調理成采集卡可以識別的信號,之后采集卡將輸入信號調理成計算機識別的信號,計算機輸入信號后,后續工作則由計算機軟件進行完成[3]。

2.1 傳感器的型號選擇與位置選定

2.1.1 傳感器選型原則

1)符合檢測參數與檢測環境的要求。根據需要檢測的參數,確定參數的檢測原理,并與傳感器工作原理進行對比,選用合適的傳感器;另外不同傳感器對工作環境具有不同的要求,例如空間位置和數據互通形式等,這也是傳感器選型的條件之一。

2)傳感器量程需與檢測參數匹配。傳感器作為檢測參數的工具,量程是最基本,也是最重要的指標。針對需要測量參數的波動范圍以及精度要求,選擇合理的傳感器量程,是保證檢測數據準確的重要前提。

3)傳感器靈敏度需與檢測參數匹配。對于傳感器靈敏度的選擇并不是越靈敏越好,因為在一般情況下,越靈敏的傳感器,其受其他信號干擾的情況就越容易發生,因此根據具體檢測參數的精度要求,選擇匹配的靈敏度傳感器,是非常重要,且是必要的前提[4]。

2.1.2 傳感器選型

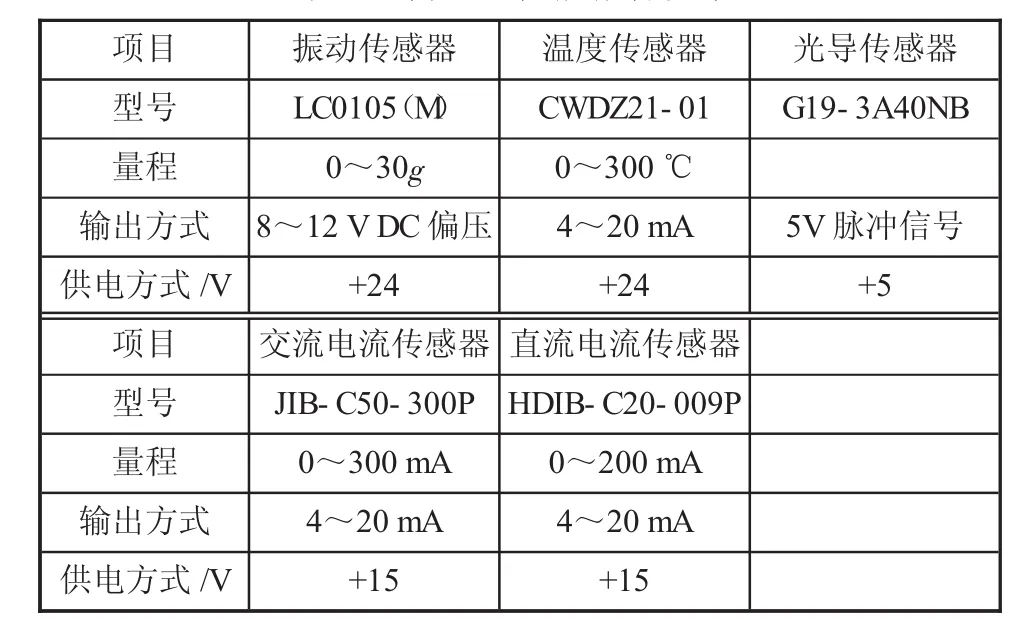

根據檢測參數范圍、參數檢測方式等指標,選擇不同類型的傳感器,根據采煤機傳動裝置的特點,選取的傳感器如表1、表2所示。

表1 傳感器性能指標參數

2.1.3 傳感器安裝位置

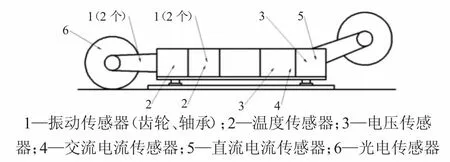

為了檢測采煤機傳動裝置的運行參數和故障參數,需要將前面所選的不同類型的傳感器安裝在相應位置,以得到相應數據。對于不同的參量,測試點的位置有所不同,例如:壓電傳感器安裝在截割部減速箱及軸承端蓋和牽引部固定箱及軸承上以拾取振動信號;將溫度傳感器接入截割部齒輪箱油池和牽引部齒輪傳動油池等,具體傳感器分布如圖3所示。

圖3 傳感器分布圖

2.2 數據采集卡的選型

通過硬件結構系統圖,可以看出數據采集設備在采煤機與分析PC機之間起著傳遞轉化信號的作用,是采集信號的處理中心。傳感器等采集信號裝置將信號數據傳遞到數據采集卡,數據采集卡通過轉換和譯碼,將其轉化成PC設備識別的語言數據,從而達到系統整體功能。在本設計系統中,數據采集卡選擇USB-6321數據采集卡。該數據采集卡總線為USB,接口常規,應用范圍廣,方便攜帶[5]。

3 系統軟件方案

軟件設計是系統硬件相互連接通訊以及功能實現的橋梁,也是系統邏輯設計思路的重要體現,是系統的“神經網絡”。系統軟件主要功能是完成采集信號的檢測、存儲和診斷等,如圖4所示。

圖4 系統軟件結構

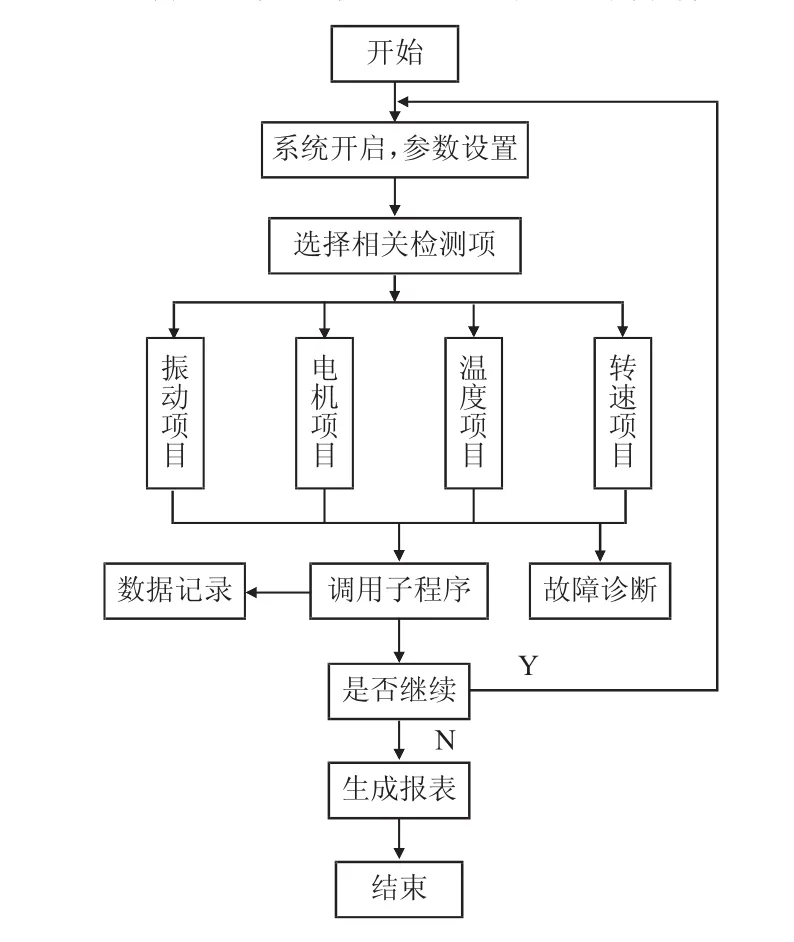

本設計系統的軟件主程序流程如圖5所示。開始運行時,首先需要對相關系統參數遵照不同的檢測參數進行設置,并選擇相應的檢測相關項,例如:電機檢測相關項有電壓檢測和電流檢測。然后系統進入內置程序運行過程,檢測程序執行完成之后,操作員可以選擇故障診斷和生成報表等操作。

圖5 軟件主程序流程

4 結語

通過對采煤機運行階段的參數進行檢測和采集,對采煤機運行狀態進行判定,科學合理且具有較大的現實意義;通過對硬件系統進行選型以及數據互通、對軟件系統進行邏輯控制與數據傳輸,實現了對采煤機傳動裝置故障診斷的判定、現實和記錄,可以有效減少故障排查時間,間接提高經濟利潤,同樣具有很大的現實意義。