姬塬油田羅1區塊高回壓油井治理對策研究

馮杰瑞,徐 鑫,李 云,尚小燕,索 瑪,趙 歡

(中國石油長慶油田分公司第五采油廠,陜西西安 710020)

姬塬油田羅1區塊位于陜西省定邊縣姬塬鄉劉上梁村,屬黃土高原地貌。地表為100 m~200 m厚的第四系黃土覆蓋,地形復雜,溝壑縱橫,梁崩參差,地面海拔1 450 m~1 850 m。主力開采層位長811、長822,平均滲透率 0.61×10-3μm2、1.15×10-3μm2,孔隙度 9.35%、10.94%,原油密度0.85 g/cm3,凝固點19℃,地面原油黏度5.96 mPa·s,屬于較為典型的超低滲透油藏。集輸站點主要布站模式為井組-增壓撬-轉油站-聯合站[1,2]。該區塊管轄油井 1 182口、水井414口、井組362個,其中高回壓井組103個,平均回壓2.6 MPa,增壓站(撬)38座、計量轉接站6座。

1 井組高回壓原因分析

1.1 管線結蠟嚴重

羅1區塊原油凝固點19℃,區塊井站所處地理位置全年平均氣溫為10℃~15℃,年度最低氣溫為-25℃,最高氣溫為36℃,除了5~9月以外,其余7個月的地面平均氣溫均在地面原油的凝固點以下[4]。羅1區塊多條翻溝管線外露,埋深不足,路徑呈“V”字型,冬季溫耗大。原油的溫度下降到蠟晶開始析出的溫度時,蠟晶微粒便開始在油流和管壁上析出,原油黏度增大,引起回壓高。

1.2 管線投收球不能有效開展

前期產建新投井較多,造成新井投運后地面產建管線未能及時按“單井單管”流程接入歸屬站點,插輸點容易造成卡球。部分站點收球筒設備不完善,自動收球裝置三通控制過小,電加熱效果差等原因造成了不能正常投收球。

1.3 集輸系統結垢嚴重

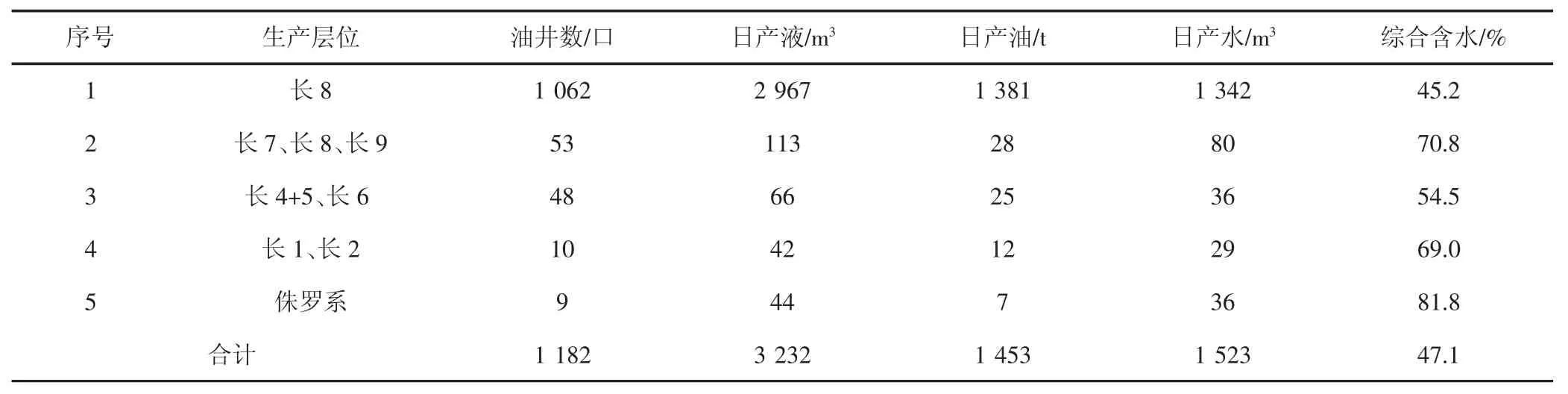

1.3.1 油井多層系生產 羅1區塊管轄油井1 182口,其中1 062口單采長8,剩余120口油井存在與其他層位合采,或開發后期補孔改層,造成生產層位復雜,配伍性差加快了井筒及管線結垢速度(見表1)。

1.3.2 站點混層集輸 站點普遍存在混層集輸,依照長1和長2配伍,長4+5和長6配伍性不同區塊不一樣,長8和長9配伍性相對較好,三疊系之間其他層位均不配伍,侏羅系各層系之間配伍,侏羅系和三疊系不配伍的原則。單井出油管線結垢、站內流程結垢,總機關運行壓力升高,導致上游站點及油井回壓上升(見圖1)。

1.3.3 油井見水 局部區域微裂縫發育,容易見水,見水后液量突然上升,地層水(CaCl2型)和注入水(Na2SO4型)不配伍,結垢造成集輸管線有效通道降低,生產回壓上升。

1.3.4 高含水井組加溫輸油 增壓撬主要承擔井組來油計量加熱外輸工作,對于高含水井組來油加溫后,結垢離子隨水溫升高溶解度降低,增加了結垢速度。

表1 羅1區塊油井生產層位統計表

2 治理措施

2.1 集油管線物理清垢

集油管線物理清垢是將清垢球投入管道中,清垢球在水力的推動下高速旋轉前進,高硬度材質的清垢刮片在高速旋轉情況下刮掉管壁的硬質垢,清洗下來的垢渣與射流一道匯聚,向前竄動,直達排污口。2016年羅1區塊選取8條管線規格為Φ60×3.5 mm的井組集油管線進行管線物理清垢。清垢前管線平均回壓2.4 MPa,清垢后為 1.0 MPa。

圖1 MJSD采油作業區長8集輸系統示意圖

2.2 管線插輸治理

集中開展管線插輸治理,液量低距離近的相鄰井組實施插輸,插輸點改接三通彎頭,確保投球暢通。液量大井組新鋪管線實現“單井單管”流程接入歸屬站點。

2.3 投收球治理

排查集輸管線和站內收球筒運行情況,開展掃線通球、更換管線、總機關清垢、新增收球筒、插輸彎頭整改、井口匯管整改等一系列手段,消除投收球障礙,確保百分百投收球。

2.4 混層集輸治理

按照地質區塊,分層位歸入集輸站點,對非主力層位油井實施拉油。上游站點完善脫水流程,建立加藥制度,脫水后輸送凈化油至下游站點,采出水就地回注與生產層位匹配,可解決末端站點采出水回注地層結垢造成長期高壓注不進的問題。

2.5 優化輸油方式

在集輸半徑大管線中,低含水井組出油管線提高運行溫度,加深管線掩埋深度,減小溫耗,降低原油黏度,同時結合管線投球,保證管線運行通暢。在高含水井組撤爐低溫輸油,低溫情況下可降低結垢速度,同時結合投球可將原油附著在管線內壁,降低管線結垢和腐蝕的速度。對管程長坡度大的管線,可在中部增加增壓泵,提壓輸油。

3 技術政策優選

井組降回壓是一項持之以恒的工作。首先要從源頭杜絕,結合產建及時提出調整意見,從源頭杜絕混層集輸混層卸油現象發生;其次日常管理必須堅持,嚴格執行加藥制度、投收球制度,定期井組掃線降壓;季節氣候變化及時應對,低含水井組加熱與管線冬防保溫工作并舉;在中高含水、高低含水井組試驗低溫輸油,利用投球將原油和蠟質推在管線內壁,可以有效阻止管線結垢和腐蝕;積極開展新工藝試驗,選擇效果較好的措施在全廠逐步推廣。

目前降回壓工作取得一定成效,但隨著油井生產的變化以及滾動開發的進行,又會有新的高回壓井組產生,因此只有及時地采取降回壓措施,使油井回壓控制在合適壓力范圍,才能保障油田生產平穩運行。