大噸位鋼桁柔性拱施工方法研究

王振強

摘要:隨著我國鐵路建設的高速發展和鋼結構橋梁技術的日益完善,大跨度鋼結構橋梁技術已廣泛應用在鐵路橋梁上。鋼桁梁柔性拱橋將鋼桁梁和曲線拱完美結合起來,充分利用兩種不同結構各自的受力特點,發揮桁和拱的優勢。同時柔性拱的安裝方式也在不斷的變化,包括支架法、豎轉法、懸吊法、整體提升法,今天就來探討一下柔性拱整體提升思路。

Abstract: With the rapid development of China's railway construction and the improvement of steel bridge technology, large-span steel bridge technology has been widely used in railway bridges. The steel truss flexible arch bridge perfectly combines the steel truss girder and the curved arch, making full use of the different force characteristics of the two different structures, and taking advantage of the raft and arch. At the same time, the installation method of the flexible arch is also constantly changing, including the bracket method, the vertical rotation method, the suspension method, and the overall lifting method. In this paper, the overall improvement idea of the flexible arch is discussed.

關鍵詞:第一;鋼結構;柔性拱;整體提升;合龍

Key words: first;steel structure;flexible arch;overall lifting;closure

中圖分類號:U445 文獻標識碼:A 文章編號:1006-4311(2018)29-0164-03

1 工程概況

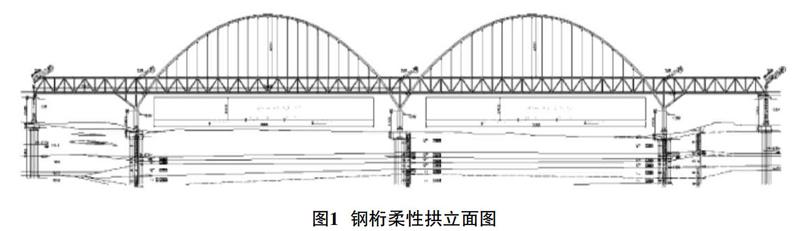

洪奇瀝水道特大橋主橋采用下承式鋼桁梁柔性拱,主跨通航凈空為300×24m。主跨下承式連續鋼桁梁柔性拱結構,跨度布置(138+360+360+138)m,全橋長998.8m,亞洲同類型拱橋第一跨度。兩片主桁,桁高16m,桁間距15m,寬跨比1/24;拱肋矢高65.0m,矢跨比1 /4.67采用華倫式,全橋共2跨拱,每跨拱拱肋42個節段,兩片拱肋間用X型拱上平聯連接。

全橋鋼材總重27411.38t,其中鋼桁梁為22451.12t,鋼桁拱為4960.26t,吊桿168根。

2 總體安裝方案概述

跨洪奇瀝水道特大橋是新建廣州南沙港鐵路5標的控制性工程,主跨為鋼桁柔性拱連續梁結構,138+360+360+138m的跨度為國內同類型結構中最大跨度的橋梁。綜合考慮工期、安全、質量、航運、水文、地質等情況,洪奇瀝特大橋主跨鋼桁梁施工擬采用先梁后拱的施工方案。

在鋼桁梁的上弦設置臨時支架體系,利用全回轉橋面吊機進行柔性拱桿件的臥拼施工,其中單跨拱兩側前3個節間采用原位支架法安裝,中間部分采用臥拼,臥拼從中跨向邊跨的順序進行,并對拱肋提升處進行加固,設置水平索,臥拼后進行拱肋的豎向整體提升及合龍嵌補段的安裝完成拱肋合龍,然后進行拱肋吊索的安裝和張拉施工,完成結構體系轉換。

3 拱肋支架及拱肋節段的安裝

本橋拱肋結構形式為平行拱,根據先臥拼后提升方案,在鋼桁梁完畢后,根據鋼桁拱的分段接口位置,在鋼桁梁上弦桿上布置拱節段安裝支架。

鋼箱拱根據節段劃分,每個拱單側共計21個吊裝段,雙側共設置38個支架。

鋼桁梁安裝完成后,利用橋面全回轉架梁吊機,從跨中向兩側后退安裝支架至弦桿上,每安裝一組支架就將對應的拱肋節段安裝至支架上。

拱肋支架為鋼管柱結構,布設在上弦桿上方,支架采用6m、10m的標準段設置,采用法蘭盤連接,方便安拆,連接系在下部組裝為單片桁架結構進行吊裝。支架采用Φ630×8mm鋼管,連接系采用Φ400×6mm的鋼管。支架底部與鋼梁頂板進行螺栓連接,并設置加勁板。各支墩間設置橫向連接桁架,保證支架的整體穩定性。

拱肋最重節段為54.2t,最高位置為橋面以上28m,橋面起重機滿足拱肋節段的安裝要求。

3.1 拱肋支架及拱肋安裝流程

步驟一:①鋼梁施工完畢后,橋面60t桅桿吊吊臂接長至51m。②大里程一側吊機安裝支架Z11,安裝拱肋G23節段。

步驟二:①大里程側吊機后退一個鋼梁節間,安裝支架Z10,安裝拱肋G24節段,安裝平聯。②小里程側吊機安裝支架Z10,安裝拱肋G22節段,安裝平聯。

步驟三:①大里程側橋面吊機依次吊后退,直至安裝支架Z5、安裝拱肋G29節段,安裝平聯。②小里程側橋面吊機依次吊后退,直至安裝支架Z5、安裝拱肋G17節段,安裝平聯。③利用橋面吊機安裝拱肋提升扣塔下部結構。

步驟四:①大里程側吊機后退一個鋼梁節間,安裝支架Z4,安裝拱肋G30節段,安裝平聯。②小里程側吊機后退一個鋼梁節間,安裝支架Z4,安裝拱肋G16節段,安裝平聯。③安裝塔吊,并利用塔吊安裝扣塔上部結構。

步驟五:①大里程側橋面吊機依次吊后退,直至安裝支架Z1、安裝拱肋G33節段,安裝平聯。②小里程側橋面吊機依次吊后退,直至安裝支架Z1、安裝拱肋G13節段,安裝平聯。

步驟六:①調整G13/G33、G14/G32、G15/G31線型并焊接。②橋面吊機前進一個節間,安裝G15/G31平聯。③橋面吊機后退一個節間,安裝G13/G33、G14/G32平聯。④拱肋拼裝完畢后,橋面吊機拆除。⑤利用拱肋提升扣塔進行拱肋的提升施工。⑥進行后續施工。

3.2 拱肋節段的焊接

焊接是本工程鋼結構安裝中的關鍵工序,性能卓越的焊縫質量是本工程設計使用壽命的重要保證。拱肋節段間現場焊縫要求見表1。

所有焊工必須持有權威機構認可的焊工合格證書,并在有效期內。還需針對產品涉及的焊接方法與焊接位置進行上崗前考試,考試合格方可上崗,并不得超越上崗證規定的范圍進行焊接作業。進行超聲波和射線探傷的無損檢測工作人員,需持有有效的二級以上合格證件,并經監理工程師認可方可上崗。焊接材料應由專用倉庫儲存,按規定烘焙、登記領用。當焊條、焊劑當班未用完時,應交回重新烘干。烘干后的焊條應放在保溫桶內備用。陶質襯墊要求粘貼牢固,鋼襯墊要求與母材貼緊密,間隙不得大于1.0mm。藥芯焊絲擴散氫含量≤5ml/100g。焊接設備應處于完好狀態,設備管理人員對焊接設備進行定期檢查,抽驗焊接時的實際電流、電壓與設備上的指示是否一致。

4 鋼桁拱整體提升

4.1 提升點的布置

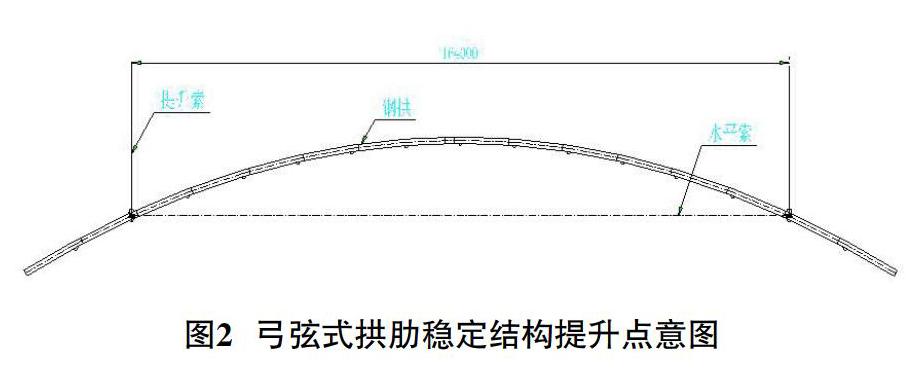

拱肋提升重量1950t,現場采用8臺液壓千斤頂進行提升,提升支架采用格構柱支架,提升點設置在節點位置,示意圖如圖2。

4.2 提升設備拱肋提升段重量約為1950t,采用4點提升,單個提升點受力約為487.5t,考慮1.2倍動力系數,單個吊點受力約為585t,根據《重型結構整體液壓提升技術規程》要求,千斤頂可以選用2臺350t液壓千斤頂。

鋼絞線選用直徑15.2mm,抗拉強度1860MPa的預應力鋼絞線,單根鋼絞線極限承載力為26t,根據《重型結構整體液壓提升技術規程》要求,鋼絞線受力不超過需用應力的50%,因此鋼絞線選用:600/26*2≈47根,實際每個裝拉頂布置32根鋼絞線,左右旋鋼絞線交替布置。

4.3 拱肋提升方法

提升油缸垂直放置在提升平臺,用螺栓或七字耳板固定,同時提升平臺下有鋼絞線安裝平臺。打開提升油缸的上下錨具,每根鋼絞線在穿入之前,應認真檢查鋼絞線切割處是否符合要求,根據鋼絞線在提升油缸中的位置要求,逐一將每根鋼絞線從疏導板經提升平臺穿入油缸,鋼絞線伸出后,用U形夾單獨加緊,確認無誤后,慢慢松掉,直到確認鋼絞線不會下滑,然后穿下一根,所有鋼絞線穿入完成后,鎖住上下錨具,U形夾不準解除,在疏導板上根據油缸位置做好記號,同時用U形夾夾住底部兩根鋼絞線,將疏導板沿鋼絞線從上到下理順,然后安裝地錨,注意地錨方向與油缸方向一致,整個安裝過程切記鋼絞線安全。

提升油缸的下錨連同油缸的支架固定在提升支架上,上錨則固定在主油缸的活塞桿上,能夠隨主油缸的活塞桿上下運動。油缸的初始狀態是:上錨緊、下錨緊,主油缸全部縮鋼。下錨松、上錨緊,主油缸可挾鋼絞線上升一段距離;主油缸伸缸到位后,緊下錨,松上錨,進行縮鋼,便可回到初始位置進行下一次提升。相反的動作過程則可以實現重物的下降。

桁架整體提升采用8臺350T的穿芯千斤頂,四臺油泵站和一個控制中心:一個計算機控制中心通過四臺油泵站,每臺泵站分別控制2臺350T千斤頂。

根據工程的特點,整體提升過程中按荷載平衡方式對千斤頂進行控制,對于相對位移原則上只做觀測,不做調整;但如果四個提升點的相對位移大于30mm時,應進行調整。

4.3.1 拱肋整體提升前的檢查工作

構件提升前,然后安排人員對結構進行檢查,焊縫是否有漏焊,與胎架相焊接的部位是否有未拆除的,加固措施是否滿足加固要求,提升設施是否安全到位,相關人員是否各就各位,在檢查無誤的情況下,由起吊總指揮指揮吊裝。

在正式提升之前,為驗證提升過程結構自身和千斤頂系統的安全性,應進行試提升。

在試提升之前,應完成以下工作:

①所有結構的安裝和焊接工作。

②同時對桁架已完成清理,無關桿件(零件)或無可靠連接的桿件(零件)、臨時用的桿件(零件)等均以拆除。

③確認千斤頂系統已按施工方案要求正確安裝,鋼鉸線已預緊,液壓油缸工作正常。

④提升支架已按方案施工方案要求正確安裝,且焊接質量可靠。

⑤需要加固的節點已按要求進行加固。

⑥試提升的方法:千斤頂按0—10%—20%—30%—40%—50%—60%—70%—80%—90%—100%順序加載到預定的荷載,然后提起一個到兩個行程(約200~500mm),鎖定千斤頂,靜置30分鐘到1個小時。

⑦在靜置期間,對于結構的變形進行觀測、節點位置進行檢查、對于千斤頂的保壓性進行檢查以及提升架的變形等情況進行檢查。

⑧在試提升中,如果一切情況正常,即可開始正式的提升。本次使用的千斤頂每次的行程為250mm,提升速度約為4~6m/h。提升過程中,可使用計算機進行全自動控制,不需要過多的人的干涉,施工過程中的組織與管理是施工的重點,施工監控要全部到位,每個位置應設置專人進行檢查或監控、觀測。

⑨結構提升到位后暫停,高空鎖定,然后進行上下弦接口的對接,由于構件對接口處是用連接板先進行連接,所以構件提升到位后先用連接板連接,但提升設備仍處于工作狀態,然后對對接口進行調整,調整時各吊點微調使廊橋鋼結構精確提升到達設計位置,對接口調整后,立即安排焊接人員進行接口處的焊接,上下弦對接口焊接完畢,經探傷合格后,進行構件的補缺。

4.3.2 提升設施的拆除

拆除千斤頂時先拆除下部的吊裝錨具,鋼絞線在千斤頂內處于夾緊狀態,然后對鋼絞線在千斤頂兩側進行捆綁,用吊車把千斤頂和鋼絞線一同吊在地面,在地面拆除鋼絞線。千斤頂拆除完畢后,進行提升反力支架拆除。拆除時用履帶吊進行拆除。

5 鋼桁柔性拱合龍

5.1 拱肋提升分段及嵌補合龍段設置

拱肋跨度約為304m,其中中間213.4m作為提升段,兩側作為散裝段,合龍口設在G15G16、G30G31拱肋弦桿上,長度2000mm。

5.2 拱肋合龍工藝

5.2.1 合龍前準備工作

①測試工作。包括中線、合龍口尺寸、大氣和鋼梁溫度、鋼梁應力測量等。

②設備準備。包括平衡索張拉設備、頂拉設施的安裝和檢查。

5.2.2 合龍天氣選擇

合龍前要與氣象部門取得密切聯系,準確掌握合龍前后的氣象資料。應盡量選擇良好的天氣,合龍時鋼梁梁體溫度差最小或無溫差。

5.2.3 合龍口位移調整

合龍前詳細測量合龍口的縱、豎向偏移及轉角和溫差、日照影響,根據測量資料認真分析研究調整方法與步驟。

5.3 拱肋提升及合龍步驟

①利用塔架將拱肋提升到位;

②用倒鏈、水平索及對拉裝置將合龍段調整到設計要求;

③安裝拱肋桿件內部四個角安裝鎖定角鋼將桿件鎖定;

④先將一側合龍段固定,另一側合龍段一端先固定,另一端放置在底板上的底托上,調整到位后固定;

⑤按底板→腹板→腹板肋板→蓋板的順序安裝嵌補段;

⑥先根據設計及監控要求順序,安裝部分吊桿;拆除水平索,再安裝剩余吊桿;

⑦拆除臨時結構,完成拱肋安裝。

5.4 鋼梁合龍主要措施

拱肋合龍的位移調整主要是包括轉角和縱向、豎向的位移調整。合龍口縱向間距、豎向位移和轉角的調整主要采用平衡索補張拉及拱肋合龍頂拉設施來實現。

①平衡索補張拉措施。拱肋提升到位后,測量合龍口尺寸,根據合龍口的具體測量尺寸,尺寸偏差較大,通過平衡索補張拉調整,合龍口的微調通過合龍口頂推裝置調整。②合龍口裝置及形式:合龍口設置頂推裝置,進行合龍口位移微調。到位后通過匹配件定位合龍。

6 拱肋支架拆除

6.1 支撐牙板拆除

鋼梁整體安裝焊接完成后,即可拆除鋼梁支撐牙板,將鋼梁重量支撐轉換至永久支座上。牙板拆除順序:由跨中支墩向兩端支墩拆除。采用火焰切割,施工時不得傷害鋼梁油漆。

6.2 臨時支架拆除

臨時支架拆除需在支架完全卸載后進行。先拆除鋼梁支撐墊梁,后拆除支撐立柱結構。桿件拆除時不得碰撞鋼梁。支架拆除時需設置纜風繩。

在塔吊吊裝范圍內的臨時支架利用吊塔進行拆除。下圖所示塔吊吊裝范圍。

超出塔吊吊裝范圍的支架,在上弦桿上安裝卷揚機,在拱肋下方安裝導向滑輪,利用卷揚機進行拆除工作。

臨時支架橫向連接系采用兩臺卷揚機抬吊,直接下方到運梁小車上。

縱向支架分成小節段,利用卷揚機橫向旋轉后,整體下方到運梁小車上。

7 結束語

大噸位鋼桁柔性拱施工研究,用三維建模軟件,建立鋼箱拱三維模型,模擬鋼箱拱拱肋支架上拼裝整體提升的施工工況,同時建立結構有限元模型,對施工工況進行模擬計算,確定合理的提升合龍施工方案、連續千斤頂等設備配置、扣錨點位置及形式、弓弦式拉索力的分級加載步驟及結構受力體系轉換等,提供相關的數據支持,以指導鋼箱拱拼裝、提升施工作業,保證鋼箱拱整體提升合龍的有效銜接及安全可控,同時縮短工期,加快施工進度。

參考文獻:

[1]蘇國明.連鹽鐵路灌河特大橋鋼桁柔性拱設計[J].高速鐵路技術,2014(06).

[2]鄢懷斌,周云,李慧明.廈深鐵路榕江特大橋主橋連續鋼桁梁柔性拱施工關鍵技術[J].世界橋梁,2014(04).

[3]劉桂紅.灌河大橋連續鋼桁拱梁設計[J].鐵道勘察,2014(01).