600 MW火電機(jī)組汽輪機(jī)中壓調(diào)節(jié)閥卡澀故障處理分析

何丕林

(東方電氣股份有限公司,四川成都611731)

0 引言

中壓調(diào)節(jié)汽閥是電站中汽輪機(jī)的關(guān)鍵部位,在汽輪機(jī)中壓缸啟動(dòng)過程中,汽輪機(jī)轉(zhuǎn)速和初始負(fù)荷由中壓調(diào)節(jié)閥控制,一旦出現(xiàn)故障可能導(dǎo)致電廠整臺(tái)機(jī)組不能投產(chǎn),通常處理周期也較長,不僅會(huì)給用戶造成發(fā)電損失,還會(huì)延誤工程工期。對(duì)于國外工程項(xiàng)目,出現(xiàn)故障后能及時(shí)解決是獲得國外用戶信任的關(guān)鍵。

印度某火力發(fā)電站工程新建兩臺(tái)600 MW機(jī)組,所裝汽輪機(jī)為亞臨界、一次中間再熱、三缸、四排汽凝汽式汽輪機(jī)。每臺(tái)汽輪機(jī)配有兩臺(tái)中壓調(diào)節(jié)閥,分別位于汽輪機(jī)中壓缸兩側(cè)。2#機(jī)組首次整套啟動(dòng)并網(wǎng)后,在升負(fù)荷的過程中,左右側(cè)中壓調(diào)節(jié)閥均在熱態(tài)下發(fā)生卡澀而不能完全開啟,機(jī)組被迫停機(jī)。此工程的中壓調(diào)節(jié)閥卡澀故障問題最后得到了成功解決,現(xiàn)就該問題的原因、檢查、處理等進(jìn)行分析和總結(jié)。

1 中壓調(diào)節(jié)閥介紹

在汽輪機(jī)中壓缸入口的兩根再熱蒸汽管接口上分別設(shè)置有一個(gè)中壓聯(lián)合汽閥,中壓聯(lián)合汽閥簡稱中聯(lián)閥,它由中壓主汽閥和中壓調(diào)節(jié)汽閥組成。中聯(lián)閥為立式結(jié)構(gòu),上部為中壓調(diào)節(jié)汽閥,下部為中壓主汽閥,二閥合用同一殼體和同一腔室,兩者的閥蝶呈上下串聯(lián)布置。二閥各自配有執(zhí)行機(jī)構(gòu),調(diào)節(jié)閥的開啟和關(guān)閉由位于中聯(lián)閥側(cè)面的油動(dòng)機(jī)和彈簧操縱座通過杠桿控制;而位于中聯(lián)閥下部的另一個(gè)油動(dòng)機(jī)和彈簧操縱座控制主汽閥的開啟和關(guān)閉,油動(dòng)機(jī)由數(shù)字電液調(diào)節(jié)系統(tǒng)DEH來控制。兩只中壓聯(lián)合汽閥布置在中壓缸兩側(cè),從再熱熱段來的蒸汽進(jìn)入每個(gè)閥進(jìn)口,經(jīng)過中壓調(diào)節(jié)汽閥和中壓主汽閥經(jīng)中壓導(dǎo)汽管進(jìn)入中壓缸。中壓調(diào)節(jié)汽閥由閥桿、套筒、閥蝶、閥座、閥殼、執(zhí)行機(jī)構(gòu)等組成。中壓調(diào)節(jié)汽閥閥芯設(shè)計(jì)有預(yù)啟閥,可以減小閥門開啟時(shí)所需的提升力,加上內(nèi)含中壓主汽閥的閥芯設(shè)計(jì),總體結(jié)構(gòu)緊湊,保證了中壓調(diào)節(jié)汽閥的開啟或關(guān)閉不受中壓主汽閥開關(guān)狀態(tài)的影響。閥蝶通過門桿與傳動(dòng)杠桿相連,當(dāng)油動(dòng)機(jī)活塞上、下移動(dòng)時(shí),通過傳動(dòng)杠桿帶動(dòng)閥蝶動(dòng)作。

2 卡澀現(xiàn)象概述

#2機(jī)組首次并網(wǎng)帶初始負(fù)荷后升負(fù)荷到40 MW以上,汽輪機(jī)切缸時(shí)發(fā)現(xiàn)左右側(cè)兩個(gè)中調(diào)閥均不能完全開啟,左側(cè)中調(diào)閥開啟到55%時(shí)卡澀,右側(cè)中調(diào)閥開啟到92%時(shí)卡澀,機(jī)組打閘后左右側(cè)中調(diào)閥均能夠完全關(guān)閉。在中壓汽缸溫度冷卻到140℃時(shí),再次對(duì)左側(cè)中調(diào)閥進(jìn)行了超過十次開關(guān)操作試驗(yàn),只在第三次試驗(yàn)時(shí)出現(xiàn)過一次短暫卡澀現(xiàn)象(開度在20%時(shí)卡澀),其余開關(guān)操作試驗(yàn)都未出現(xiàn)卡澀現(xiàn)象。對(duì)右側(cè)中調(diào)閥也做了開關(guān)試驗(yàn),未出現(xiàn)卡澀。另外,左右側(cè)兩只中壓調(diào)節(jié)閥在機(jī)組首次整套啟動(dòng)前的冷態(tài)調(diào)試過程中均未出現(xiàn)過卡澀。

首次并網(wǎng)后機(jī)組停機(jī)消缺,將左右兩只中調(diào)閥油動(dòng)機(jī)操縱機(jī)構(gòu)和閥桿解開,單獨(dú)測試油動(dòng)機(jī)活動(dòng)都正常。單獨(dú)對(duì)左側(cè)中調(diào)門解體檢查,除在閥桿上發(fā)現(xiàn)有輕微爬行痕跡外,未發(fā)現(xiàn)其他明顯缺陷,也沒有發(fā)現(xiàn)異物。重新安裝完成后在冷態(tài)狀態(tài)下多次開關(guān)閥門,均無卡澀和異常。機(jī)組消缺完成后,第二次并網(wǎng)準(zhǔn)備做汽輪機(jī)超速試驗(yàn),中調(diào)閥在汽輪機(jī)切缸時(shí)再次出現(xiàn)卡澀,左側(cè)中調(diào)閥卡澀在82%開度,右側(cè)中調(diào)閥全開,開度為99%,當(dāng)時(shí)左右側(cè)中調(diào)門所給出的開指令均為103%。通過輸入DEH指令,對(duì)左側(cè)中調(diào)門進(jìn)行了小范圍活動(dòng),經(jīng)過幾次活動(dòng)之后開度達(dá)到了99%,與右側(cè)達(dá)到一致。機(jī)組帶負(fù)荷150 MW穩(wěn)定運(yùn)行暖機(jī)4 h后,降負(fù)荷至50 MW后打閘,為汽輪機(jī)超速試驗(yàn)做準(zhǔn)備,但隨即發(fā)現(xiàn)左側(cè)中調(diào)閥卡在8%開度,右側(cè)中調(diào)閥卡在16%開度,左右側(cè)閥門均不能全關(guān)。通過DEH輸入指令進(jìn)行閥門活動(dòng),結(jié)果左側(cè)中調(diào)門只能在14%~33%開度之間活動(dòng),右側(cè)中調(diào)門只能在26%~48%開度之間活動(dòng),左右側(cè)閥門在這兩個(gè)小范圍開度內(nèi)能自由活動(dòng)。隨后立即在熱態(tài)狀態(tài)下,脫開油動(dòng)機(jī)操縱機(jī)構(gòu)與閥門連桿,左側(cè)中調(diào)門脫開后油動(dòng)機(jī)歸零位,但閥門仍卡澀在14%的位置未歸零,仍然不能全關(guān)。右側(cè)中調(diào)門脫開后油動(dòng)機(jī)歸零位,閥門仍卡澀在26%位置未歸零,仍然不能全關(guān)。經(jīng)過約14 h后再次檢查,左右兩只中調(diào)閥均已經(jīng)回歸零位,完全關(guān)閉。

3 卡澀的可能原因及工程現(xiàn)場檢查處理的一般內(nèi)容和措施

從中壓調(diào)節(jié)閥的結(jié)構(gòu)及控制可知,造成其卡澀的可能原因有:數(shù)字電液調(diào)節(jié)系統(tǒng)熱工電信號(hào)故障或控制系統(tǒng)伺服閥故障,油動(dòng)機(jī)故障,異物進(jìn)入閥門內(nèi),閥門內(nèi)部部件有缺陷,閥內(nèi)動(dòng)靜部件配合不正確等。針對(duì)可能造成卡澀的原因,工程現(xiàn)場首先對(duì)閥門控制部分進(jìn)行排查,確定控制部分不是造成閥門卡澀的原因后,將閥門解體,對(duì)閥門內(nèi)部部件以及配合間隙進(jìn)行著重檢查。在閥門解體前做好充分準(zhǔn)備,特別注意解體前須準(zhǔn)備好閥蓋密封用金屬纏繞墊片備件,舊的墊片在拆卸后不能再次使用,閥門解體后應(yīng)特別注意各部件特別是閥座密封面的保護(hù)。

4 現(xiàn)場檢查處理過程

4.1 檢查油動(dòng)機(jī)及熱工電信號(hào)部分是否有問題

在閥門冷態(tài)下對(duì)左右側(cè)中壓調(diào)節(jié)汽閥進(jìn)行開關(guān)試驗(yàn),經(jīng)過多次操作,閥門均能正常開關(guān)。將左右側(cè)兩只中調(diào)閥油動(dòng)機(jī)操縱機(jī)構(gòu)和閥桿解開,單獨(dú)測試油動(dòng)機(jī)活動(dòng)都正常。因此可排除熱工電信號(hào)或伺服閥故障,同時(shí)排除油動(dòng)機(jī)卡澀。

4.2 檢查處理中壓調(diào)節(jié)閥操縱座十字頭導(dǎo)向桿與導(dǎo)向孔的間隙

首先用塞尺檢查十字頭導(dǎo)向桿與導(dǎo)向孔的間隙(圖1中D1),左側(cè)中壓調(diào)節(jié)閥的間隙用0.05 mm塞尺只能塞入約10 mm,而右側(cè)中調(diào)閥用0.05 mm塞尺能完全塞入。再用千分尺測量,在十字頭導(dǎo)向桿沒完全從導(dǎo)向孔取出的狀態(tài)下初測量,左側(cè)中調(diào)閥導(dǎo)向孔內(nèi)徑為144.83 mm,右側(cè)閥門導(dǎo)向孔內(nèi)徑為144.91 mm。將十字頭完全從導(dǎo)向孔取出后測得左側(cè)導(dǎo)向孔內(nèi)徑為144.75 mm、144.70 mm、144.60 mm,導(dǎo)向桿直徑為144.55 mm;右側(cè)導(dǎo)向孔測得的內(nèi)徑為144.90 mm、144.85 mm、144.72 mm,導(dǎo)向桿直徑為144.55 mm。十字頭導(dǎo)向桿從導(dǎo)向孔中完全取出前后的兩次測量結(jié)果有些偏差,分析可能是十字頭從導(dǎo)向孔中取出后導(dǎo)向孔內(nèi)襯套有所回彈變形所致,最終按十字頭導(dǎo)向桿完全取出狀態(tài)下的測量數(shù)據(jù)進(jìn)行分析處理。測得數(shù)據(jù)如表1所示。

圖1 中壓調(diào)節(jié)閥操縱座十字頭導(dǎo)向桿與導(dǎo)向孔的間隙

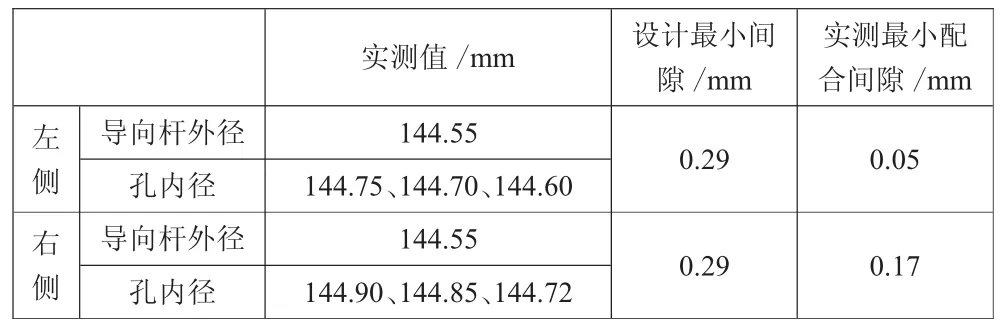

表1 處理前十字頭導(dǎo)向桿與導(dǎo)向孔間隙記錄(D1位置)

根據(jù)檢查的結(jié)果,左側(cè)中調(diào)閥的實(shí)際最小配合間隙只有0.05 mm,比設(shè)計(jì)最小間隙還小0.24 mm,為了增加十字頭導(dǎo)向桿與導(dǎo)向孔間隙,將左側(cè)十字頭導(dǎo)向桿上車床加工小0.35 mm,從直徑144.55 mm減小到144.20 mm。右側(cè)間隙存在同樣問題,將右側(cè)十字頭導(dǎo)向桿上車床加工小0.2 mm,從直徑144.55 mm縮小到144.35 mm,處理后結(jié)果如表2所示。

表2 處理后十字頭導(dǎo)向桿與導(dǎo)向孔間隙記錄(D1位置)

4.3 閥門解體檢查

將左右側(cè)中壓調(diào)節(jié)閥解體后,進(jìn)行如下檢查:

(1)對(duì)中壓調(diào)節(jié)閥閥內(nèi)部件進(jìn)行外觀檢查,除在閥桿上發(fā)現(xiàn)有爬行痕跡外,無其他明顯的卡澀痕跡,對(duì)閥桿上發(fā)現(xiàn)的一處疑似損傷痕跡采用著色檢查確定沒有問題。閥門內(nèi)部也未發(fā)現(xiàn)異物。

(2)檢查處理中壓調(diào)節(jié)閥閥桿與閥蓋襯套間的間隙(圖2中D5)。

圖2 中壓調(diào)節(jié)閥閥桿與閥蓋襯套間的間隙

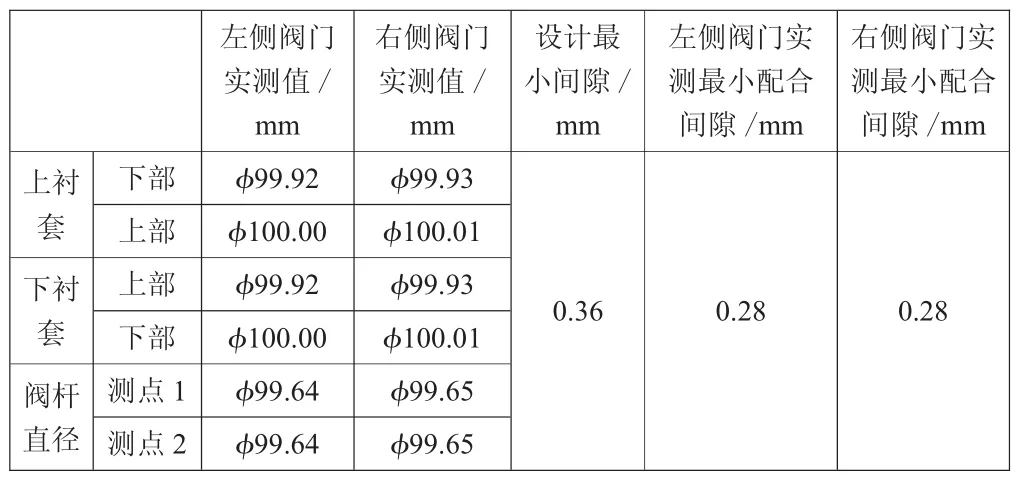

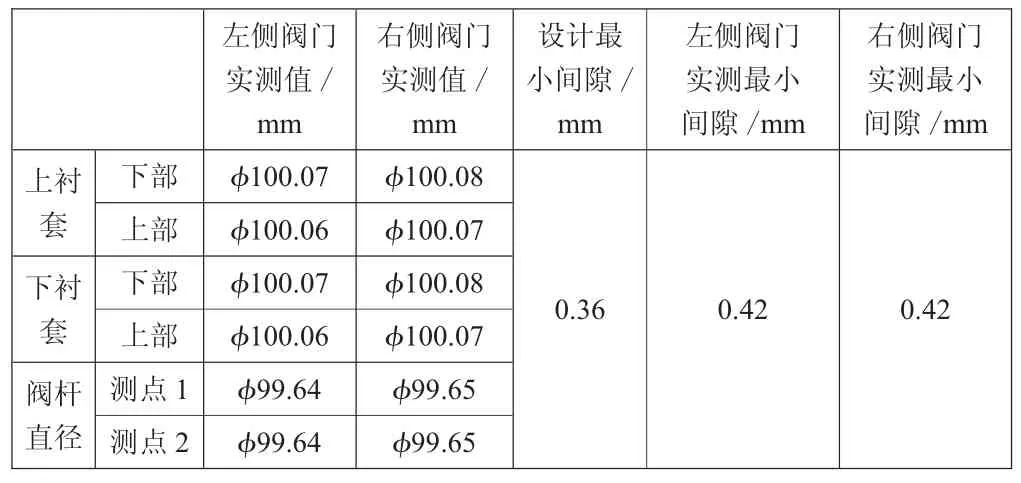

單獨(dú)測量上下兩個(gè)襯套內(nèi)徑,左側(cè)閥門上襯套上部內(nèi)徑測得為100.00 mm,下部為99.92 mm,左側(cè)上襯套上下部有0.08 mm的錐度;左側(cè)下襯套的測量結(jié)果顯示也同樣存在錐度問題。左側(cè)閥門閥桿直徑測得為99.64 mm,閥桿與上襯套間實(shí)際最小配合間隙只有0.28 mm,測得實(shí)際最小配合間隙比設(shè)計(jì)最小間隙小0.08 mm。左側(cè)下襯套與閥桿間的實(shí)際最小配合間隙也比設(shè)計(jì)最小間隙要小。右側(cè)中壓調(diào)節(jié)閥的測量結(jié)果類似,同樣存在錐度問題且測得實(shí)際最小配合間隙小于設(shè)計(jì)最小間隙。測得數(shù)據(jù)如表3所示。

表3 現(xiàn)場處理前襯套及閥桿間隙記錄(D5位置)

將各襯套內(nèi)部用旋轉(zhuǎn)銼修磨,增大閥桿和襯套間的間隙,同時(shí)減小襯套上下部的錐度。為幫助襯套的修磨檢查,加工制作了一件直徑99.98 mm、長度500 mm試棒。處理后左側(cè)閥門上下襯套內(nèi)徑都為100.06~100.07 mm,最小配合間隙為0.42 mm。經(jīng)處理后的右側(cè)閥門上下襯套內(nèi)徑都為100.07~100.08 mm,最小配合間隙為0.42 mm。處理后結(jié)果如表4所示。

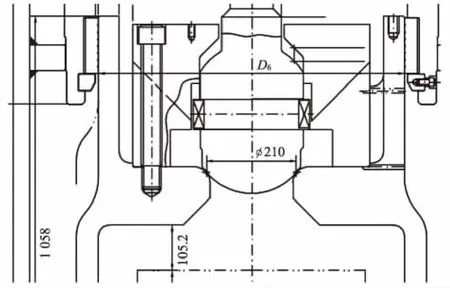

(3)檢查確認(rèn)調(diào)閥閥蝶與閥套密封環(huán)間的間隙(圖3中D6)。

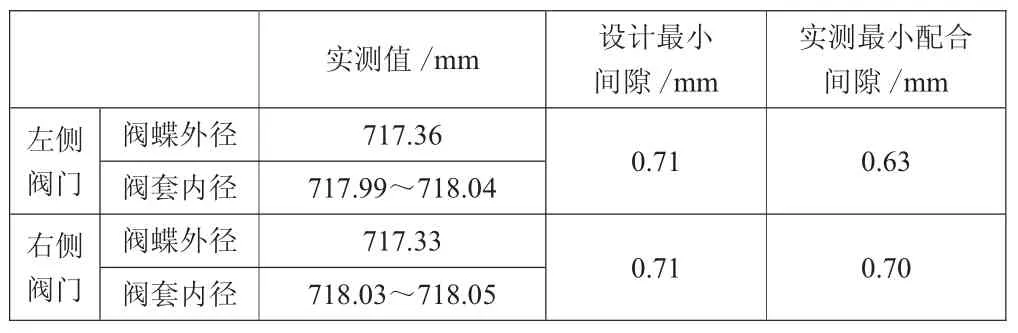

測得左側(cè)中壓調(diào)節(jié)閥閥套密封環(huán)內(nèi)徑為717.99~718.04 mm,閥蝶的外徑為717.36mm,最小配合間隙為0.63mm,略小于設(shè)計(jì)最小間隙,測量結(jié)果如表5所示。測得右側(cè)閥門閥套密封環(huán)內(nèi)徑為718.03~718.05 mm,閥蝶的外徑為717.33 mm,右側(cè)閥門最小配合間隙為0.70 mm,接近設(shè)計(jì)最小間隙0.71 mm。左右側(cè)測得的間隙都略為小于設(shè)計(jì)最小間隙,在現(xiàn)場測量大尺寸的內(nèi)外徑本身存在誤差,因此僅對(duì)左右側(cè)閥門閥套密封環(huán)內(nèi)部圓周方向局部進(jìn)行輕微打磨拋光處理。

表4 現(xiàn)場處理后襯套及閥桿間隙記錄(D5位置)

圖3 調(diào)閥閥蝶與閥套密封環(huán)間的間隙

表5 閥蝶與閥套間隙記錄(D6位置)

(4)檢查確認(rèn)閥桿是否彎曲。

將閥桿放在車床上檢查是否存在彎曲,沿閥桿軸向各處檢測到的彎曲度小于0.02 mm,排除閥桿存在彎曲。

(5)檢查確認(rèn)閥桿、襯套、閥蝶、密封環(huán)的材質(zhì)是否與設(shè)計(jì)材質(zhì)一致,各部位設(shè)計(jì)材質(zhì)為:閥桿2Cr12NiMo1W1V,襯套20Cr1Mo1V,閥蝶12Cr2Mo1,密封環(huán)12Cr2Mo1。現(xiàn)場測得的各部位元素分析如表6所示。

表6 各部位元素分析記錄

從測得的結(jié)果分析可知,左右側(cè)中調(diào)閥襯套、閥桿、閥蝶的材質(zhì)均與設(shè)計(jì)材質(zhì)匹配,但左右兩側(cè)中調(diào)閥所用密封環(huán)的材質(zhì)與設(shè)計(jì)材質(zhì)不一致,所用密封環(huán)的材質(zhì)不是按設(shè)計(jì)和閥蝶一樣,而是與閥桿一樣。由于密封環(huán)采用了比設(shè)計(jì)材質(zhì)更高強(qiáng)度等級(jí)的材料,造成熱態(tài)下閥蝶的膨脹受到了閥套密封環(huán)的限制,需對(duì)密封環(huán)進(jìn)行更換,立即設(shè)法用最短時(shí)間從工廠運(yùn)來與設(shè)計(jì)材質(zhì)一致的密封環(huán)進(jìn)行了更換。

5 處理結(jié)果

通過徹底的解體檢查,對(duì)中壓調(diào)節(jié)閥各配合間隙進(jìn)行調(diào)整并更換密封環(huán)后,中壓調(diào)節(jié)閥在冷態(tài)、熱態(tài)下多次進(jìn)行全開全關(guān)試驗(yàn),均未出現(xiàn)卡澀現(xiàn)象。機(jī)組啟動(dòng)后陸續(xù)經(jīng)過了升負(fù)荷、超速試驗(yàn),以及滿負(fù)荷、機(jī)組試運(yùn)行等考驗(yàn),中壓調(diào)節(jié)閥均再未發(fā)生卡澀,機(jī)組也正常投入運(yùn)行。

6 結(jié)語

中壓調(diào)節(jié)汽閥在中壓缸啟動(dòng)時(shí)調(diào)節(jié)進(jìn)汽量,中壓缸啟動(dòng)結(jié)束切缸后處于全開位置,在汽輪機(jī)甩負(fù)荷時(shí)可以迅速關(guān)閉,防止汽機(jī)超速。中壓調(diào)節(jié)汽閥作為電站中汽輪機(jī)的關(guān)鍵部件,一般在工廠內(nèi)進(jìn)行了預(yù)組裝,在現(xiàn)場施工時(shí)往往容易忽視對(duì)其內(nèi)部尺寸和材料的復(fù)查。到了熱態(tài)下才發(fā)現(xiàn)中壓調(diào)節(jié)汽閥卡澀,使得在機(jī)組即將投產(chǎn)的關(guān)鍵時(shí)刻不得不停機(jī)對(duì)此進(jìn)行處理,熱態(tài)停機(jī)的機(jī)組需要充分冷卻后才能進(jìn)行閥門內(nèi)部檢查,僅停機(jī)處理一次所需要的周期都是比較長的。為此,在以后的工程建設(shè)中對(duì)類似問題應(yīng)予以重視,在現(xiàn)場安裝階段就對(duì)類似部件予以充分檢查,盡早發(fā)現(xiàn)處理潛在的問題;同時(shí)出廠前的質(zhì)量控制亦很重要,對(duì)出廠前的檢查也應(yīng)予以加強(qiáng)。