硫酸鹽作用下粉煤灰輕骨料混凝土力學性能演變規律

肖靜宇 龍杰

1.湖南農業大學東方科技學院,湖南長沙 410128;2.中機國際工程設計研究院有限責任公司,湖南長沙 410007

高性能粉煤灰輕骨料混凝土不僅可以減輕結構物自重,增加結構物跨徑,同時利用工業廢棄物粉煤灰等量取代部分水泥,減少了環境污染,這一特性使高性能輕骨料混凝土有非常重要的應用價值。有資料研究表明,相比普通混凝土,粉煤灰輕骨料混凝土耐久性表現優異,高抗滲、自收縮小[1]、抗裂性能好[2],并在很大程度上減輕堿集料反應[3]。現今對輕骨料研究主要有抗碳化,硫酸鹽腐蝕及輕骨料混凝土耐久性等方面,對輕骨料混凝土的抗硫酸鹽腐蝕和力學演變規律綜合研究較少。

1 材料與試驗方法

1.1 試驗材料

水泥:湘鄉水泥廠出產P.O42.5。

細骨料:湘江河沙,細度模數2.85,表觀密度2650kg/m3,堆積密度1480kg/m3。

粉煤灰:湖南湘潭火電廠生產,一級粉煤灰(Fly ash(I),簡寫FA(I)),比表面積為425m2/kg。

粗骨料:武漢宜昌寶珠陶粒開發責任有限公司生產的5~20mm連續級配圓球型和破碎性高強頁巖陶粒。

外加劑:聚羧酸高效減水劑,減水率30%。

1.2 試驗方法

(1)強度試驗:混凝土力學性能試驗按GBJ 81—85《普通混凝土力學性能試驗方法》進行,試件尺寸100mm×100mm×100mm標準養護。

(2)耐久性試驗:抗折強度試件尺寸為100mm×100mm×400mm,選用三種不同濃度的硫酸鈉分別為0%、5%、10%溶液,進行干濕循環試驗(浸泡12h,再在65~76℃的烘箱中烘干12h,作為一次循環)在循環0、10、30、50次后分析抗壓及試件破壞情況,定義抗腐蝕折減系數K值,K=干濕循環后強度標準值/試件干濕循環前強度標準值。

1.3 混凝土配合比設計

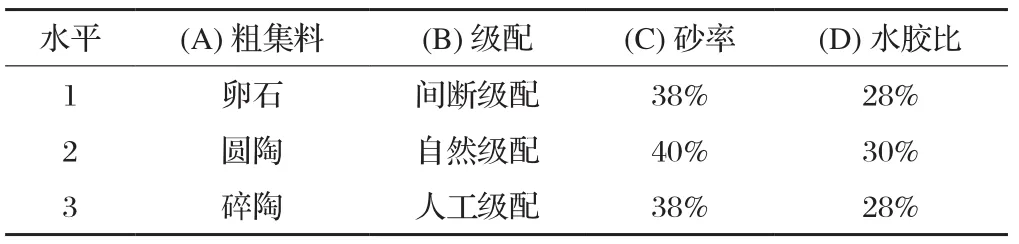

按照JGJ 51—2002《輕骨料混凝土技術規程》進行陶粒混凝土配合比設計,主要配合比參數是:膠凝材料(C+FA)總量在500kg左右,粉煤灰等量取代水泥,取代率為30%;混凝土水膠比在0.28~0.3,減水劑摻量以拌合物坍落度在(200±20)mm為準,陶粒預濕時間為1h,體積砂率為38%~40%,;同時設計一組正交試驗L9(34),采用擬水平法,膠凝材料總量、粉煤灰等量取代水泥,具體如表1所示。

表1 因素水平表

2 試驗結果與分析

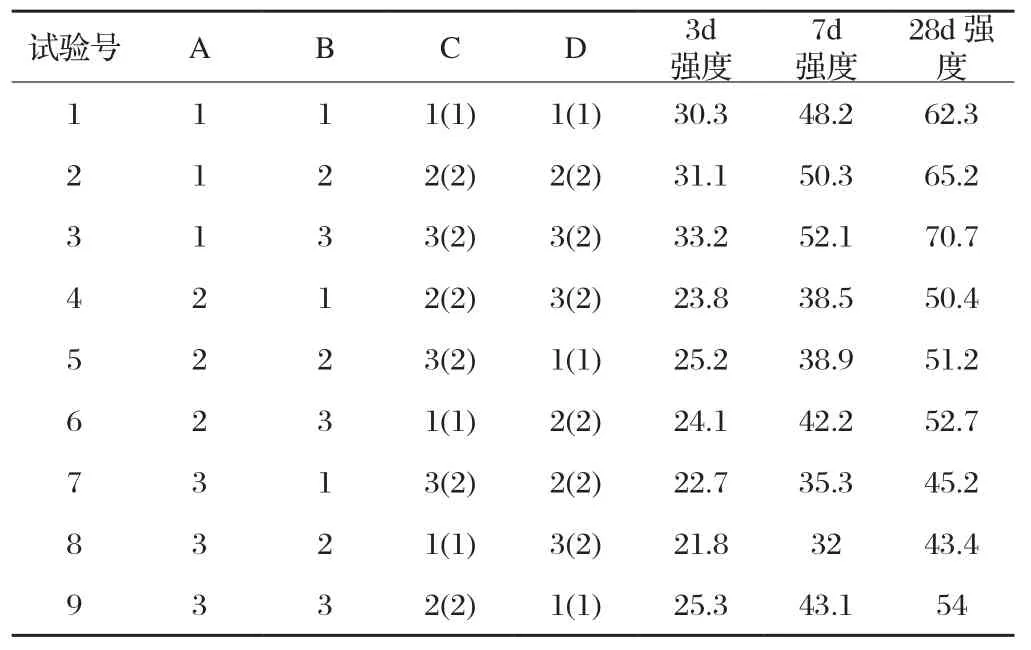

2.1 擬水平法正交試驗結果

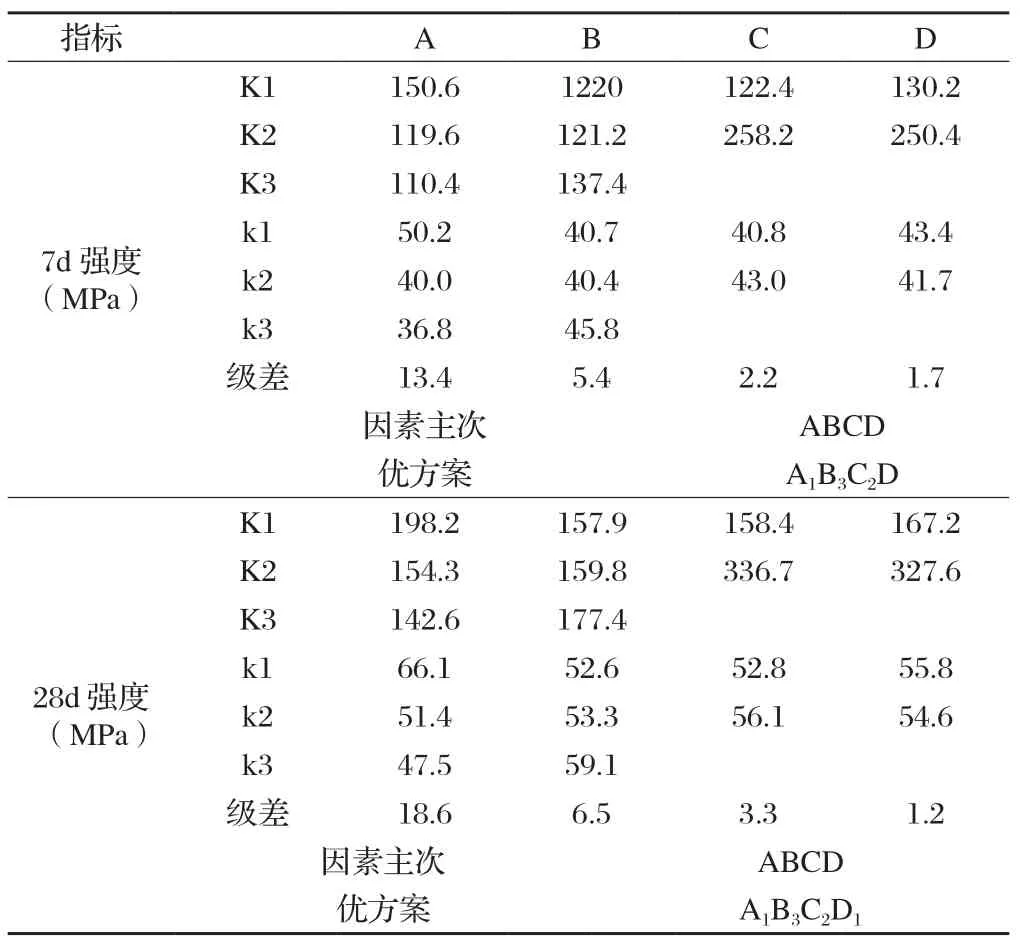

結合表2和表3,影響輕骨料混凝土強度因素權重從高到低依次為A、B、C、D,最優方案為A1B3C2D1。觀察試件破壞的全過程,在荷載作用下,試件首先出現一系列微小表皮炸開的聲音。隨著荷載持續增加,試件棱和側面出現豎向裂縫,裂縫逐漸擴展延伸至角部最終導致試件的破壞。與普通混凝土相比,試件的破壞面不是骨料表面薄弱區而是輕骨料骨料本身受壓破壞,因素A是影響骨料抗壓強度最主要因素。從單一粗骨料類型上看,骨料強度越高混凝土強度越高。

表2 混凝土的3、7、28d抗壓強度(MPa)

表3 試驗結果分析

B因素(材料級配和粒型因素):由表3可知,B3人工連續級配明顯優于單一級配和自然級配,圓球型陶粒由于表面致密且內部多孔,但內部孔隙分布均勻,連通率低,有利于降低輕骨料集料的吸水率,提高了輕骨料混凝土的工作性能。破碎型頁巖陶粒表面開口孔洞增多,在表面張力作用下,骨料吸水率增加,考慮到粒型系數影響,頁巖圓陶粒型系數遠小于規范值≤3.0,導致試件強度低于圓球型陶粒混凝土。

與此同時,采用人工級配設計,在圓陶中摻加破碎型陶粒,取代率為12%。在破碎型陶粒混凝土中,受針片狀顆粒影響,混凝土在成型過程中針片狀顆粒多數被其它顆粒呈簡支粱狀支承,個別針狀顆粒又起尖劈作用產生應力集中,在受力時薄弱易斷裂。但當粗骨料針片狀含量小于一定含量時,隨著破碎型陶粒的加入能有效的阻止圓型陶粒相對滑動,在混凝土界面形成界面過渡區,進一步增加骨料橫向拉力,減少了貫通縫的形成,增強了其抗壓強度。

C因素:隨著砂率的提高,輕骨料混凝土抗壓強度隨著上升。由于普通中砂強度高于頁巖骨料抗壓強度,砂率的提高進一步減小結構物空隙率,但砂率達到一定值后,試件強度增長緩慢。

2.2 抗硫酸鹽腐蝕

2.2.1 粉煤灰取代量對混凝土抗腐蝕性影響

在輕骨料混凝土中用FA(I)等量替代水泥,取代率分別為0%~50%,同時在5%液硫酸鈉溶液環境下干濕循環50次。FA(I)摻量從0%~30%,其抗壓強度損失率隨之降低。取代率為30%時,達到最低值,普通混凝土強度損失率為7.5%,輕骨料混凝土為4.8%;FA(I)取代量超過30%時其強度損失率有所升高,當摻量為50%時,強度損失率分別為17%、16.3%。分析其原因:首先,輕骨料混凝土摻入FA(I)活性材料,FA(I)能與水泥水化產生的CH發生二次水化發應,降低了混凝上中的Ca2+濃度,生成C—S—H凝膠,優化了混凝土孔隙結構和界面過渡區;其次,由于FA(I)自身細度高,進一步填充密實了混凝土內部結構孔隙,在一定程度上阻隔了水分和氣體滲入通道,降低了混凝中有害孔隙率,在一定程度上降低了侵蝕溶液向內部的擴散幾率;此外,硫酸鹽是火山灰反應的促進劑,硫酸鈣加快了粉煤灰活性材料反應速度,有效降低了其強度損失率,表現出更好抗侵性。

2.2.2 硫酸鹽腐蝕對抗壓強度影響

FA(I)等量取代30%水泥,在不同濃度硫酸鹽溶液干濕循環試驗,試驗次數為10、30、50次后測量其抗壓強度值。結合表3,試樣抗壓曲線總體表現為先上升后下降趨勢。干濕循環從0~30次,試件抗壓強度表現為上升趨勢,30次時達最高點;循環到50次時,普通混凝土三種溶液K值依次為94.3%、92.5%、89.2%,輕骨料混凝土三種溶液K值依次為97.5%、95.2%、92.1%。

3 結語

(1)正交擬水平試驗表明輕骨料混凝土抗壓強度影響因素權重從高到底依次為粗骨料強度、骨料級配、砂率、水膠比。

(2)相比于普通混凝土,輕骨料混凝土中粉煤灰最優取代量為30%。

(3)硫酸鹽干濕循環條件下,輕骨料混凝土抗壓曲線總體表現為先上升后下降趨勢。