一種異形封頭制造新技術與方法

, ,

(1.大連頂金通用設備制造股份有限公司,遼寧 大連 116100;2.大連金州重型機器集團有限公司,遼寧 大連 116100)

罐式集裝箱的罐體主要用于盛裝工業氣體和液體產品。這些產品中部分是危險品,或易燃、易爆,或有毒、有害,或有腐蝕性等,對儲存容器的承壓性能要求較高。因此,罐式集裝箱儲罐的截面主要為圓形、橢圓形和近似圓形[1-2]。近些年我國經濟發展迅速,道路運輸能力相對不足,罐式集裝箱開始向著體積增大的方向發展,其罐式容器的筒體結構設計和封頭結構設計也隨之改進,這對封頭的制造技術與方法研究也提出了更高要求。文中介紹了一種新型異形薄壁、特材、超大型草帽式3層異形封頭設計理念[3-4]。針對這種異形封頭,提出了一種制造新技術與方法。

1 異形封頭設計理念與制造現狀

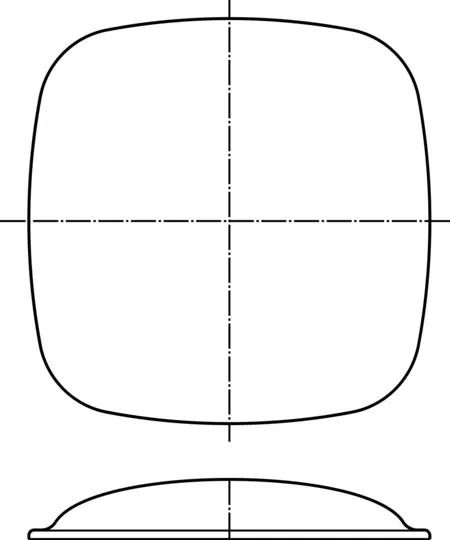

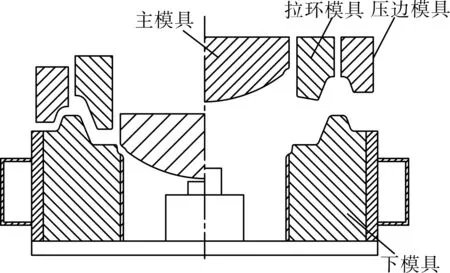

新型異形薄壁、特材、超大型草帽式3層異形封頭的結構見示圖1。設計這種異形封頭時不但考慮了配合罐式集裝箱的特殊形狀,而且還考慮了吸收氣體或液體膨脹等功能,可以確保在遇到儲運的氣體或液體膨脹系數大、物理或化學穩定性差等情況時,這種異形封頭不但可以承壓,而且還能釋放罐式集裝箱罐內壓力。

圖1 新型異形封頭結構示圖

圖1的罐體異形封頭為針對八面體異形罐設計的封頭,該八面體異形罐兼有運、儲2種功能,其結構見圖2。圖2中的異形罐筒體由8個弧面組成,這種結構對于與其相連接的封頭的設計與制造要求均較高[5-7]。

圖2 八面體異形罐結構示圖

受技術水平限制,在新型異形封頭的制造上,常規的制造封頭技術還存在許多缺點與不足。比如無法實現異形封頭的緩沖功能結構,無法實現此種封頭一次壓制成型,對鼓包褶皺點采用的火烤和錘砸等人工方法,會嚴重影響封頭的表面及成型質量等[8]。因此,采用常規制造封頭技術目前還無法制造這種新型異形封頭。

2 異形封頭制造新技術與方法[9-11]

2.1 制造機具準備

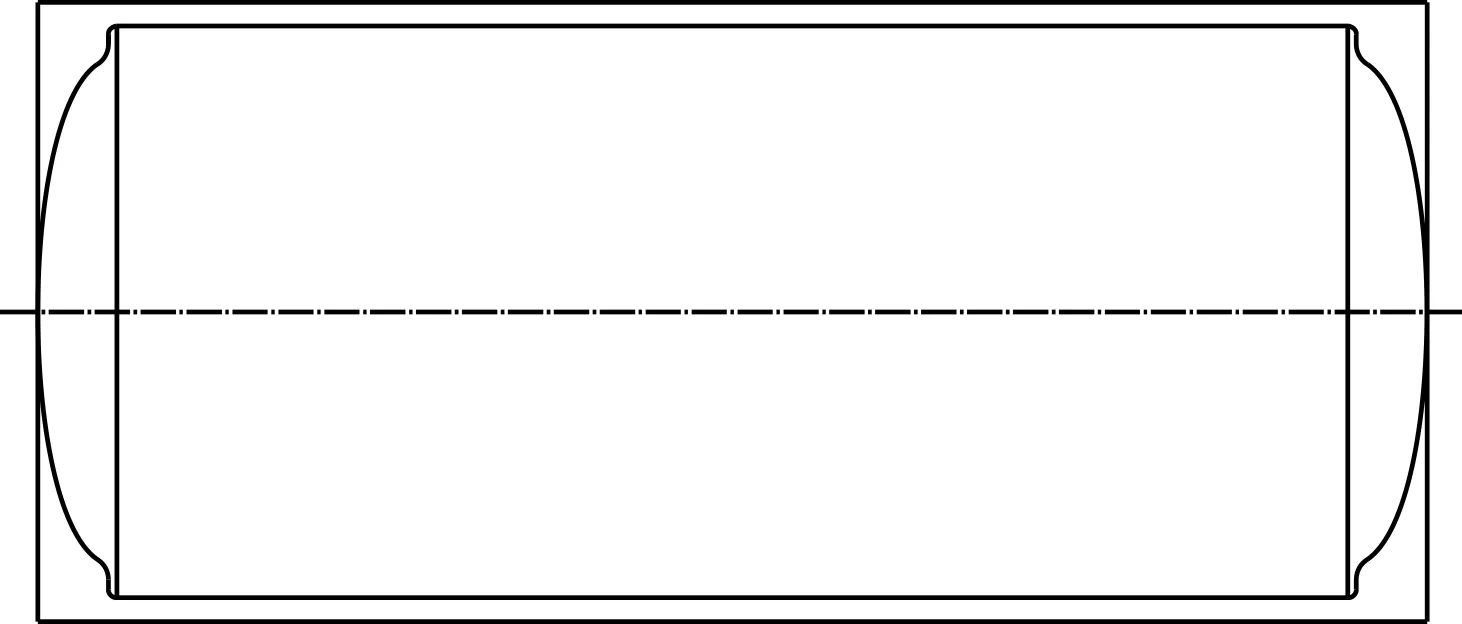

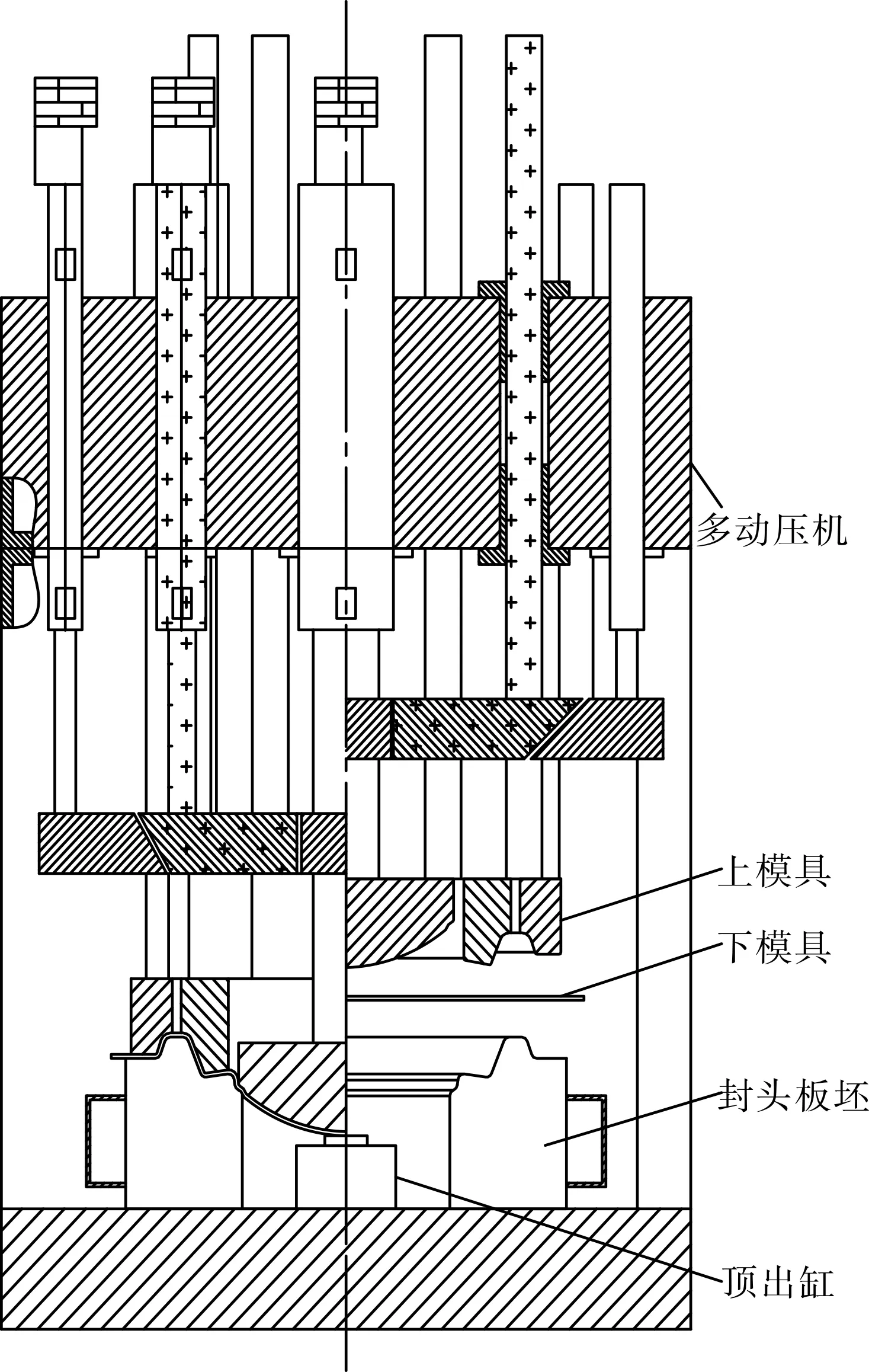

(1)多動壓機[12]多動壓機主要由壓邊頂桿、拉環頂桿、主砧頭頂桿、底座、頂出缸、壓機立柱、機頭、壓邊油缸、拉環油缸、主油缸、壓邊砧頭、拉環砧頭及主砧頭等零部件組成。多動壓機結構見圖3。

1.壓機立柱 2.壓邊砧頭 3.拉環砧頭 4.主砧頭 5.機頭 6.壓邊油缸 7.拉環油缸 8.主油缸 9.主砧頭頂桿 10.拉環頂桿 11.壓邊頂桿 12.頂出缸 13.底座圖3 多動壓機結構

此專門研制的多動壓機為異形封頭的壓制成型提供了可能,完成滿足異形封頭的壓型工藝,同時填補了東北大壓機的空白。

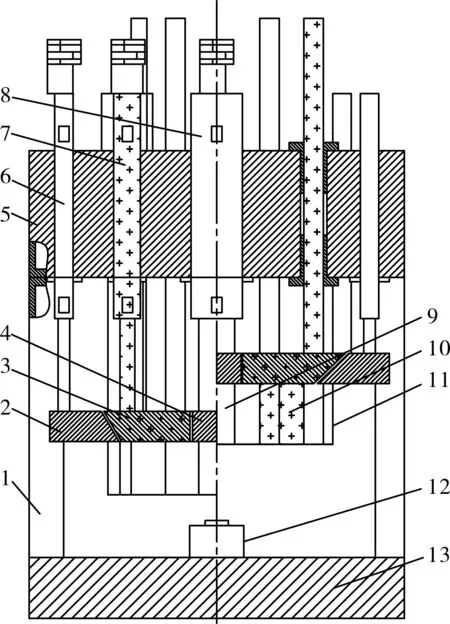

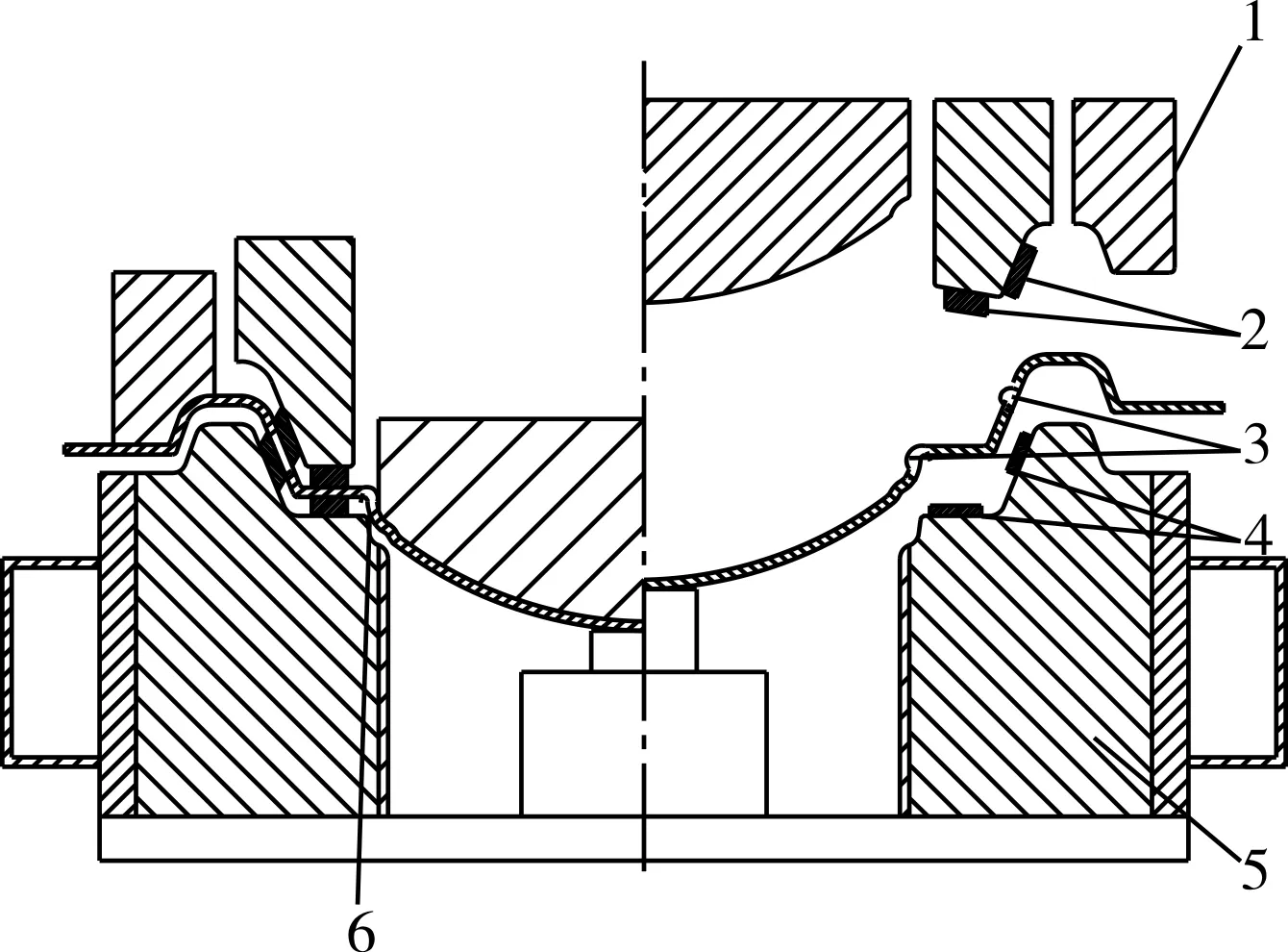

(2)多動模具 多動模具主要由上模具和下模具組成,其中上模具包括壓邊模具、拉環模具、主模具。多動模具結構圖見圖4。

多動模具通過改變傳統模具的材料[13]及結構,不但降低了模具材料成本和加工成本,而且使壓制的異形封頭能更加完美地實現工藝成型,并降低異形封頭的厚度[14],突破了傳統模具加工封頭的瓶頸。

(3)異形封頭成型組件 異形封頭成型組件包括墊片,其中墊片分為上墊板和下墊板。

圖4 多動模具結構

(4)壓機的調整 首先根據封頭板坯的材質、厚度計算主油缸、拉環油缸、壓邊油缸的壓力和保壓時間。其次從人機界面中輸入各油缸的壓力值、保壓時間和運行速度,多動壓機保壓程序與多動壓機保壓時間,各油缸的動作順序和間隔時間。再次,調試頂出缸的動作,使其安全可靠、動作靈敏。最后,多動壓機模擬運行,確保運行設定值準確無誤,并用手動方式將多動壓機各動作副調整到原始位置。

(5)模具安裝 用偏心螺栓連接多動模具和多動壓機,并通過偏心螺栓調整壓邊模具、拉環模具、主模具、下模具和多動壓機,使它們同軸。

(6)封頭板坯下料 將多塊板材進行拼接、組焊,使其成為整塊板。將此板進行熱處理加工,并切割成所需的形狀,使其成為滿足要求的封頭板坯。

(7)多動壓機、多動模具、封頭板坯相對位置 將多動壓機、多動模具以及封頭板坯按圖5所示的位置順序安裝完成之后,多動壓機通過預先設定的程序,由不同部件實現分步運行,與多動模具的不同功能模具塊進行壓制配合,使封頭板坯經歷定位、拉伸、成型、保壓等階段,進而形成異形封頭的毛坯雛形。

圖5 多動壓機、多動模具、封頭板坯相對位置

2.2 毛坯壓制程序

將封頭板坯放入到上、下模具之間,開啟多動壓機的自動壓制毛坯按鈕,多動壓機會按照第一階段預先調整好的動作與程序開始運行。運行程序會按照板坯定位、板坯拉伸、板坯成型、板坯保壓、順序返回原點、熱處理以及校正處理的步驟逐一執行毛坯壓制過程。

2.2.1板坯定位

壓邊油缸按照設定的速度向下模具方向運動,通過壓力傳感器傳出壓力信號,與之前所設定的壓邊油缸壓力值進行比較,當實際的壓邊油缸壓力值等于或者大于設定的壓力值時,壓邊油缸的保壓程序啟動,并在一定的時間間隔內觸發主油缸向下模具運行程序使之開啟。此時板坯定位程序完成,板坯的塑性變形形狀與壓邊模具和下模具的形狀是完全貼合的。

2.2.2板坯拉伸

主油缸運行程序開啟之后,會按照設定的速度向下模具方向運行,此時板坯會按照主模具的形狀拉伸變形,當實際的主油缸壓力值等于或者大于設定的壓力值時,主油缸的保壓程序啟動,并在一定的時間間隔內觸發拉環油缸的運行程序并使之開啟。此時板坯拉伸完成,其變形形狀與主模具的形狀完全貼合。

2.2.3板坯成型

拉環油缸運行程序開啟后,會按照設定的速度向下模具方向運行,此時板坯會按照拉環油缸和下模具的形狀拉伸變形,當實際的拉環油缸壓力值等于或大于設定的壓力值時,拉環油缸的保壓程序啟動,并同時觸發多動壓機的保壓運行程序開啟。此時板坯成型完成,其變形形狀與拉環油缸和下模具的形狀完全貼合。

2.2.4板坯保壓

多動壓機的保壓程序開啟后,多動壓機會按照設定的保壓時間進行板坯的保壓,直到達到所設定的保壓時間后,觸發主油缸、拉環油缸、壓邊油缸按照順序返回原點命令,此時板坯保壓完成,進入到順序返回原點命令。

2.2.5順序返回原點

順序返回原點程序開啟后,多動壓機會按照主油缸返回原點、拉環油缸返回原點、壓邊油缸返回原點的順序逐一實現各部位的回歸。當最后壓邊油缸返回原點完成后,接下來會觸發頂出缸頂出命令,進入到熱處理工序中。

2.2.6熱處理[15]

頂出缸頂出命令啟動后,成型后的板坯(此時可以稱為毛坯)將被頂出,然后從上、下模具之間取出,完成熱處理工序,并進行噴砂處理。然后,再次放入到上、下模具之間,以準備進行校正處理。

2.2.7校正處理

先將頂出缸復位,然后再次開啟自動壓制毛坯按鈕,重復之前的定位、拉伸、成型、保壓、順序返回原點的步驟,異形毛坯的壓制步驟完成。

2.3 放置成型墊板

參照圖6,用頂出缸將封頭毛坯頂出,以便進行測量和放置墊板。查找毛坯的鼓包褶皺點,測量其最大尺寸,并選擇可完全覆蓋鼓包褶皺點的上墊板和下墊板。用鈉基潤滑脂將上墊板粘接到上模具上,下墊板粘接到下模具上。最后測量鼓包褶皺點的凸凹尺寸,按照凸凹尺寸的大小選擇上墊板和下墊板之和的墊片層數(墊片分為上下兩層,墊片的上層為上墊板,墊片的下層為下墊板),墊片的層與層之間采用鈉基潤滑脂粘接。

1.上模具 2.上墊板 3.鼓包褶皺點 4.下墊板 5.下模具 6.涂鈉基潤滑脂處圖6 放置成型墊板和成型壓制示圖

2.4 成型壓制程序

參照圖6,將頂出缸復位,然后開啟自動壓制毛坯按鈕,重復毛坯壓制程序的板坯定位~順序返回原點5個步驟,并反復進行,直至鼓包褶皺點消除。

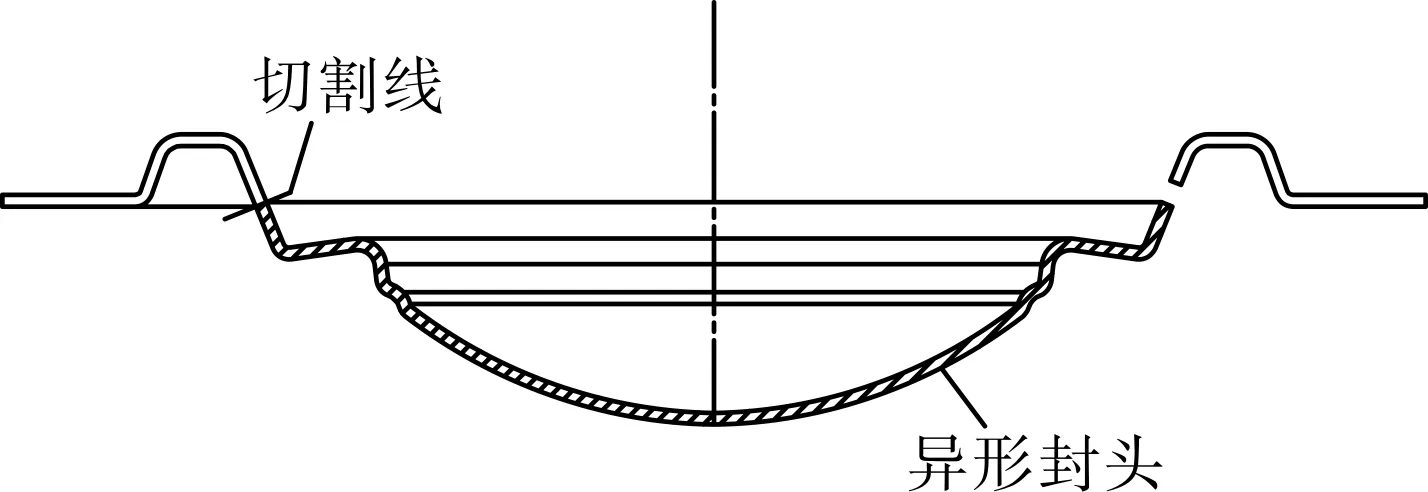

2.5 切割成型

參照圖7,在成型壓制后的封頭毛坯上,劃出異形封頭的切割線。然后用等離子切割機配機械手等設備按照切割線進行切割,再進行必要的研形和打磨,最終得到理想的異形封頭。

圖7 異形封頭切割成型示圖

3 結語

介紹了一種罐式集裝箱封頭的制造技術和方法。該技術打破了常規封頭制造技術的限制,可以制造出具有一定形狀變形而增大封頭體積的異形封頭或具有一定伸縮空間的彈性變形的異形封頭。采用這種新技術方法制造封頭,可降低封頭自重,延長封頭使用壽命,縮短封頭的制造周期,提高生產效率,降低操作人員的勞動強度,還可減少人工成本。采用該技術制造的異形封頭,可以配合八面體罐體等新型罐式集裝箱儲運容器實現承壓、緩沖、增大儲運體積等功能,具有推廣應用價值。