國外成品油管道運行技術先進性探討

李繼明,李 磊,馬宏宇,信婧敏

(1.中國石油管道局工程有限公司,河北 廊坊065000;2.中國石油天然氣股份有限公司管道濟南輸油分公司,山東濟南250000;3.中國石油天然氣股份有限公司管道西安輸油氣分公司,陜西西安710018;4.中國石油管道局工程有限公司天津設計院,天津300457)

“十二五”期間中國成品油管道發展迅速,建設運營了蘭成渝、蘭鄭長、珠三角和華南等成品油管道,截至目前成品油管道總長度超過2.4×104k m。但與國外相比還存在差距,表現在輸送油品種類較少、混油處理能力不足、批次界面預測時間存在誤差等方面[1]。國外已形成成熟的成品油輸送管網,實現了混油濃度監測、批次界面跟蹤和不同油品切割的自動控制[2]。應借鑒國外成品油管道先進經驗,提高國內成品油管道建設和運行水平。

文中介紹了國外成品油管道在油品批次原則、界面檢測、減少混油和混油切割等方面的技術現狀和推薦做法。選取了俄羅斯成品油管道綜合性標準,研究了與國內石油行業標準SY/T 6695—2014《成品油管道運行規范》的關鍵技術差異。研究結論對于提高國內成品油管道建設和運行水平具有重要意義。

1 俄羅斯成品油管道標準

CO 06-16-AKTH∏-003—2004《AK石油產品輸送有限責任公司干線石油產品管道順序輸送石油產品的準則》(以下簡稱CO 06)是俄羅斯石油產品管道輸送股份公司的企業標準,由俄羅斯古勃金石油天然氣大學和該公司石油天然氣流體動力學科研實驗室共同制定。該標準主要內容包含:石油產品物性指標、油品批次排序原則、混油切割和混油控制措施等。該標準是俄羅斯成品油管道的綜合性技術標準,代表了目前俄羅斯成品油管道運行管理的技術水平。

2 多種油品順序輸送排序原則

國外成品油管道實現了原油和成品油以及成品油和液化石油氣、重質油品的順序輸送。例如:美國科洛尼爾成品油管道系統有10個供油點和281個出油點,輸送汽油、柴油、燃料油等118種油品[3];美國太平洋管道系統實現了5種原油的順序輸送;美國歐肯管道成功地實現了丙烷、正丁烷、汽油、柴油和二號燃料油順序輸送;加拿大Lakehead管道順序輸送46種油品;法國拉費爾-

中國成品油管道只能實現若干油品的順序輸送,例如:90號、93號和97號汽油,0℃和-10℃柴油,極少輸送航空煤油,油品批次僅區分牌號而不區分煉廠企業,批次中柴油為單一型號,不存在柴油-柴油排序,汽油-汽油排序也較簡單。SY/T 6695—2014規定批次次序應考慮相鄰油品的兼容性,以保證油品質量為原則,輸送次序宜選擇密度和理化性質相近的油品相鄰輸送。CO 06規定順序輸送不同型號的汽油時,應選擇相鄰油品的辛烷值偏差最小;順序輸送不同型號的柴油時,應選擇相鄰油品的閃點偏差最小,若兩種柴油閃點偏差相同,應選擇相鄰油品的硫含量偏差最小。國內成品油管道還不涉及多種油品順序輸送的排序原則,考慮國外成品油管道輸送多品種、多系列油品的技術現狀和發展趨勢,應借鑒俄羅斯標準的油品批次排序原則。

3 成品油管道混油控制技術現狀

國內成品油管道主要通過合理安排批次順序、限定最小批次量、控制注入油品質量潛力、準確控制混油切割、設置中間站混油回摻裝置等措巴黎管道系統實現原油與成品油的順序輸送。施控制混油量。國外成品油管道普遍認可的混油控制措施包括[4]:

1)成品油管道工藝設計階段盡可能減少變徑管、旁通管、盲管和支管造成死油管段,轉換油品儲罐的閥門和過濾器應設置在靠近管道干線,優先采用電動閥門,不產生水擊情況下縮短開關時間,減少人為因素導致的初始混油增加。

2)成品油管道投產階段管道掃線、放空應徹底消除殘留積液。

3)成品油管道運行通過調壓控制管道流速,消除不滿流管段,特別是翻越點后的自流管段;利用SCADA系統對全線進行監控,避免管道在輸送過程中局部高點出現負壓,產生氣液分離等。

4)成品油管道運行應盡量提高輸送流量,特別是兩種油品交替時宜在高于臨界雷諾數的情況下切換油品。

5)在成品油管道末站,在油品質量許可條件下,混油頭和混油尾應收入大容量的純凈油品罐中,以減少進入混油罐的混油量。

3.1 初始混油

在首站前行油品和后行油品儲罐閥門切換的時間內,兩種油品同時進入泵的入口管道,形成初始混油。國內成品油管道初始混油措施主要是兩種油品切換時,利用調節閥或調速泵盡可能保證流量平穩;優先采用電動閥門減少開閉時間,盡可能縮短油品切換的時間等。例如:國內某成品油管道實際運行數據[5],首站電動切換閥開關用時15~20 s,切換油品全過程用時42~45 s,形成初始混油9~13 m3,占到達末站混油量的1%~2%。

CO 06規定應控制在管道首站形成的初始工藝混油,建議從以下幾個方面進行限制:減少不同油品儲罐流程切換時間;避免工藝管道(匯管)內殘留油品;防止儲罐儲存油品時間過長導致質量變差;定期檢測儲罐油品雜質含量;減少操作人員閥門誤關斷;避免站內工藝管道水擊等。建議國內標準補充完善。

3.2 泵啟動方式

管道停泵操作有三種類型:泵的進出口閥全關;泵的進口閥開,出口閥關;泵的進出口閥全開。國內成品油管道一般采用第2種方式,泵進出口管路和泵體內形成“死區”,當泵處于停止狀態時,啟泵時如進口管路和泵體內油品不一致,則產生混油。國外成品油管道一般采用第3種方式,停泵狀態下進出口管路和泵體還處于“沖刷”狀態,減少了下次啟泵產生的混油量。建議國內成品油管道改進泵啟動方式以減少初始工藝混油。

3.3 液體隔離

國外成品油管道輸送性質相差較大的兩種油品時,多采用隔離輸送方式,即在兩種交替油品之間注入緩沖液以減少混油量。例如:汽油-柴油交替可放入一段煤油,汽油或柴油中允許混入煤油濃度比汽油允許混入柴油和柴油允許混入汽油濃度大很多,可減少需要處理的混油量;CO 06規定允許向混油界面區域注入工藝混油作為緩沖塞以減少混油形成,前蘇聯的蘇爾吉特-帕諾茨克管線使用彈性凝膠體隔離段塞。國內中石化魯皖一期管道將97號組分汽油作為97號清潔汽油與93號組分汽油的隔離液[6]。隔離液技術在國外應用多年,但該技術在國內成品油管道的適用性和應用效果還有待驗證。

3.4 成品油儲存溫度

國外成品油管道推薦的油品儲存溫度為16~20℃,在不同的氣候條件下,國外采用制冷方式、空調方式、蓄冷方式或復合方式達到成品油長期儲存對儲油溫度的控制要求。當來油溫度較高時,應優先選擇蓄冷方式在地上鋼油罐中儲存成品油[7]。國內成品油管道在油品儲存方面,主要采用“存新發舊”原則,油品在儲罐內儲存時間一般不超過半年,很少涉及溫度控制措施,建議根據管道所處地區大氣常年統計溫度,確定是否采用溫度控制措施。

4 成品油管道界面檢測技術現狀

4.1 密度型檢測法

密度型檢測法是成品油管道界面檢測最常用的方法,國內外成品油管道廣泛應用的是直管振動式密度計,可實現管道在線自動測量,但對于不同等級的油品密度如有重疊或者差別較小時,該測量技術誤差大。

4.2 電容型檢測法

石油產品介電常數在1.9~2.5之間,應對每種油品檢測介電常數。但油品密度微小差別可能引起介電常數較大變化,電容型檢測法目前還未在國內管道中應用。美國西德克薩斯海灣原油管道和勞萊爾成品油管道采用該方法,檢測結果較理想。

4.3 光學界面檢測法

光學界面檢測法利用折光儀,檢測不同混油濃度產生的不同透明度和折光率來區分油品界面,按光學測定原理主要有兩種:

1)KAM光學界面檢測儀。利用光的反射和折射原理檢測混油段介質,該方法受油品雜質影響較大,使用時應對管道進行有效清管,并且在光學界面探測儀前加裝過濾裝置,以保證有效檢測。

2)FUELCheck光學界面檢測儀。利用臨界角雙反射原理檢測混油段介質折射率,檢測值不受油品雜質影響,該儀器安裝簡單、維護方便、信號反應靈敏,在國內外成品油管道應用廣泛。

除上述技術手段,國外成品油管道還應用了熒光劑、超聲波、色度檢測法、氣體示蹤劑、放射元素檢測法等界面檢測方法[8]。以美國科洛尼爾成品油管道系統為例,順序輸送不同型號成品油118種(雙線、復線輸送輕質油品,原管道輸送重質油品),一個順序周期為5 d,采用計算機跟蹤混油界面,利用光學界面儀、密度儀、重度儀并輔以色度、濁度人工取樣方法檢測混油界面和進行油品切割[9]。國內外成品油管道界面檢測技術基本一致。國內西部成品油管道、蘭鄭長管道、蘭成渝管道和港棗線均采用在線密度計和光學界面檢測儀進行界面檢測,采用液體管理軟件(LMS)進行批次界面跟蹤。該方法存在由于管道里程數據不準確、輸油計劃臨時變更、人員操作失誤和管道意外停輸等因素,導致界面預測時間誤差達40~60 min的情形及批次界面比預測時間提前到達的問題[10],進一步提高界面檢測精度和可靠性是未來的發展方向。

5 成品油管道混油切割原則

5.1 不同標號同種油品混油段

SY/T 6695—2014規定不同標號同種油品混油段應采用2段切割,即富含前行油品的混油切入存儲前行油品的儲罐,富含后行油品的混油切入存儲后行油品的儲罐,混油段切割后通過儲罐自然摻混方式處理,不產生實質性的混油。混油段切割點通過混油長度確定,在滿足質量合格的前提下宜將更多的混油切入高標號油品中,但富含高標號油品的混油長度與富含低標號油品的混油長度比不宜超過7∶3。

針對不同標號的同種油品混油段,如汽油-汽油,中俄標準基本一致,均采用2段切割的方法,即在保證較高等級油品質量的前提下,富含相應油品的混油段切入相應油品儲罐。

5.2 不同種類油品混油段

5.2.1 SY/T 6695—2014規定不同種類油品混油段切割原則

1)SY/T 6695—2014規定不同種類油品混油段宜采用2點切割(3段切割),方式如下:

a)富含前行油品的混油切入存儲前行油品的儲罐,中間混油段切入混油罐,富含后行油品的混油切入存儲后行油品的儲罐。中間混油段進行拔頭處理,剩余兩端混油進罐后通過自然摻混方式處理。

b)第1切割點前行油品體積分數范圍宜為95%~99%,第2切割點前行油品體積分數范圍宜為1%~5%,應根據收油罐油品質量潛力和儲存總量確定。兩切割點的油品體積分數無對應關系。柴油作為前行油品時,考慮到柴油的尾痕效應,第2切割點柴油體積分數不應高于2%。

c)在混油罐設置較多時,也可將中間混油段按照油品體積分數33%和66%為節點分為3段進行切割,3段混油分別切入不同儲罐中存儲。油品體積分數為33%~66%的混油進拔頭裝置處理,剩余兩端混油分別進行分輸摻混處置。

2)針對不同種類油品混油段,如汽油-柴油,SY/T 6695—2014規定采用3段切割法,即將能夠摻入前后兩種純凈油品罐內的混油切入兩種純凈油品的儲罐內,其余混油進入混油罐。國內標準存在的問題是:

a)按照目前界面檢測技術,1%的體積分數變化難以區分,實際操作可能按照3%~97%,甚至5%~95%的范圍進行切割,國內成品油質量潛力有限,允許摻混體積分數基本低于0.3%,這使得臨近混油段的油品質量難以保證。

b)混油處理量大,按照1%~99%和5%~95%的體積分數切割形成的混油段體積比值約為2~3倍,國內某成品油管道即使按照5%~95%的體積分數切割,末站積壓混油也達2×104t[11]。

5.2.2 CO 06規定不同種類油品混油段切割原則

CO 06規定不同種類油品混油段切割原則如下:

1)混油切割點控制體積分數為“輕質混油段”(指純凈汽油中含2%~3%的柴油)和“重質混油段”(指純凈柴油中含2%~3%的汽油),連續注入多個相同高度的儲罐,該儲罐再注入純凈油品至完全注滿時,使油品符合相應的品級。

2)將中間混油段劃分為兩部分:“重質汽油段”(指汽油中含2%/3%~20%的柴油)和“輕質柴油段”(指柴油中含2%/3%~20%的汽油),分別注入相應的混油儲罐,再摻混到相應純凈油品儲罐中。

5.2.3 中俄標準對不同種類油品混油段切割方法的差異

對不同種類油品混油段切割方法,中俄標準略有差異,表現在:

1)第一切割點油品體積分數范圍基本一致,國內標準是95%~99%,俄羅斯標準是97%~99%。

2)針對中間混油段,國內標準和管道企業普遍做法是進入混油罐進行拔頭處理,僅在設置較多混油罐時才進行中間混油段3段切割和分輸摻混處理;俄羅斯標準規定成品油管道應設計較多混油儲罐或者專用摻混儲罐,中間混油段優先進行3段切割和分輸摻混處理。后一種設計理念可能造成管道初始投資成本增加,但對于管道后期運行十分有利,這反映了俄羅斯成品油管道標準重視管道前期規劃和環境保護的理念。

3)針對中間混油段3段切割濃度范圍,國內標準是以33%和66%為節點,俄羅斯標準是以20%和80%為節點,俄羅斯標準允許進行摻混分輸的混油量相對國內標準更少,這反映了俄羅斯成品油管道在油品潛力質量控制方面更為嚴格。

6 混油處理方法

常用的混油處理方法有摻混法、蒸餾法、金屬氧化物處理法、堿處理法、過濾法等,其中摻混處理混油是國外成品油管道普遍應用的方法,在管輸油品具有質量潛力和保證油品被摻混后質量指標合格的前提下,將混油以摻混的方式部分或全部回摻到純凈油品中。摻混處理導致油品質量降低和降級使用,此外摻混處理的油品在當時符合相應質量指標,但長期儲存油品穩定性可能受到影響,甚至儲罐儲存出現分層問題。SY/T 6695—2014規定混油摻混作業前應制定實施方案,摻混比例應根據油品質量指標、質量潛力以及配比試驗確定,但未給出計算公式。

6.1 柴油中摻混汽油

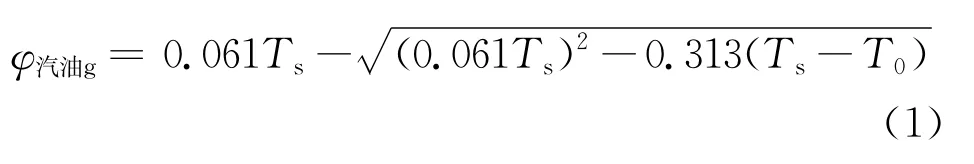

柴油中摻入汽油時的臨界摻混比例計算公式如下[12],該公式僅考慮柴油本身的質量潛力,便于現場應用。

式中:φ汽油g——柴油中允許摻混汽油的體積分數,%;Ts——具有一定質量潛力的純凈柴油的實際閃點,℃;T0——規范中規定的柴油允許閃點,℃。

以蘭鄭長管道為例,輸送柴油實際閃點值62℃,根據GB 252—2000《輕柴油》規定柴油閃點不小于55℃,管道運行中要求柴油閃點不小于58℃,根據式(1)計算柴油中允許摻入汽油體積分數為0.169%。容積為2×104m3的柴油罐允許摻入汽油量34 m3,容積為5×104m3的柴油罐允許摻入汽油量84.5 m3,柴油中即使混入極少量汽油也會導致柴油質量下降。研究表明:在相同摻混比例下,93號汽油對柴油閃點的影響大于90號汽油,例如在閃點指標為60.6℃的柴油中摻入0.3%的90號汽油,閃點指標符合標準要求,摻入0.3%的93號汽油,閃點指標則不能滿足標準要求。

6.2 汽油中摻混柴油

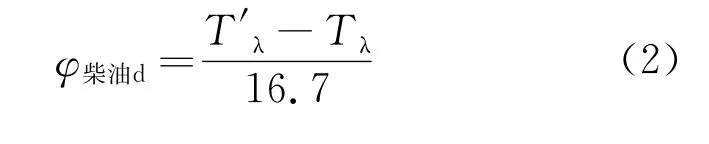

汽油中摻混柴油時敏感的質量控制指標是終餾點、研究法辛烷值、抗爆指數,其中終餾點是最敏感的質量指標。國內車用汽油的質量控制執行GB 17930—2016《車用汽油》,規定90號和93號汽油終餾點不大于205℃。以控制汽油終餾點質量指標為目標,汽油中混摻柴油的臨界摻混比例計算公式[12]如下:

式中:φ柴油d——汽油中允許混入的柴油體積分數,%;T′λ——規范規定的汽油最低終餾點,℃;Tλ——汽油的實測終餾點,℃。

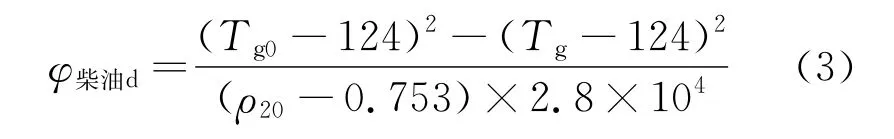

以控制汽油初餾點質量指標為目標,汽油中混摻柴油的臨界摻混比例計算公式如下:

式中:Tg0——汽油初餾點的最高允許值,℃,Tg0=30℃;Tg——汽油實際的初餾點,℃;ρ20——20℃時混入的柴油的密度,g/cm3,ρ20=0.83 g/c m3。

以蘭鄭長管道為例,輸送汽油實際初餾點約為37℃,根據式(3)計算汽油中允許摻入柴油體積分數為0.6%,容積為2×104m3的汽油罐允許摻入柴油量為120 m3。

7 油品質量檢驗

針對油品質量檢驗,SY/T 6695—2014規定了油品取樣化驗參考標準以及計量質量合格指標,例如:汽油質量執行GB 17930—2016,柴油質量執行GB 252—2015《普通柴油》等。國內管道企業在收發油和分輸作業前應進行油品質量檢測,但較少涉及油品質量檢測頻率,各公司作法也不一致。

CO 06規定首站和末站間隔1~2 h進行1次油品密度、閃點、終餾點、硫含量等質量檢測;注入站注入管道油品轉換前10 min內,間隔2 min取樣測試密度,再以間隔15 min檢測2次,最后恢復至正常檢測頻率;分輸站混油段到達前2 h內間隔10 min檢測1次,混油段到達前l h內間隔5 min檢測1次,混油段到達前30 min內間隔2 min檢測1次,直至達到規定密度值,再進行3~5次測量確認混油段通過分輸站。俄羅斯標準可操作性強,具有借鑒意義。

8 結論和建議

1)對于新建成品油管道,在設計時應采用“分儲分輸”模式,從管理方式上保證油品質量指標;對于已建成品油管道,建議參考俄羅斯標準關于多種油品順序輸送排序原則。

2)進一步研究在前后油品之間注入緩沖液/隔離塞或工藝混油的適用性。

3)新建成品油管道工藝設計時應盡可能減少變徑管、旁通管、盲管和支管;運行控制時應盡可能在高于臨界雷諾數條件下運行。

4)改進輸油首站儲罐、工藝管道、閥門、輸油泵等設備操作,盡可能減少初始工藝混油。

5)減少因管道里程數據不準確、輸油計劃臨時變更、人員操作失誤和管道意外停輸等原因造成界面檢測誤差。

6)不同種類油品混油段(汽油-柴油)第1切割點和第2切割點控制體積分數宜為5%~95%,盡可能減少中間混油段長度。

7)推薦優先采用混油摻混作為處理混油的優先方式,新建管道在混油接受站盡可能多地設置儲罐,對于在役且沒有混油處理能力的管道,建議考慮增設管道調和裝置,減輕混油處理壓力。

8)借鑒俄羅斯標準,建議規定首站、末站油品質量檢測頻率,包括正常運行狀態、分輸操作和混油接面到達等階段。