110 kV電容式高壓套管穿纜導電管斷裂故障分析

帥 勇,李立峰,龍 燕,燕子飛,趙積紅,楊 阜

(1.國網湖南省電力公司常德供電分公司,湖南 常德 415000;2.國網湖南省電力公司長沙供電分公司,湖南 長沙 410000)

0 引言

套管作為變壓器外絕緣主要組件之一,對變壓器進、出引線起著對地絕緣和支撐的作用,在變壓器中被廣泛使用;其運行狀況直接決定了變壓器能否正常穩定運行。

2016年迎峰度夏期間,110 kV A變電站2號主變壓器高壓側C相套管在運行中出現噴油故障,主變強迫停運。對該套管進行吊出檢查,發現其導電管已經斷裂,斷裂位置位于導電管尾部加工螺紋的最后一圈根部,如圖1所示。斷口粗糙但較平整,無明顯塑性變形痕跡,屬于脆性斷裂特征,如圖2所示。

圖1 斷裂的導電管

針對該起110 kV油紙電容式高壓套管穿纜導電管斷裂故障,通過應力校核、材質分析、斷口理化試驗分析等金屬部件失效分析方法,查找出了故障原因,并提出了相應的處理方法。

圖2 斷口宏觀形貌

1 導電管工作應力校核分析

1.1 設計應力計算

根據故障套管廠家提供的設計資料,對導電管的工作應力進行了校核。

整個套管的密封由依靠上端彈簧施加的預緊力來實現的。彈簧預緊力通過上端壓板傳導到導電管上端的鎖緊螺母上,從而使導電管上端的螺紋承受拉應力,同時導電管下段下瓷套與底座連接處的螺紋也承受一反向拉應力。

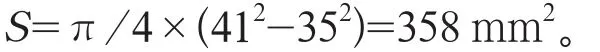

彈簧設計圖紙如圖3所示,實際工況下彈簧的工作位置位于H2處,H2即為彈簧的工作長度,對應的工作壓力F2為10 331 N,則4根彈簧的總壓力為

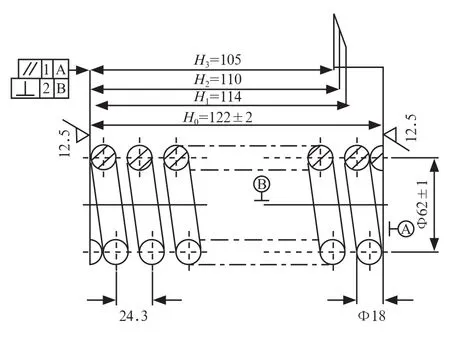

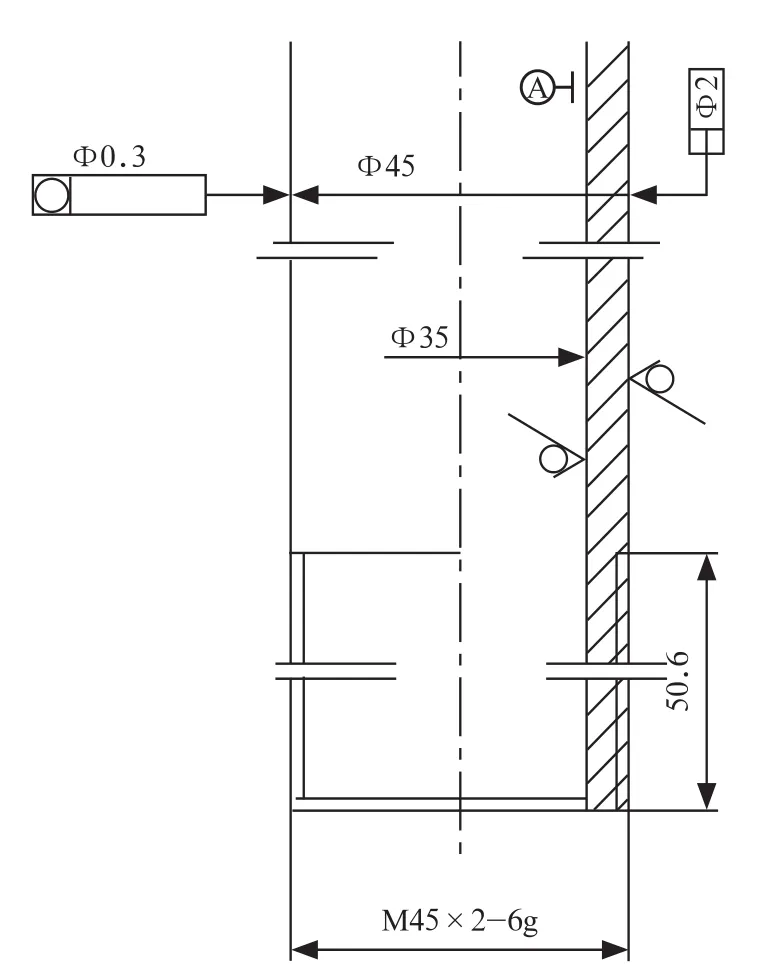

導電管的設計圖紙如圖4所示,其中螺紋最小底徑:螺紋外徑系數×牙距=45-2×2=41 mm。其下端螺紋根部最小橫截面積為

圖3 彈簧設計圖紙

圖4 導電管設計圖紙

由此可以計算出危險截面的設計工作應力為

σ0=F/S=41 324/358=115.43 MPa。

1.2 實際應力校核分析

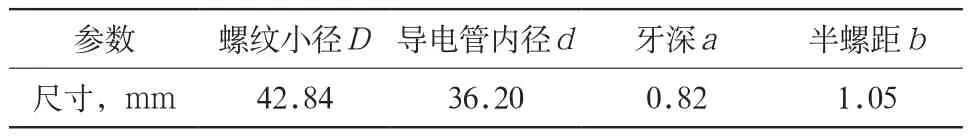

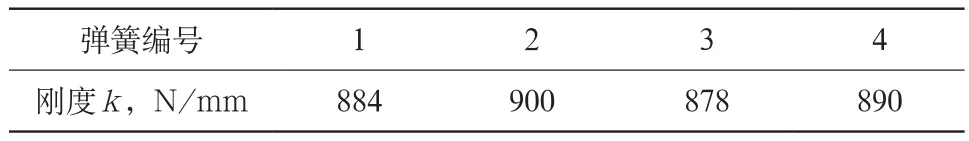

對實際斷裂導電管的尺寸及相配套的彈簧剛度進行測量,結果分別如表1,2所示。

表1 導電管實測尺寸

表2 彈簧實測剛度

可見,實際加工的導電管尺寸與設計圖紙存在一定偏差。

按表1,2給出的數據進行如下計算。

實際工況條件下,彈簧壓縮長度為

H=H0-H2=122-110=12 mm。

式中:H0為彈簧的自由長度;H2為彈簧的工作長度。

實際工作壓力為

F=k1H+k2H+k3H+k4H

=(884+900+878+890)×12

=42 624 N。

下端螺紋根部最小橫截面積為

S=π/4×(D2-d2)

=π/4×(42.842-36.202)

=412 mm2。

危險截面的工作應力為

σ0=F/S=42 624/412=103.46 MPa。

查閱相關力學計算資料,螺紋根部應力集中系數為

η=1+2a/b=1+2×0.82/1.05=2.56,

則實際工作最大應力為

σmax=ησ0=2.56×103.46=265 MPa。

綜上所述:考慮到螺紋根部應力集中的影響,σmax會超過σ0,存在螺紋根部斷裂的隱患。

2 導電管材質檢測分析

2.1 導電管材質分析

在本次該變電站套管導電管斷裂事故之前,由同一生產廠家生產的套管在湖南還曾出現過2次事故。一次是110 kV該變電站2015年度套管爆炸事故(稱第1次事故),另一次是110 kV B變套管導電管斷裂事故。第1次事故中導電管未發生斷裂。

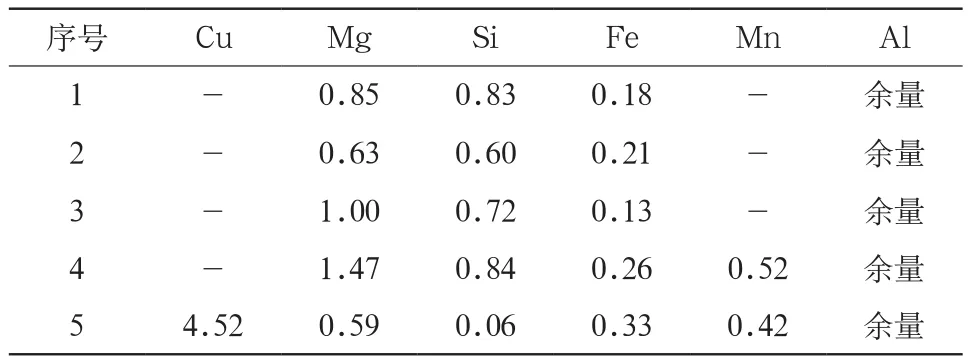

為了進行對比研究,分別取了5根導電管進行成分分析及力學性能試驗:

(1) 1號試樣,為A變本次事故中出現斷裂的導電管;

(2) 2號試樣,為A變本次事故中同批次套管未斷裂的導電管;

(3) 3號試樣,為B變套管導電管斷裂事故中同批次套管未斷裂的導電管;

(4) 4號試樣,為A變第1次事故中損壞套管的未斷裂的導電管;

(5) 5號試樣,為從廠家庫存中隨機抽取的導電管。

對5根導電管進行材質分析,其主要元素化學成分如表3所示。表中,1,2號及3號試樣材質均為6063鋁合金,但是其成分配比Mg/Si均小于1.73∶1,Si元素相對過量。4號試樣材質為6070鋁合金,其成分配比Mg/Si接近1.73∶1的平衡配比,另外還存在一定量的強化元素Mn。5號試樣為2A12鋁合金,為設計要求的材質。

表3 導電管主要元素化學成分 wt.%

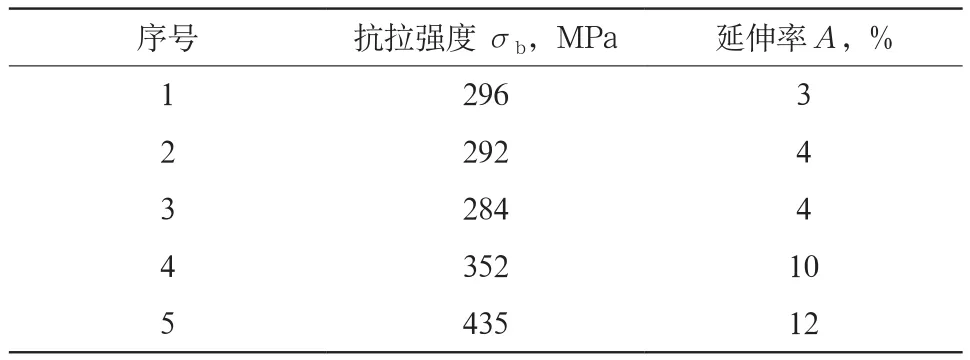

對5根導電管進行力學性能試驗,其抗拉強度及斷后延伸率如表4所示。

表4 導電管的抗拉強度及斷后延伸率

表中,1,2號及3號試樣的抗拉強度均不到300 MPa,不滿足設計σb大于420 MPa的要求;由于它們的實際材質均為6063鋁合金,其強度都均達到了相應材質的要求,但是延伸率均偏低,不滿足相應材質的要求。4號試樣的抗拉強度為352 MPa,也不滿足設計σb大于420 MPa的要求;由于其實際材質為6070鋁合金,其強度和延伸率均達到了相應材質的要求。5號試樣的抗拉強度為435 MPa,滿足設計σb大于420 MPa的要求;其實際材質為設計要求的2A12,延伸率也達到了相應材質的要求。

2.2 小結

(1) 1,2號及3號試樣應為同批次的導電管,其材質為6063鋁合金,強度不滿足設計要求且延伸率偏低。帶螺紋的導電管實際工作最大應力約為265 MPa,已經十分接近其抗拉強度,導電管在運行中會發生熱脹冷縮,受到交變應力從而萌生裂紋。這批導電管延伸率偏低,說明其斷裂韌性較差,脆性較大。根據斷裂力學的觀點,斷裂韌性越差的材料其裂紋失穩擴展的臨界尺寸越小,也就是說導電管一旦萌生裂紋,就極易失穩擴展,從而發生斷裂。

(2) 4號試樣的材質為6070鋁合金,強度達352 MPa,強度較實際工作最大應力裕度較大;同時其延伸率較大,說明其塑性較好,斷裂韌性較好,即使在運行中萌生了微裂紋,裂紋尖端也較易鈍化而不易擴展,安全性較高,因此在A變電站第1次套管爆炸事故中未發生斷裂。

(3) 5號試樣是從廠家庫存中隨機抽取的,其材質為設計要求的2A12材質,強度滿足設計要求,遠大于實際工作最大應力,裕度較大;同時塑性和斷裂韌性較好,安全性最高。

(4) 通過對套管廠家工藝生產文件的查閱,發現該廠家套管導電管組部件供貨商相對固定,僅在最初供貨時開展了相關材質、理化特性檢測,后期批次材料僅限于外觀、尺寸等簡單檢測,導致導電管供貨商質量失控,直接造成套管導電管材質與設計不符。

3 失效導電管斷口理化試驗分析

3.1 失效導電管金相及二次能譜分析

為了分析本次A變電站套管導電管斷裂事故中導電管塑韌性較差的原因,對1號試樣進行了金相試驗和掃描電鏡試驗,其金相組織存在明顯的三角晶界,且晶界較寬,是典型的“過熱”組織特征,說明這批導電管的熱處理工藝存在問題。過熱組織的存在降低了材料的塑韌性,加大了其斷裂的傾向。

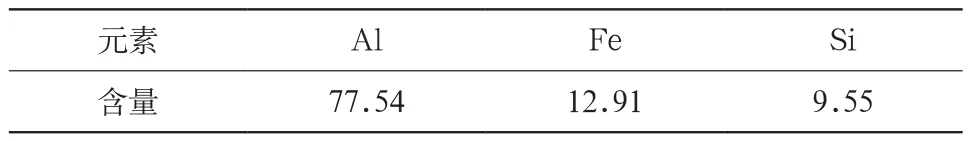

將導電管取樣拋光后進行掃描電鏡檢測,可見其組織中存在大量的白色二次相。對白色二次相進行能譜分析,結果如表5所示。

表5 二次相能譜分析結果 wt.%

可以看出,白色二次相為Al、Fe、Si的化合物。由前述材質分析可知,該批導電管雖然是6063材質,但是其Mg/Si小于1.73∶1,Si元素相對過量。過剩的Si和雜質Fe易于和基體Al一起形成針狀的AlFeSi二次相,降低了材料的塑性。

3.2 失效導電管斷口掃描電鏡分析

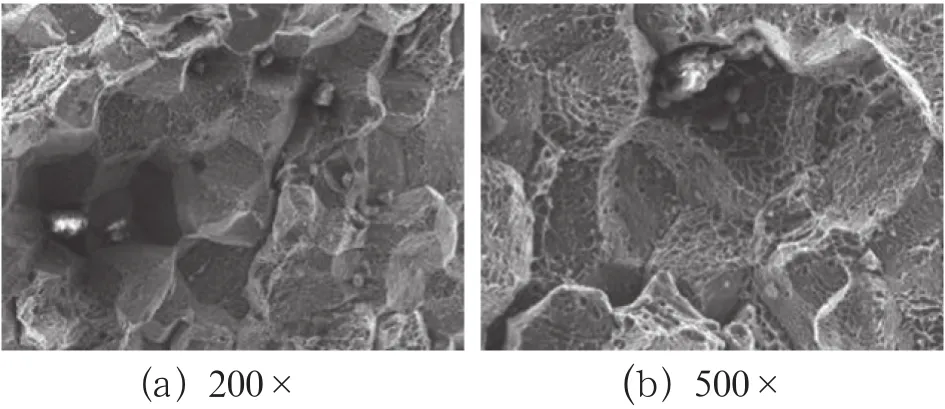

對導電管斷口進行掃描電鏡分析,其斷口如圖5所示。可見,其呈現典型的沿晶斷裂特征,且晶界分離面上存在大量的細小韌窩,說明其塑性較差。

圖5 斷口掃描電鏡照片

4 原因分析及防范措施

4.1 原因分析

通過以上應力校核計算、外觀、微觀及工藝檢測,分析可知,導電管斷裂的原因為:套管的結構設計使得導電管需承受較大應力,其螺紋根部的應力集中進一步放大了其所受應力。由于套管強度裕度較低,最大應力已十分接近其抗拉強度,在熱漲冷縮的交變應力作用下短時間內就可能萌生出裂紋。

套管材質為6063鋁合金,但是由于其中Si元素過剩,易于在晶界偏析生成針狀的AlFeSi二次相,引起合金脆化,塑性降低。另外,其熱處理工藝亦存在問題,合金組織存在“過熱”現象,也會降低合金塑性。由于套管材質較脆,應力集中難以通過塑性變形來松弛,因而裂紋萌生后極易迅速擴展而發生脆性斷裂。

4.2 防范措施

結合停電計劃對湖南省內使用的該廠家的同批次套管開展排查,檢測其導電管材質。若為6063鋁合金,則認為是和本次A變電站斷裂導電管同批次的產品,應盡快安排更換;若為6070鋁合金,則認為是和第1次A變電站套管事故中未斷裂的導電管同批次的產品,可以監督運行,再結合整站檢修計劃安排更換。

套管生產廠家應加強對導電管的質量管控,確保其材質符合設計要求;同時對導電管的尺寸設計可以適當加大安全裕度,增大其壁厚,以減小其所受平均應力;加工螺紋應嚴格控制其深度,以減小應力集中。這樣可以從根本上加大導電管服役的安全裕度,消除其長期使用可能發生的斷裂隱患。