銅帶拉彎矯直機的可靠性分析

胡佳楠

摘要:銅帶拉彎矯直機在銅帶生產過程中有著重要作用,拉彎矯直機的順利運行對提高生產效率有著很大幫助。本文針對銅帶拉彎矯直機的常見故障及原因進行了細致分析,結合生產實際提出了切實可行的解決辦法,并通過矯直機系統故障建模及分析方法對銅帶拉彎矯直機的可靠性進行合理分析。

關鍵詞:銅帶;拉彎矯;直機;可靠性;分析

中圖分類號:TH137.5 文獻標識碼:A

1 銅帶拉彎矯直機的常見故障及原因

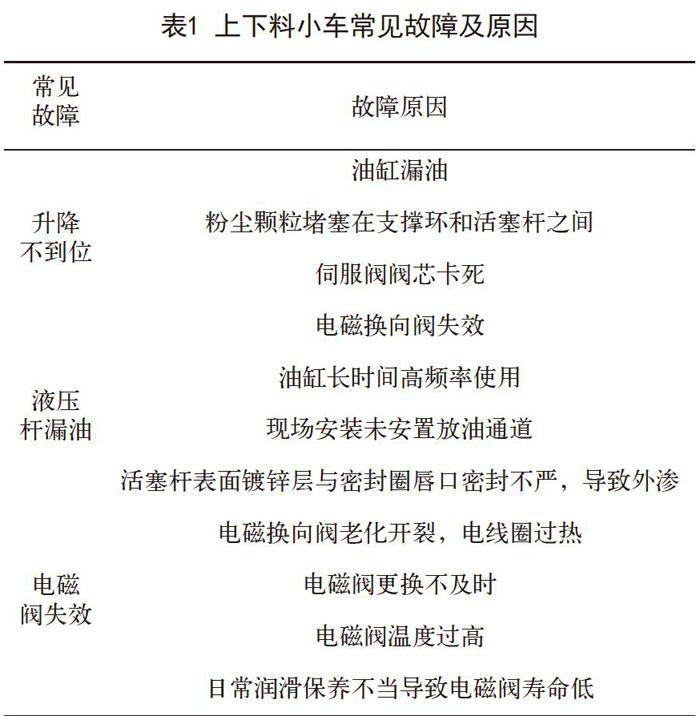

1.1 上下料小車故障 上下料小車橫向、縱向行走分別采用電機驅動與液壓油缸驅動[1],詳見圖1。作為運送待矯直銅帶、卸載空套筒的重要工作用具,上下料小車發生故障后在很大程度上影響了銅帶拉彎矯直工作效率,使待矯直銅帶的運輸與空套筒卸載工作難度增大。其中常見故障有升降不到位或無法升降、液壓桿漏油、油缸漏油、密封圈密封不嚴、電磁閥溫度過熱、潤滑劑失效等多種故障,具體故障表現及原因見表l。

1.2 收開卷機故障

收開卷機主要由下開卷方式運行的收卷機與上開卷方式運行的開卷機構成,直流電機為其主要驅動方式,收開卷機由電機、操作側減速箱、滑動底座、攆頭輥等零件組成,其中攆頭輥是進行收開卷的關鍵部分,收開卷機能夠對待矯直銅帶進行基礎對中工作,并通過恰當的卷取張力,建立銅帶拉彎矯直工作基礎[2],詳見圖2。收開卷機常見故障主要有電機跳閘導致的電機斷電、卷取張力不足、電磁換向閥失效等,如不及時解除故障則可能引起銅帶對中開卷的建立失誤,影響銅帶的合格率,甚至造成銅帶拉彎矯直失敗的后果[3],具體故障及原因見表2。

1.3 牽引裝置故障

牽引裝置是使待矯直銅帶合理安置到矯直機上的重要裝置之一,自動化程度較高,能夠提高生產效率,促進銅帶拉彎矯直機工作的順利運行。牽引裝置主要由牽引鋼絲繩、牽引定滑輪、牽引電機以及S型輥組等部分構成,詳見圖3。其常見故障主要有牽引鋼絲繩出現磨損或者卡死、牽引帶韌性不夠導致的斷裂以及牽引定滑輪摩擦損壞等,如不及時對故障進行調節與檢修,則會極大地影響拉彎矯直的生產效率。

2 銅帶拉彎矯直機的常見故障檢修

針對銅帶拉彎矯直機的常見故障,要根據不同成因分步驟進行有效檢修。一是要重視上下料小車的正常工作。通過保持環境清潔減少粉塵堵塞、及時更換伺服閥閥芯、做好電磁閥清潔保養、適時檢查油缸油量防止漏油等措施,保障上料、下料工作的開展。二是要重視收開卷機的正常工作。通過避免矯直機高強度連續作業、及時檢查保險絲與電線圈狀態等防止電機跳閘現象出現,通過及時檢測油壓狀態、更換油缸密封圈、做好電磁閥的清潔保養等減少或避免收開卷機卷取張力不足的現象出現。三是要重視牽引裝置的正常工作。對牽引鋼絲繩、牽引定滑輪、牽引電機等關鍵部分進行定期維修保養,對核心零部件進行及時潤滑清潔保養,在第一時間對所發生的故障進行調整修復,減少牽引裝置卡頓與磨損問題的出現。四是要做好操作人員的培訓工作。盡管銅帶拉彎矯直機部分裝置已經全自動化或半自動化,給工作人員帶來了極大的便利,但是銅帶拉彎矯直工作仍舊離不開操作人員的人工掌握[4]。要做好操作人員的實操培訓,對相關裝置的使用與操作要規范、熟練,能夠獨立完成日常常規清潔保養工作,出現常見故障后能夠及時做出調整與維修工作。

3 銅帶拉彎矯直機可靠性建模

建模分析方法是研究銅帶拉彎矯直機可靠性的常用設計方法之一,通過建模能夠對各關鍵要素進行有序分析排序,將拉彎矯直機系統無故障的穩定率、收開卷機故障、上下料小車故障、矯直輥組故障、牽引裝置故障等數據代入建模,得出矯直機可靠性[5],使工作人員進一步了解銅帶拉彎矯直機的穩定性與可靠性,得出銅帶拉彎矯直機的工作狀態,第一時間掌握其所出現的故障并進行及時檢測維修。

4 結語

銅帶拉彎矯直機常見故障有上下料小車故障、收開卷機故障、牽引裝置故障等,造成故障的原因主要是電磁閥、電線圈、密封圈、伺服閥等關鍵零件部位清潔保養不到位,電機持續高頻度使用造成的壓力過大、溫度過高、磨損嚴重等,為減少故障出現,保障銅帶生產安全有序進行,要做好日常常規檢修養護工作,及時進行調試與維修。通過銅帶拉彎矯直機系統故障建模設計及分析方法,切實掌握銅帶拉彎矯直機穩定性與可靠性。

參考文獻

[1]張博.基于隨機Petri網和蒙特卡羅模擬的超聲流量計的可靠性研究[D].哈爾濱:哈爾濱理工大學, 2012.

[2]卞大鵬,周存龍,李中喜,等.拉彎矯直機破鱗機理的研究[J]機械工程與自動化, 2013(6).

[5]宋朝省,朱才朝,張曉蓉.連續拉彎矯直機承載能力分析[J].重慶大學學報(自然科學版), 2007(7).

[4]王曉剛,穆曉杰.2050mm鋁帶拉彎矯直機組延伸率控制的技術分析[J]四川建材, 2012(4).

[5]戴德文,郭維筠,王振華,等.矯直機支承輥結構改造及發展趨勢[J]軸承, 2000(5).