箱梁頂板幾何形態與結構狀態關聯的試驗

邵 帥, 周志祥,b, 雷楊崑, 苗文龍

(重慶交通大學 a. 土木工程學院; b. 山區橋梁與隧道工程國家重點實驗室培育基地, 重慶 400074)

0 引 言

鋼筋混凝土箱梁作為高等級公路橋梁工程上部結構的主要構造形式,廣泛應用于不同跨徑的公路、鐵路橋梁結構中,屬于典型彎、扭、剪復合受力構件,其在橋梁運營過程中,易受移動荷載、風荷載、自然條件侵蝕、地震等多種荷載作用以及超載運營、材質劣化、疲勞等外界因素的影響,大量在役鋼筋混凝土箱梁橋梁出現了不同程度的結構損傷及性能退化,給橋梁結構的耐久性、適用性及安全性造成一定程度隱患。由此,了解橋梁工程鋼筋混凝土箱梁幾何形態變化規律、結構所處狀態以及兩者間關系成為亟需解決的問題[1-3]。

隨著現代光電傳感技術、數據傳輸技術、圖像信號處理技術以及計算機軟硬件的發展,近景攝影三維重建技術具有愈來愈強的普適性。傳統以人工視覺巡查為主的橋梁工程經常性安全檢測缺乏量化分析的科學依據,難以及時發現橋梁結構安全隱患;另外,針對特大型或重要的橋梁結構等交通運輸命脈,為提高其運營安全可靠性,常采用橋梁結構長期健康監測系統,在橋梁結構主要構件及關鍵位置安裝相應類型傳感器以獲取其位移、應變等靜動力響應數據,使橋梁結構安全狀態評價具有量化分析的科學依據以及可實時監測橋梁運營結構狀況,但該方法基于接觸式傳感器難以適用于量大面廣的常規橋梁日常安全檢測或監測中。相較于傳統經常性人工巡檢以及橋梁結構長期健康監測系統,采用近景攝影三維重建技術對橋梁工程結構進行監測或檢測可完全覆蓋結構表面區域進行非接觸式覆蓋性檢測或監測,全方位體現結構在運營過程中的響應狀況,提供可量化分析的科學依據[4]。本文針對大尺度鋼筋混凝土箱梁試件,采用近景攝影三維重建技術,進行荷載-變形-損傷的試驗研究,研究了利用近景攝影三維重建技術獲取鋼筋混凝土箱梁頂板形態變化與裂縫發展狀況的關系,可為后續理論分析及同類試驗或工程提供依據。

1 “橋梁面相學”理論

受中醫“人體面相學”診病原理的啟迪,以結構的廣義作用{F}、廣義位移g0gggggg與剛度[K]三者間必然的內在關系為理論依據,提出了基于橋梁結構表觀形態變化預測結構安全狀態的“橋梁面相學理論”[5]。

“橋梁面相學”理論基于橋面形態與結構性能的關系,其原理為:橋梁結構必然服從[K]、g0gggggg與{F}的關系式:[K]g0gggggg={F}。即:

上式表明,橋梁結構無論是在{F}變化,抑或結構[K]變化時,必然會引起g0gggggg的變化,從而宏觀反映在橋梁結構外觀(橋面形態)上的變化,即橋梁面相的變化。

2 試驗概況

2.1 試驗模型設計

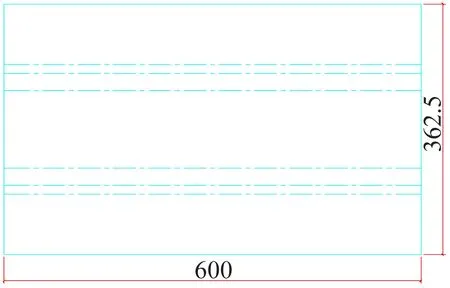

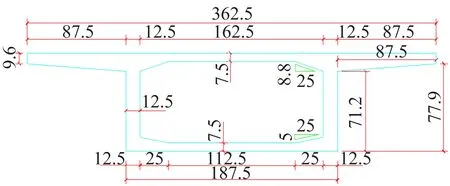

如圖1~3所示,試驗箱梁幾何尺寸參數如下:試驗箱梁為等截面,全長6.0 m,計算跨徑5.7 m。其中頂板寬度362.5 cm,底板寬度187.5 cm,梁高87.5 cm,腹板厚度12.5 cm,頂板厚度7.5 cm,底板厚度7.5 cm。試驗箱梁混凝土強度等級C50,鋼筋采用HRB335,規格為直徑8 mm和10 mm,除箱梁底板5根縱向受力鋼筋直徑為10 mm外,其余直徑均為8 mm。

圖1 平面圖 (cm)

圖2 斷面圖 (cm)

圖3 試驗箱梁圖

試驗箱梁在實驗室內現場制作,模板采用木模,試驗梁制作工藝流程為:架設底模→底板、腹板鋼筋綁扎→架設側模→架設內模和端頭模板→頂板鋼筋綁扎→混凝土澆筑、養護→模板拆除。

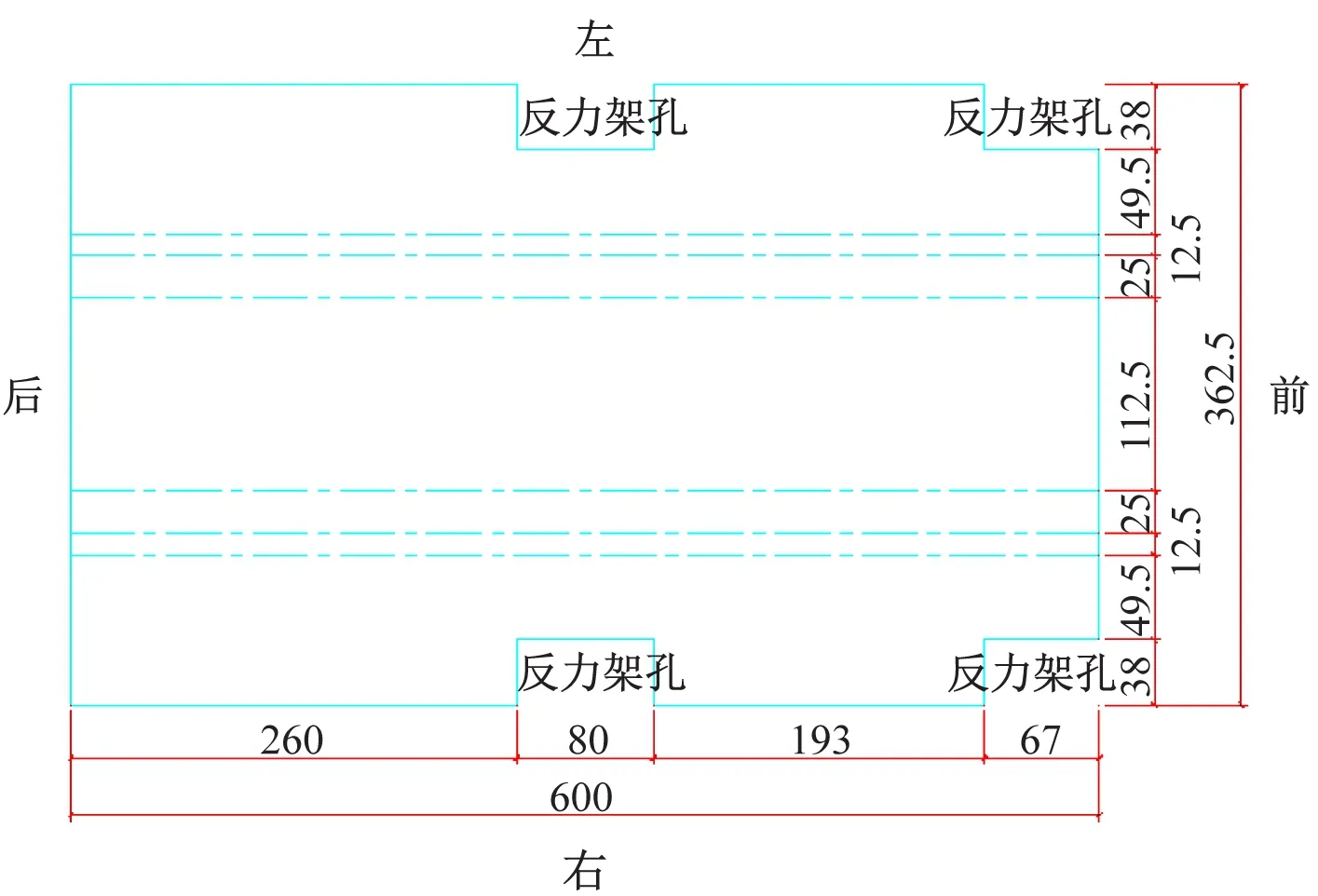

試驗箱梁在現場制作完成后,從箱梁端部吊起并安裝支座予以固定。考慮到箱梁頂板尺寸比反力架橫向尺寸大,為合理布置反力架,在箱梁加載截面處頂板進行切割。切割過程中,應盡量避免對剩余結構造成損傷,切割后的左、右端部孔、中部孔幾何尺寸及切割位置如圖4~6所示,端部孔為38 cm×67 cm,中部孔為38 cm×80 cm。

圖4 試驗箱梁切割位置圖

圖5 端部孔

圖6 中部孔

2.2 加載方案及測點布置

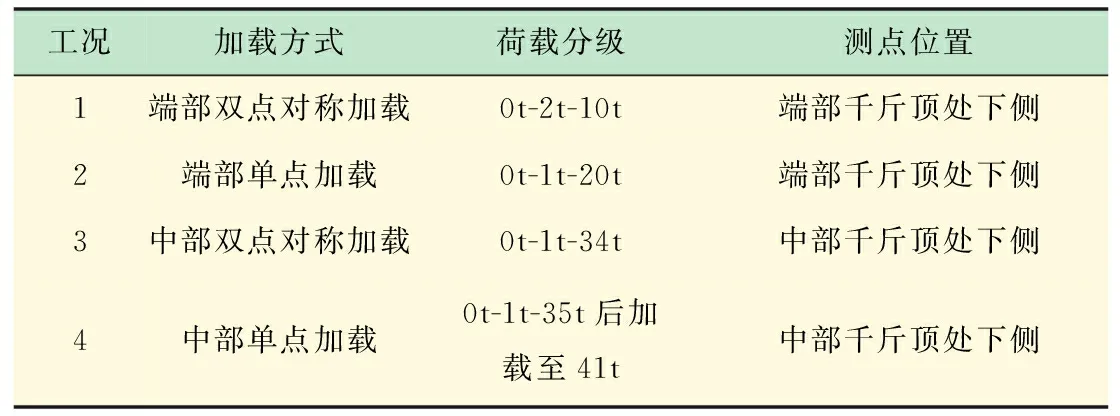

試驗過程中采用油壓式千斤頂對試驗箱梁進行加載,整個加載系統由操作臺、供油泵、油管、氣瓶、分油閥、千斤頂、反力架以及傳感器組成。固定于地面的橫梁和立柱所組成的反力架用于承受對試驗箱梁施加集中荷載的千斤頂所產生的反力并將其傳遞至地面,反力架必須有足夠的剛度以抵抗千斤頂在試驗過程中施加集中荷載時其不會有較大的變形。兩點對稱加載時,為保證兩點千斤頂同步且同時工作,液壓進油系統經分油閥等分成2個并聯的進油管獨立且同時同步對千斤頂供油,傳感器采用50 t力傳感器。單點加載時,千斤頂收回前次加載的行程,同樣使用1個50 t力傳感器,將兩點對稱加載時其中一個進油管與回油管拆除。試驗全過程均采用儀表臺對千斤頂液壓進油、回油系統進行控制并進行試驗集中荷載的施加,各荷載等級需由已標定的傳感器讀數確定。兩點對稱加載時,為保證集中荷載均勻施加,在加載點使用厚度3 cm直接20 cm的鋼板,如表1所示。

2.3 測試方法

本試驗采用的測試方法有3種:指針式百分表測量變形;裂縫觀測儀測量裂縫開展及寬度;高品質單反數碼相機進行近景攝影測量并運用Agisoft Photoscan三維重建試驗箱梁各工況帶裂縫信息[6-9]。

3 影像分析獲取試驗箱梁頂板幾何形態方法

3.1 試驗箱梁點云數據獲取

表1 試驗箱梁各工況加載方案

注:荷載分級0t-2t-10t(初荷載-每級荷載-終荷載)

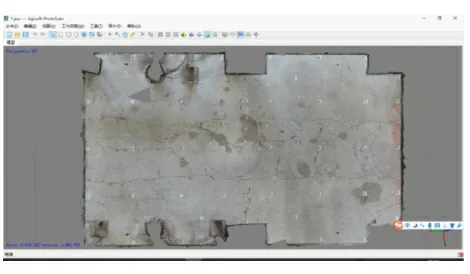

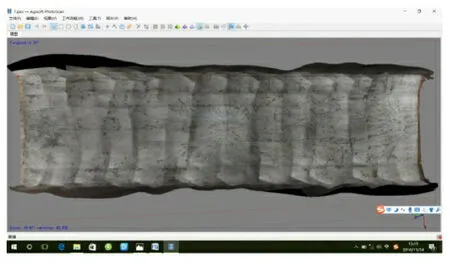

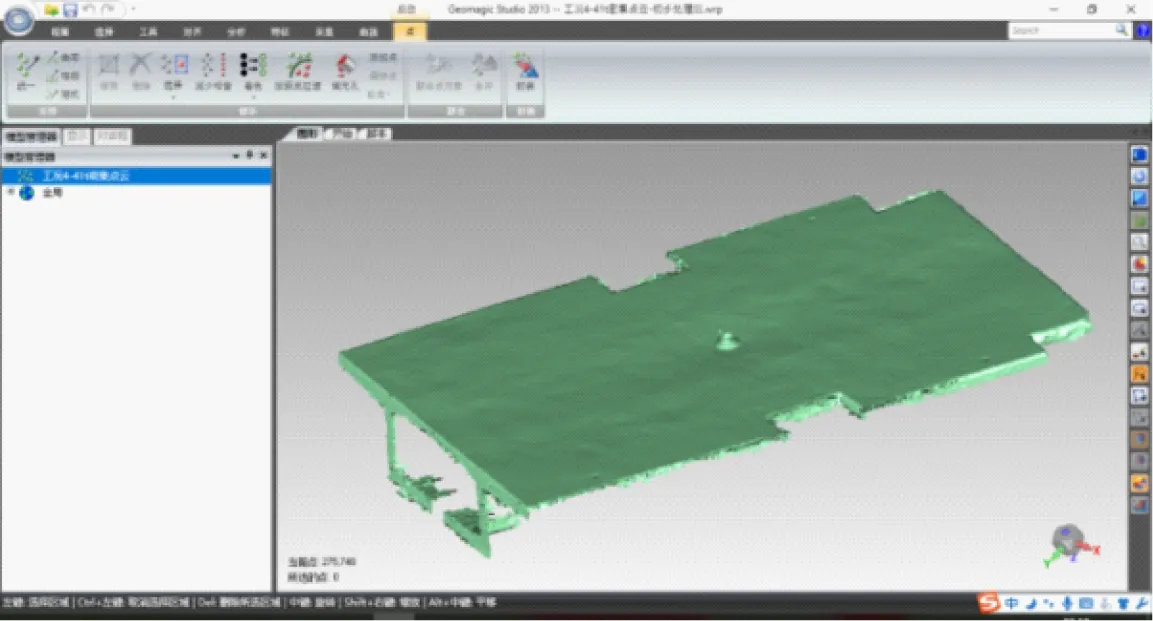

鋼筋混凝土箱梁試驗全過程中,分別使用Canon EOS 5DS R,焦距24~70 mm,像素5.060×107,其在試驗過程中對試驗梁頂板進行拍照以獲得試驗箱梁在不同荷載工況下的幾何形態變化;使用Nikon COOLPIX P520,焦距4.3~180 mm,像素1.808×107,試驗完成后,將箱梁進行結構全息信息拍照,以獲得箱梁在所有工況下的幾何形態與結構狀態。試驗過程中近景攝影各工況共獲取照片3 768張,均滿足后期建模精度及局部重疊率要求且包含試驗箱梁整體全部信息,如圖7、8所示。為獲取試驗箱梁頂板點云數據,采用三維目標重建軟件Agisoft PhotoScan建立帶有試驗箱梁裂縫、形態等信息的密集點云模型,按.txt格式導入Geomagic Studio[10-13],剔除噪聲、體外孤點等干擾因素后,統一采樣。以工況4荷載41 t為例,密集點云數據共計1 219 967個,處理后275 748個,如圖9所示。經點云縮放、空間坐標系對齊、封裝-多邊形處理后,得到最終如圖10所示,包含較理想結構信息的試驗箱梁頂板點云數據。

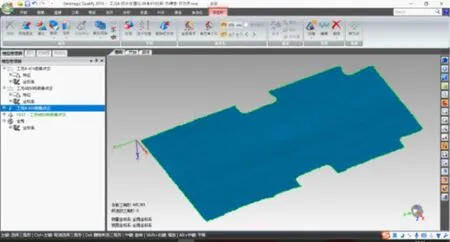

圖7 箱梁模型頂面

圖8 箱梁模型底面

圖9 點云數據處理后

圖10 頂板點云數據

3.2 試驗箱梁頂板形態荷載-位移分析

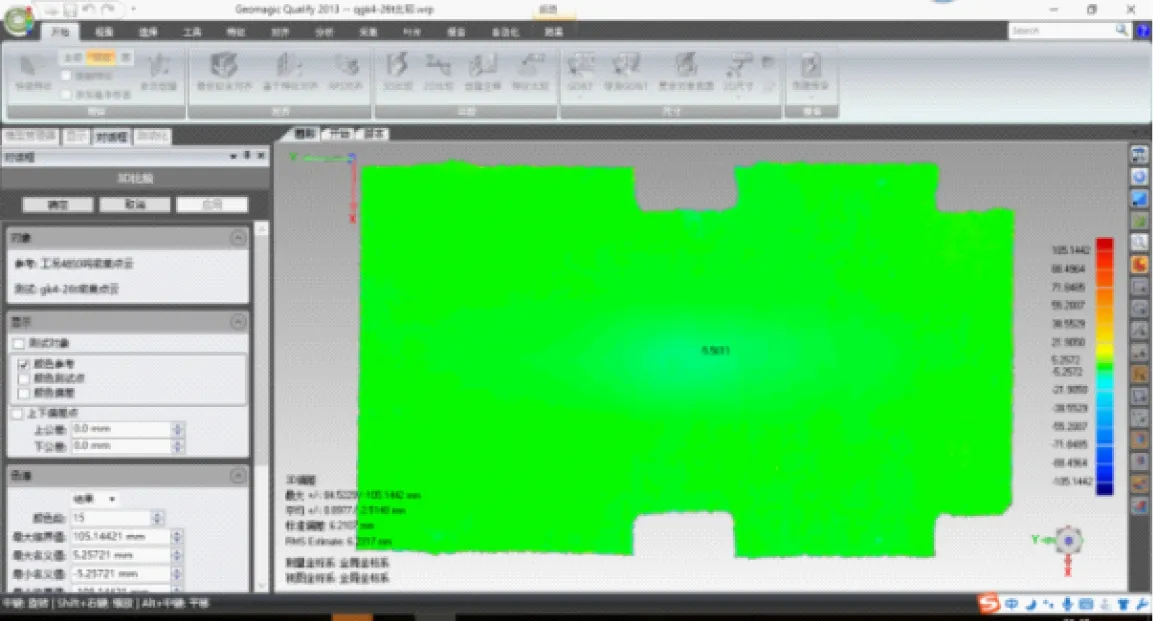

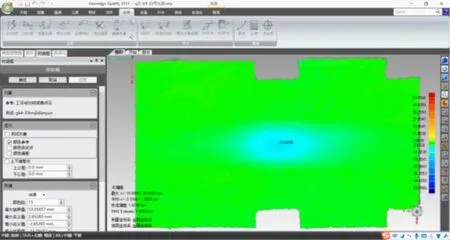

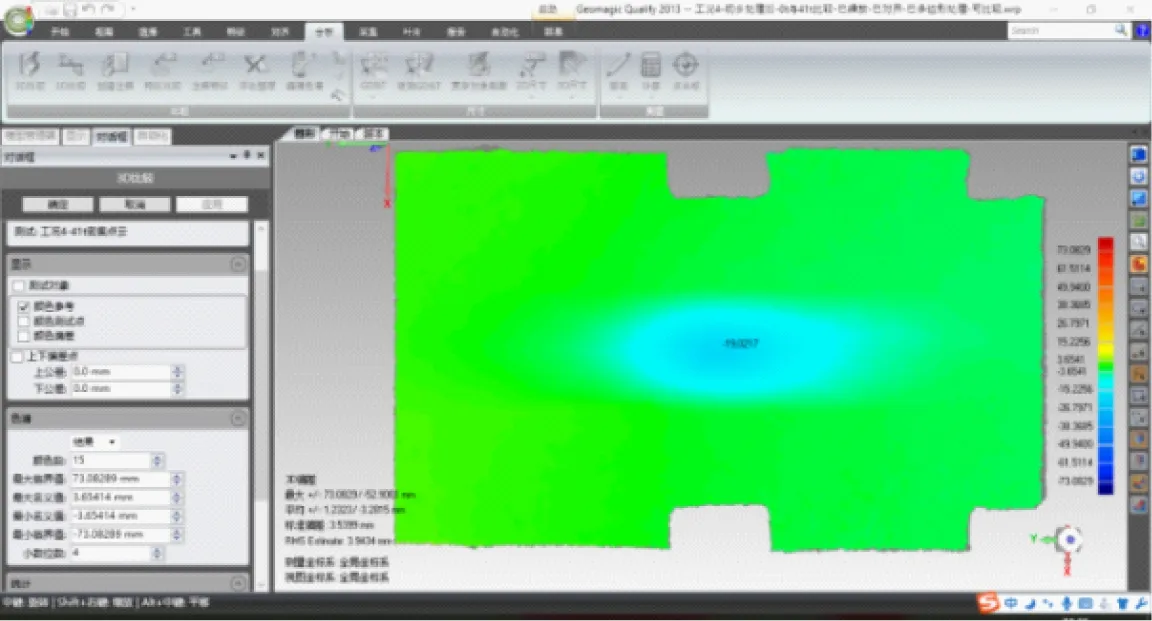

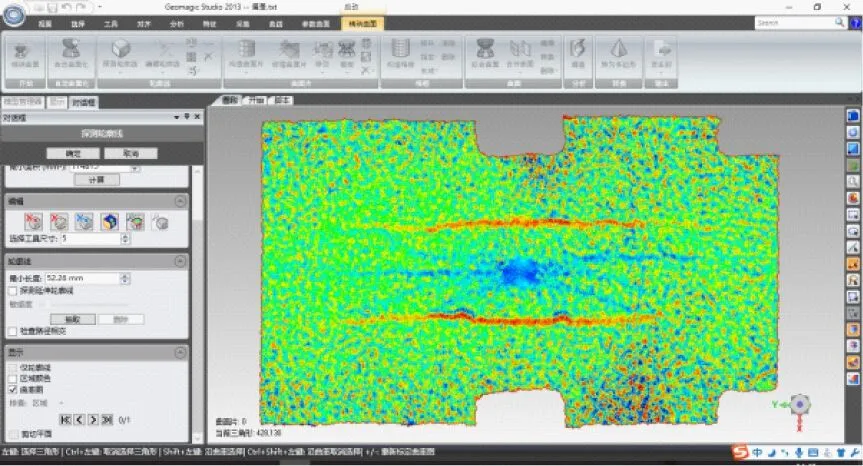

通過對前述試驗箱梁頂板幾何形態點云數據分析,對試驗全過程各工況頂板幾何形態進行荷載-位移分析,結果如圖11~13所示。

圖11 工況4—26 t(撓度-5.501 1 mm)

圖12 工況4—33 t(撓度-10.879 0 mm)

圖13 工況4—41 t(撓度-19.021 7 mm)

經近景攝影三維重建后,由上述各工況位移色譜圖可清晰直觀地觀察加載前后試驗箱梁撓度值。試驗箱梁加載點處為明顯的藍色,其下撓程度相對較大;遠離加載點的區域為綠色,其下撓程度相對較小,與實際試驗結果吻合。

3.3 試驗箱梁損傷識別

箱梁屬于典型彎、扭、剪復合受力構件,根據結構力學虛功原理,由材料力學結合高等數學可知,試驗箱梁任意截面處彎矩、剛度與撓度的關系[14-15]:

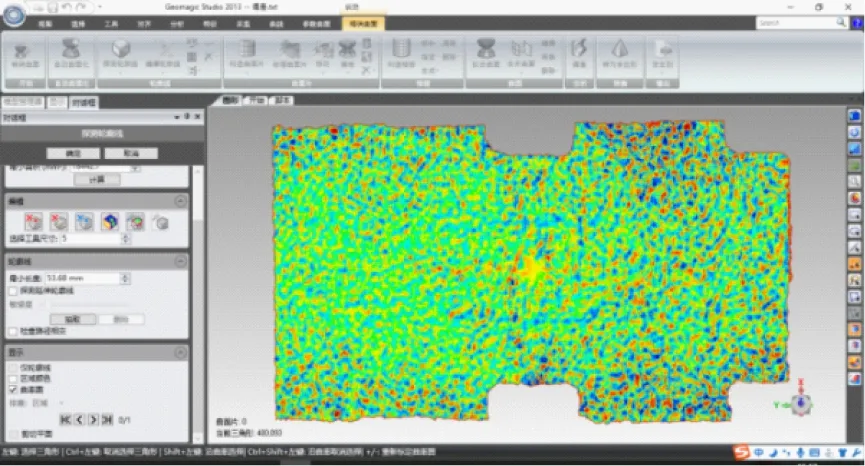

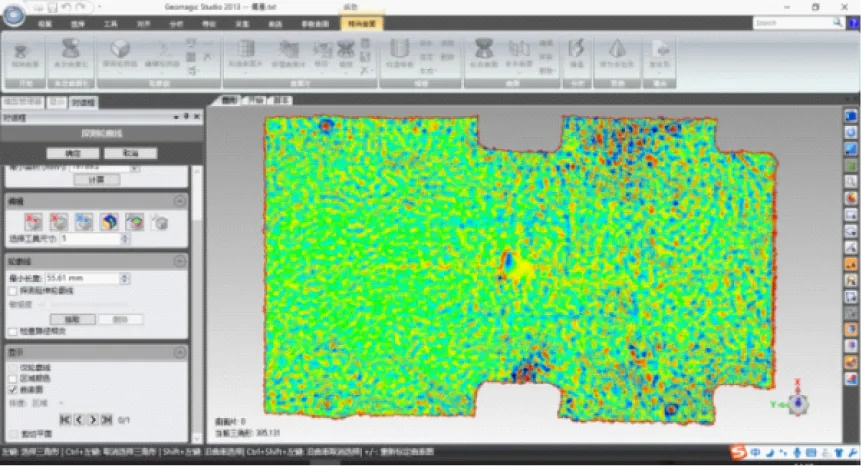

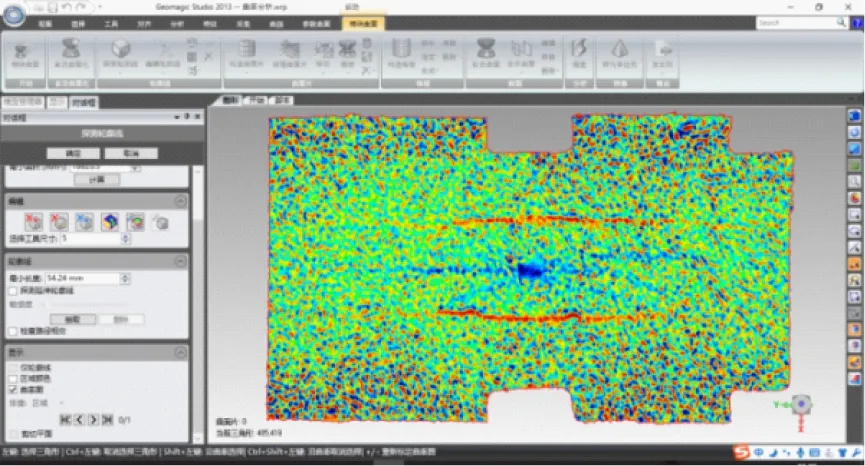

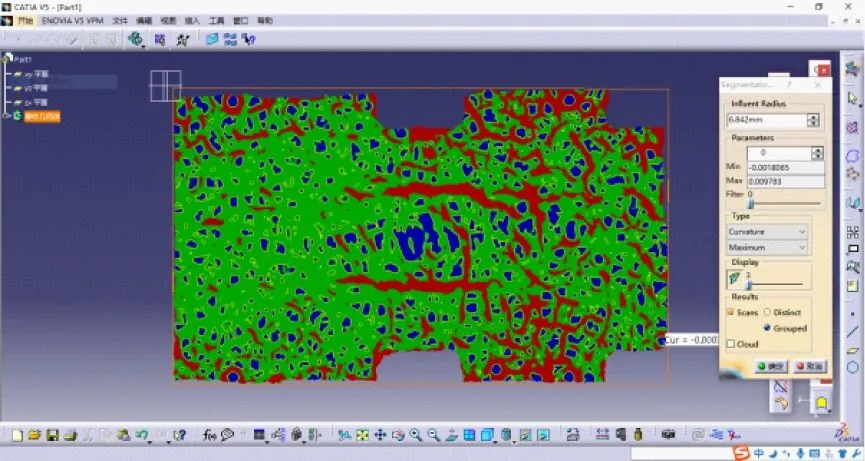

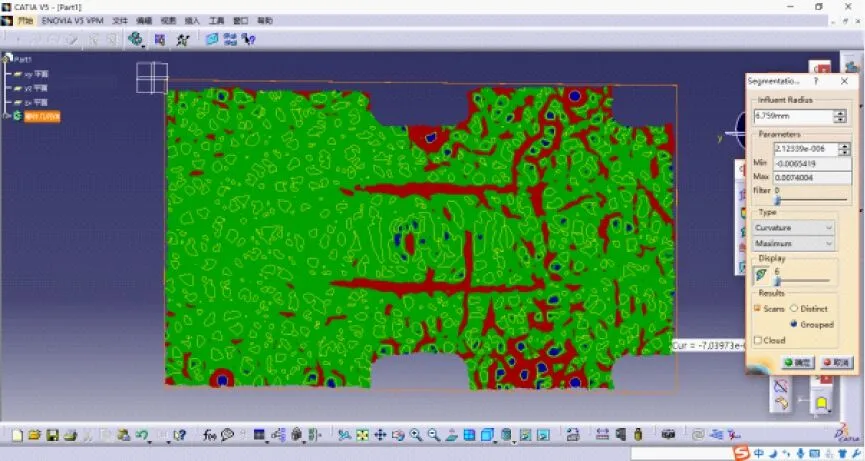

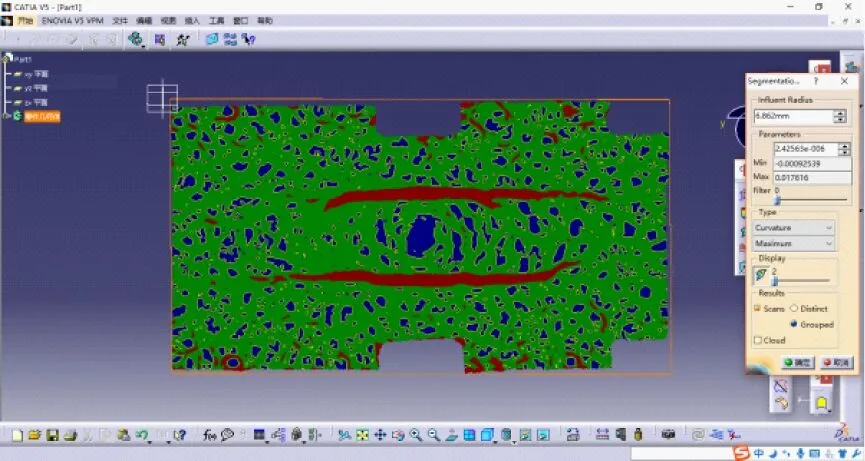

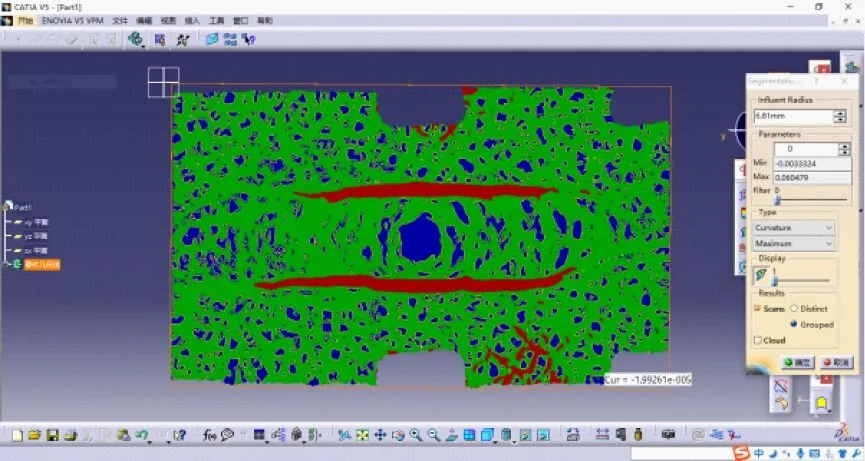

當結構形式確定,在確定的外荷載作用下,試驗梁任意截面處撓度、撓度曲線的二階偏導(曲率),與截面剛度滿足正相關。若結構在加載過程中發生結構性損傷,其相應位置處的試驗梁截面剛度在一定程度上會出現退化。截面剛度退化的同時,該處撓度測量值及其曲線在該處的曲率值將會相應出現突變,呈現出二階偏導不連續。由此,“橋梁面相學”理論思想,通過梁的撓度或撓度曲線的曲率是否出現突變來判斷結構中是否存在結構性損傷,建立鋼筋混凝土試驗箱梁頂板幾何形態與結構狀態間的聯系,分別采用Geomagic Studio如圖14~17所示,與CATIA如圖18~21所示,進行曲率分析,以工況4典型荷載等級為例,圖中曲率受原始曲率的影響,呈現雜亂的彩色斑點,紅色和藍色表示曲率色譜的兩個極值,紅色表示向上彎曲,藍色表示向下彎曲,因其相對曲率對比較小,暫不能觀測到明顯裂縫。

圖14 工況4—21 t曲率圖

圖15 工況4—26 t曲率圖

圖16 工況4—33 t曲率圖

圖17 工況4—41 t曲率圖

圖18 工況4—21 t曲率圖

圖19 工況4—26 t曲率圖

圖20 工況4—33 t曲率圖

圖21 工況4—41 t曲率圖

上述采用Geomagic Studio與CATIA進行幾何形態曲率分析后,與試驗過程中所測裂縫數據對比分析可知:試驗箱梁頂板端部受集中荷載作用時,箱梁頂板頂面裂縫主要以縱向延伸及環繞加載點的形式開展。試驗荷載16 t時,外側裂縫形成合圍;試驗荷載17 t時,內側裂縫形成合圍。合圍裂縫開展規律為以加載點為圓心,腹板變截面處間距為直徑的形式開展,縱向延伸開展規律為在全梁縱向沿腹板變截面線的形式開展。試驗梁頂板底面裂縫以沿加載點處發散的形式開展,試驗荷載在20 t時達到試驗梁縱向中心。試驗箱梁頂板中部受集中荷載作用時,箱梁頂板頂面裂縫主要以縱向延伸及環繞加載點的形式開展。試驗荷載35 t時,外側裂縫形成合圍;試驗荷載36 t時,內側裂縫形成合圍。試驗荷載38 t時,一條縱向裂縫發展至頂板端部且貫穿整個試驗梁頂板頂面。試驗梁頂板底面裂縫以沿加載點處發散的形式開展,試驗荷載在41 t時達到試驗梁縱向中心,一條發展至頂板最左端,后貫通整個試驗梁底板。不同加載位置,其裂縫均在近景攝影三維重建曲率分析結果中有所體現,如圖22所示。Geomagic中,工況2在試驗荷載22 t時裂縫有所體現,但主要裂縫軟件測量長度與實際長度有一定偏差,為實際0.5倍;工況4在試驗荷載33 t時裂縫有所體現,試驗荷載41 t時裂縫發展更為清晰明顯,此狀況與裂縫實際開展、尺寸相符。在CATIA曲率分析結果中,工況2在試驗荷載18 t時裂縫有所體現;工況4在試驗荷載21 t時裂縫有所體現,試驗荷載41 t時裂縫發展更為清晰明顯且頂板底面裂縫已貫穿頂板,此狀況與裂縫實際開展、尺寸相符。CATIA在相同試驗荷載作用下對裂縫發展的靈敏性均優于Geomagic,所構建的頂板幾何形態與結構狀態的規律均與試驗測試數據吻合。

圖22 頂板裂縫圖

4 誤差分析

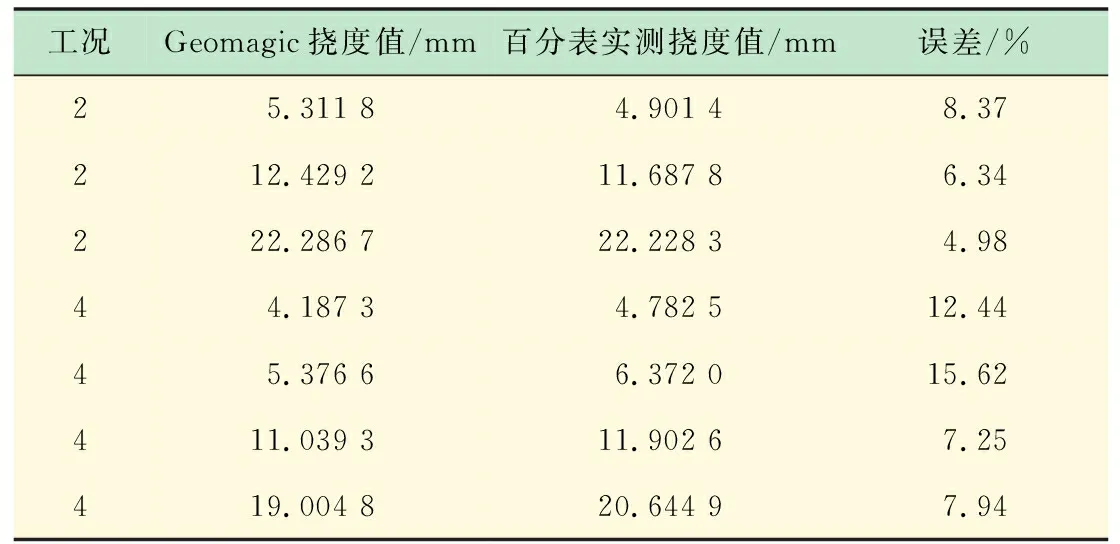

利用Geomagic Studio三維重建軟件在試驗箱梁模型中測得各工況百分表測點處撓度值,本試驗百分表測點均位于加載點處,將其與百分表所測真實值進行比較分析得出相對應誤差,僅以工況2與工況4為例,見表2。

表2 誤差分析

根據表2誤差對比分析可知,近景攝影三維重建模型其精度較高,工況2撓度值誤差平均為6.56%,工況4撓度值誤差平均為10.81%,工況2及工況4的撓度值誤差平均為8.99%,表明此方法能直觀地描述本試驗箱梁的幾何形態,滿足工程實踐要求。此外,工況2加載點處Geomagic撓度值大于百分表實測撓度值,工況4加載點處Geomagic撓度值小于百分表實測撓度值且工況4誤差大于工況2誤差,產生此種現象的原因是因為試驗測試過程中誤差計入了試驗梁整體縱向撓曲對測試數據的影響,其撓曲影響可以從實際測量值中減去以減小誤差,其荷載越小,誤差呈增長趨勢。

5 結 論

基于“橋梁面相學”理論,針對大尺度鋼筋混凝土箱梁課題組開展了多荷載工況靜力試驗,研究了近景攝影三維重建獲取試驗箱梁頂板幾何形態信息和裂縫開展信息,對比分析了試驗數據與模型數據,建立了箱梁頂板幾何形態與結構狀態間的關系,主要結論如下:

(1) 基于“橋梁面相學”理論的近景攝影三維重建技術,將傳統百分表等接觸式測量的點觀測轉換為非接觸式的面觀測。全方位體現試驗箱梁在試驗過程中的響應狀況,描述了試驗箱梁整體位移及結構狀態,豐富了試驗箱梁空間曲面形態的變化信息及裂縫開展信息,提供可量化分析的科學依據。

(2) 針對大尺度鋼筋混凝土箱梁開展了試驗箱梁頂板端部、中部在分別承受集中荷載時的荷載-結構狀態-幾何形態關系試驗研究。若結構在加載過程中發生結構性損傷,其相應位置處的試驗梁截面剛度在一定程度上會出現退化。截面剛度退化的同時,該處撓度測量值及其曲線在該處的曲率值將會相應出現突變。通過梁的撓度或撓度曲線的曲率是否出現突變來判斷結構中是否存在結構性損傷,建立了鋼筋混凝土試驗箱梁頂板幾何形態與結構狀態間的聯系。

(3) 近景攝影三維重建模型其精度較高,本試驗工工況2撓度值誤差平均為6.56%,工況4撓度值誤差平均為10.81%,工況2及工況4的撓度值誤差平均為8.99%,能直觀地描述本試驗箱梁的幾何形態,滿足工程實踐要求。但若受噪聲或體外孤點等干擾因素及試驗箱梁整體縱向撓曲影響,可能引起較大誤差,應予實際測量值中扣除以修正誤差。