基于S7-300PLC高溫泵試驗用水加熱控制系統設計

朱景紅,王汝才,竇青青

(山東省農業機械科學研究院,山東濟南 250100)

0 引言

隨著我國工業化進程的高速發展,在煉油、石油化工以及電力等行業中,高揚程高速水泵用于輸送高溫介質已很普遍。如煉油廠所需的用于輸送聚丙烯導生液的高速水泵介質溫度和揚程分別為340℃和340 m。在核電二次回路系統中,有各種各樣的給水泵需要為蒸汽發生器供水,這些給水泵一般都在高溫高壓條件工作,其性能及運行可靠性將直接對核電能力及安全產生影響[1-3]。所以出廠前必須對該類高溫高壓泵進行試驗。

傳統水泵控制系統主要是由繼電器控制線路組成,器件排列復雜,存在繁瑣的二次接線,而且控制柜體積相對較大、調試檢修以及可靠性低。采用PLC實現水泵測試控制大大提高設備在線故障檢測能力以及系統的自動化水平,主要原因是取消了所有的中間環節和二次接線,手動按鈕取消,全部集成到上位機控制面板上,人員只需在中控室即可完成所有試驗操作。PLC控制相對傳統的專用測量儀器與儀表的水泵微機測試系統而言,其處理速度快、精度高、抗干擾能力強以及實時控制性更好[4-5]。

本文作者采用S7-300PLC核心控制來實現高溫離心泵閉式管路試驗,主要控制參數有試驗過程中試驗用水的加熱、試驗中各類閥門及各檢測參數(如流量、壓力、液位)等。主要分析加熱系統的控制情況,控制過程中采用分段比例控制思想、死區寬度理論以及均值濾波等,整個加熱控制系統運行良好,保證整個閉式管路試驗的順利進行。

1 測控系統分布式網絡構成

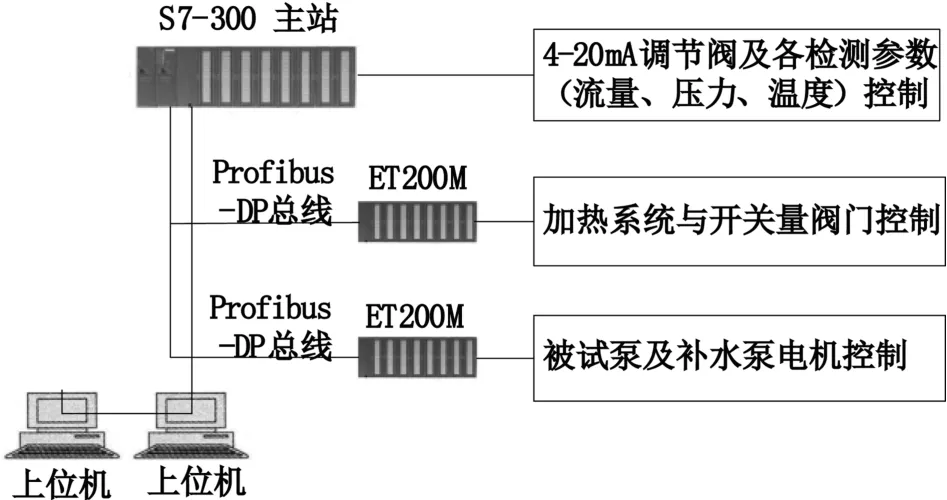

測試系統的控制參數主要有溫度、開關量閥門、4~20 mA閥門以及各類4~20 mA檢測信號的相關邏輯控制。采用基于S7-300PLC的分布式控制系統解決方案,一個主站兩個從站,主從站結構方式為:主站部分模塊控制4~20 mA調節閥以及壓力、流量、溫度等4~20 mA檢測信號,一個從站實現對加熱系統以及開關量閥門的控制,另一個從站控制被試泵電機,上位機采用易控組態軟件作為監控平臺,主從站之間采用Profibus-DP總線連接,上位機和PLC之間采用TCP/IP通訊協議進行通訊。上位機主要進行人機界面設置以及分析泵的性能,并輸出試驗曲線和試驗報告等。

分布式網絡結構如圖1所示,主站在一個控制柜內,另外兩個從站在一個控制柜內,上位機安裝在中心監控室。采用ET200M結構作為網絡結構中的從站,通過Profi?bus-DP總線建立主站CPU和ET200M從站之間的通信連接。然后根據測試系統控制回路、以及模擬量和數字量的多少,在Step7中對網絡結構進行組態,并分配從站地址[6]。主站采用PS3075A(電源)模塊,從站采用SITOP電源模塊,中央處理單元采用313C-2DP,模擬量輸入模塊采用SM331,模擬量輸出模塊采用SM332,數字量輸入模塊采用SM321,數字量輸出模塊采用SM322。

圖1 分布式網絡結構組成框圖

ET200M是高密度配置的模塊化I/O站,是免維護的DP從站。主要由從站接口模塊IM153-2、功能模塊和I/O模塊構成。其中IM153-2模塊是信號模塊、功能模塊和通信處理器的I/O接口,支持在主站系統中對ET200M進行組態、參數化和編程等功能,同樣也支持對其進行調試和診斷。

2 加熱控制系統設計

2.1 溫度控制回路組成

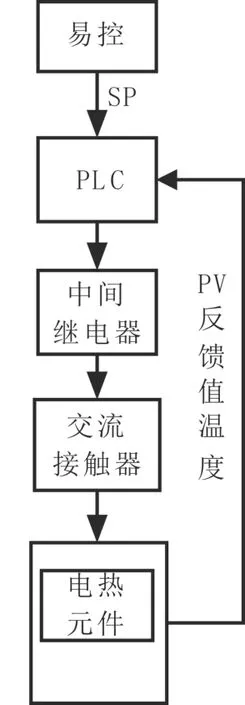

由于被試泵為高溫泵,對其進行閉式管路試驗,首先需要對儲水罐內水加熱到指定數值。該試驗電加熱裝置從罐體底部內置3根1.2m長的加熱棒。試驗要求:試驗時水溫需達到某一設定值,該設定值可根據泵的型號由試驗人員進行設定,要求溫度偏差±0.5℃。所以罐體內水溫控制是主要控制參數,也是整個控制系統的難點,其余參數的測量可在PLC中采用STL語言編程實現。溫度采集利用PT100溫度傳感器,溫度信號經過壓力變送器后傳輸給PLC模擬量輸入模塊SM331,經過PLC分析運算后通過模擬量輸出模塊SM332輸出,進而控制加熱棒。控制過程采用了分段比例控制思想,通過在STEP7編程軟件中編寫程序,控制加熱棒的開啟。溫度控制回路如圖2所示,主要由易控、PLC、中間繼電器、交流接觸器以及電熱元件組成。

圖2 溫度控制回路

2.2 溫度傳感器數據采集處理

由于罐體上只安裝有一個溫度傳感器,受外界溫度變化,罐體內水流動以及硬件自身精度等因素的影響,采集一個溫度信號進行傳輸處理并不準確。該試驗采用軟件濾波方式來保證溫度數值的穩定準確性。常用的軟件濾波方式有限幅濾波、均值濾波、中指濾波等。本試驗采用的是均值濾波的方式,程序中設定每50 ms取一個溫度值并依次排列,這樣順序取10個數值,然后去掉最大值和最小值,剩余的取平均值,其中部分程序如下,該段程序采用的是結構化控制語言(SCL)編寫的。之所以用該語言編寫是因為SCL在數據處理方面,可以直接用公式的形式進行數據運算;此外處理一些循環類、分支選擇類、條件判斷類的邏輯時也很方便。

VAR_OUTPUT//Output Parameters

PIW_OUT:REAL;

END_VAR

VAR_TEMP//Temporary Variables

END_VAR

VAR//Static Variables

PIW_IN_REAL:REAL;

DATA_STORE:ARRAY[0..9]OF real;

F_COUNT:INT;

TOTAL_DATA:REAL;

END_VAR//Statement Section

TOTAL_DATA:=0.0;

PIW_IN_REAL:=PIW_IN;

FOR F_COUNT:=0 TO 8 BY 1 DO

DATA_STORE[F_COUNT]:=DATA_STORE[F_COUNT+1];

END_FOR;

DATA_STORE[9]:=PIW_IN_REAL;

FOR F_COUNT:=0 TO 9 BY 1 DO

TOTAL_DATA:=TOTAL_DATA + DATA_STORE[F_COUNT];

END_FOR;

2.3 分段比例控制的應用

如何控制3根加熱棒,使其達到試驗需求溫度。如果采用通用控制同時開啟3根加熱棒,雖然初始加熱速度快,但是由于每根加熱棒的功率是15kW,功率比較大,何時停止加熱就很難把握,過早停止溫度達不到指定要求,過晚停止溫度會超過設定值很多。不僅有升溫的過程,同時也會有降溫的過程,因為試驗管路直徑為DN50,所以試驗運行初期,管路里面的水為涼水,涼水循環進入罐體,罐內水溫必然下降,這時再如何控制加熱系統是一個難題。

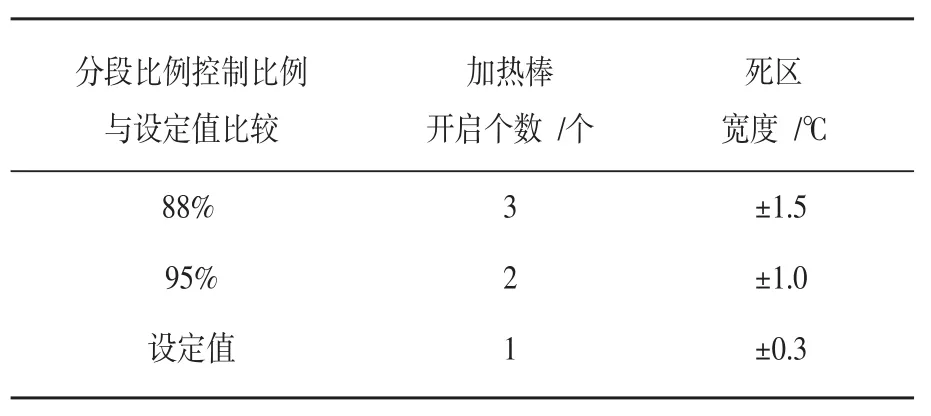

為解決上述問題,在程序編寫時加入分段比例控制的思想,可以提高控制系統性能,使調節時間短且超調小[7-8]。具體控制過程如下:首先是升溫過程,當罐體內水溫由室溫上升過程中,啟動3根加熱棒,當檢測到罐內溫度達到設定溫度值88%時,關掉其中一根加熱棒,當罐內溫度上升到設定溫度值95%時,再關掉其中一根加熱棒,直到罐內溫度達到設定值時,3根加熱棒全部關閉。其次是降溫過程,當罐內溫度低于設定值時開啟一根加熱棒,涼水循環進入罐體內,會導致水溫繼續下降,當檢測溫度值達到設定值的95%時,開啟兩根加熱棒,同理當罐內溫度達到設定值的88%時,則3根加熱棒均開啟。當然整個升溫降溫是一個循環的過程,直到達到試驗設定值,分段比例控制設定見表1所示。

控制過程中除了采用分段比例控制之外,同時也考慮到加熱時間的問題。因為可能存在如下情況:當開啟一根加熱棒或兩根加熱棒加熱一段時間之后,罐體內升溫加速度下降,導致前后溫差變化不大,遲遲達不到設定溫度值,這時就需要通過控制再開啟第2根或者第3根加熱棒,改變當前溫度升溫慢的問題。

除此之外,還可能存在如下問題,在程序中均進行了控制:

(1)如果4~20 mA溫度信號檢測斷線或者短路,加熱系統會自動停止;

(2)當3根加熱棒都開啟的情況下,加熱較長一段時間后,溫度測定值前后變化很小,即整個加熱系統可能出現故障,此時系統會自動停止并報警;

(3)由于所用加熱棒單根功率為15 kW,啟動電流較大,如果加熱過程中同時開啟3根加熱棒會對電網造成很大沖擊,為了保護各電器元件,在程序中設定3根加熱棒依次順序啟動,時間間隔為5 s。另一種情況是,當罐內溫度快達到設定值時,操作人員突然改變了設定值,如原設定值為100℃,此時罐內溫度接近100℃,一根加熱棒處于開啟狀態,此時操作人員突然將設定值改為200℃,那么按照分段比例控制來說,就應該開啟三根加熱棒,那么另外兩根加熱棒的開啟也需要采用順序啟動的方式,這些均寫入到程序當中,避免電流沖擊過大。

2.4 死區寬度理論的應用

在控制系統中,某些執行機構如果頻繁動作,會導致小幅振蕩,造成嚴重的機械磨損。從控制要求來說,很多系統又允許被控量在一定范圍內存在誤差。帶死區的控制能防止執行機構的頻繁動作。即所謂的死區寬度,就是設定一個范圍,使信號在這個范圍內不起作用。

試驗中為防止加熱棒頻繁開啟,引用死區寬度理論,死區寬度值具體設定見表1。由于水溫設定值是用戶根據被試泵型號設定的,所以假如設定值為100℃,則升溫過程中,當溫度達到設定值88%即88℃時,設定死區寬度正偏差為+1.5℃,所以當檢測溫度為達到89.5℃時,則需要關掉一個加熱棒;溫度繼續上升到設定值的95%即95℃時,設定死區寬度正偏差為+1.0℃,所以當檢測溫度為96℃時,再關掉一根加熱棒;最后當溫度達到設定值100℃時,設定死區寬度正偏差為+0.3℃,則當檢測溫度值為100.03℃時,加熱棒全部關閉。同理降溫過程死區寬度理論應用過程一樣,此處不再贅余。

表1 分段比例控制及死區寬度設定表

死區寬度設置大小不同,越接近設定值時死區寬度設置越小,主要為了保證加熱精度。

3 結論

針對高溫閉式管路試驗臺,建立基于S7-300PLC的分布式控制系統,采用PLC313C-2DP主站、ET200M從站的網路結構方式,配有VB6.0開發環境開發的水泵性能測試軟件,工控軟件(易控)開發環境開發的測控系統軟件作為工控機。主要就試驗過程中加熱控制系統進行了開發與應用,編程過程中引入分段比例控制思想、死區寬度理論、均值濾波以及加熱元件順序啟動等關鍵控制思想。整個控制系統可靠性高、穩定性好而且操作簡便,界面清晰,實現了整個高溫泵測試系統的自動化控制。