焦爐煤氣噴吹鐵礦石燒結過程的靜態模型和工藝優化

倪文杰, 鄒宗樹, 李海峰, 張穎異

(1.東北大學 多金屬共生礦生態利用教育部重點實驗室,沈陽 110819;2.東北大學 冶金學院,沈陽 110819;3. 安徽工業大學 冶金工程學院,安徽 馬鞍山 243002;4. 重慶大學 材料科學與工程學院,重慶 400030)

在鋼鐵企業中,煉鐵工序能耗占鋼鐵企業總能耗的69.41%,其中燒結工序能耗約占整個企業能耗的10%~20%,是僅次于高爐的一大耗能工序[1],與此同時燒結工序產生的CO2、SO2、NOx等污染物對環境的危害隨著工業的發展越來越突出,因此如何能降低固體燃料消耗,減少CO2、SO2、NOx等污染物的排放量成為鋼鐵企業的當務之急.

日本JFE鋼鐵公司開發了燒結機噴吹氫系氣體燃料技術[2],該技術能夠在不增加固體燃料配比的前提下提高燒結礦質量,目前已經在京濱一廠成功應用.采用氫系氣體燃料噴吹工藝的同時,降低固體燃料配比,可以避免燒結料層底部溫度過高,有利于改善燒結礦質量,同時也減少了CO2、SO2、NOx等污染物的排放.程志龍等[3]在實驗室條件下,對使用木炭結合噴吹氣體燃料工藝部分的替代焦粉進行了研究,結果表明在合適的木炭比例和氣體噴吹量下,在不降低燒結礦生產率的前提下,可以優化燒結料層溫度場,提高產品質量.

綜上所述,氣體燃料噴入技術在保證燒結礦質量的前提下,節能減排的優勢顯著.在考察研究國外燒結新工藝的基礎上,結合我國鋼鐵企業的生產實際[4],如何利用企業現有的、富余的、可利用的焦爐煤氣來降低固體燃料消耗和減少污染物的排放是當前亟待解決的技術難題.

本文從物料平衡與能量平衡的計算[5]出發,建立了焦爐煤氣噴吹鐵礦石燒結過程的靜態模型,考察了不同焦爐煤氣噴吹工藝的物料與能量消耗,旨在說明焦爐煤氣噴吹比例、噴吹面積和富氧等因素對固體燃料消耗和污染物排放的影響,為燒結新工藝的付諸實踐提供參考.

1 焦爐煤氣噴吹工藝流程

焦爐煤氣噴吹鐵礦石燒結過程工藝流程如圖1所示,其原理是從燒結機料層表面噴灑低于著火濃度的焦爐煤氣,在燒結負壓作用下,焦爐煤氣隨著空氣被抽入到燒結礦層,當到達燒結燃燒層上方高溫區時發生燃燒反應,提供新的高溫區,減緩了燒結高溫區物料的冷卻速度,延長了新生成的燒結礦在高溫區的保持時間,從而提高燒結礦強度[6].相應減少的固體燃料配入量則使固體燃料燃燒產生的高溫區的最高溫度降低,有助于改善燒結礦的還原性[7],并且降低環境污染.

圖1 焦爐煤氣噴吹鐵礦石燒結過程工藝流程圖Fig.1 Schematic diagram of iron ore sintering process with coke oven gas injection

2 焦爐煤氣噴吹工藝靜態模型

焦爐煤氣噴吹鐵礦石燒結過程工藝靜態模型[8]主要由一個主模塊和六個子模塊組成,如圖2所示,其建立和求解過程,在此不再贅述.其中,子模塊分別為固體原料模塊、氣體燃料模塊、空氣模塊,操作條件模塊、物料平衡模塊、熱平衡模塊.在主模塊中給定鐵礦石燒結不同工藝條件下的操作參數,通過對各元素平衡方程進行循環、迭代求解,可計算出鐵礦石量、含碳小球量、生石灰量、石灰石量、白云石量、爐塵量及焦粉量,同時還可進一步獲得空氣量、點火煤氣量、保溫煤氣量、燒結煙氣成分、燒結礦成分等.

圖2 焦爐煤氣噴吹工藝靜態模型模塊結構圖Fig.2 Module structure of static model for iron ore sintering with coke oven gas injection

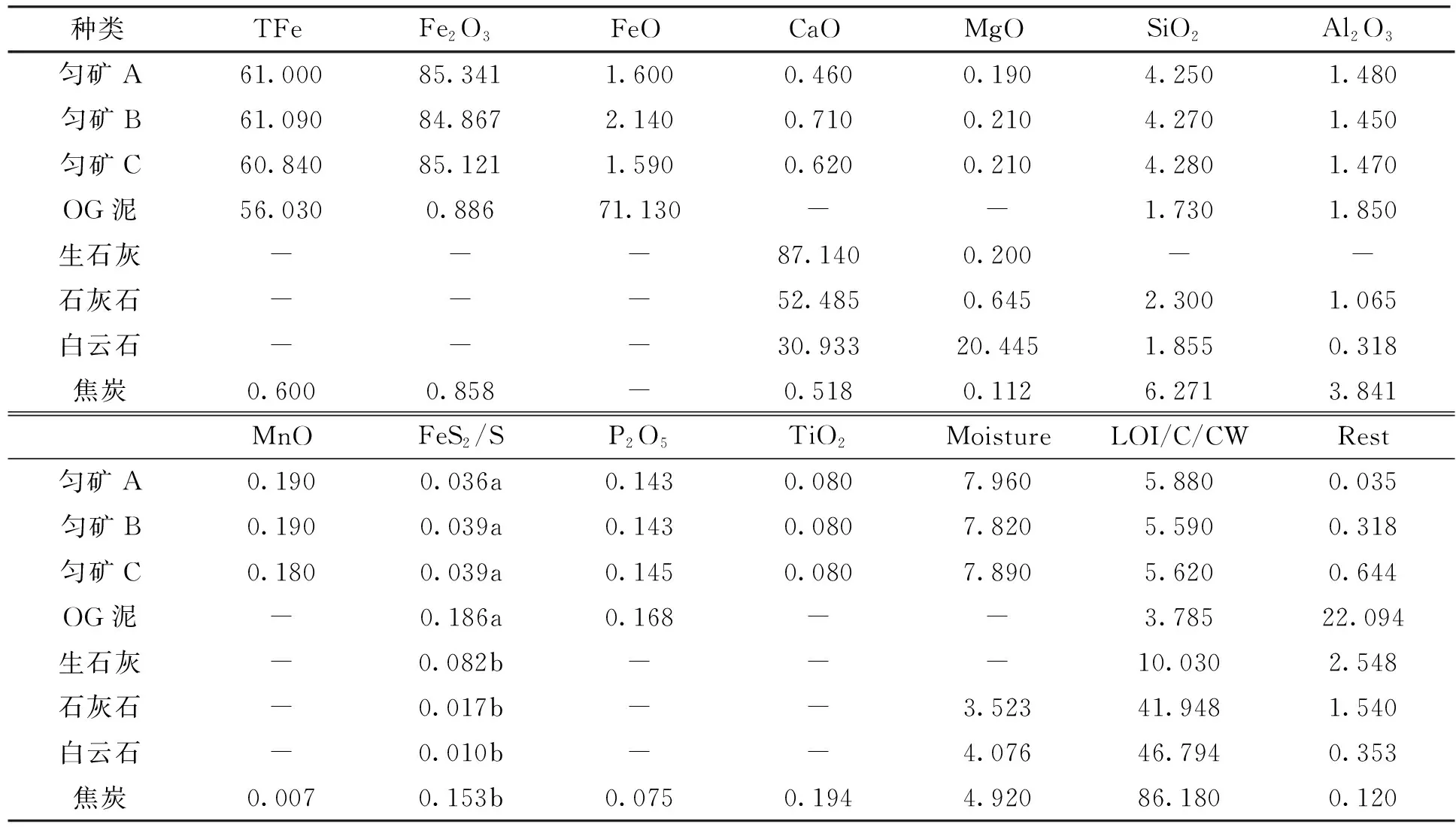

焦爐煤氣噴吹鐵礦石燒結過程工藝靜態模型的計算中,所用的鐵礦石、爐塵、熔劑、焦粉、燒結礦以及焦爐煤氣化學成分均來自國內某鋼鐵企業,具體成分如表1、表2和表3所示.

焦爐煤氣噴吹鐵礦石燒結過程工藝包括點火、保溫、焦爐煤氣噴吹和抽風燒結等過程,其操作參數如表4所示,模型中噴吹煤氣量計算公式如下:

噴吹煤氣量=燒結空氣基準體積×煙罩面積覆蓋比例×噴吹比例

式中, 燒結空氣基準體積以傳統燒結為基準,為一常數,本模型中取值1 223.0 m3/t.

表1 燒結礦的化學成分(質量分數)

表2 原料化學成分(質量分數)

注: a表示以FeS2形式存在,b表示以S形式存在.

表3 焦爐煤氣化學成分及熱值

在給定的原料成分條件下,以物料平衡和能量平衡為基礎[9],建立靜態數學模型,計算流程如圖3所示.

圖3 程序計算流程圖Fig.3 The program flow chart

名稱參數w(FeO)/%7.5產量/kg1 000堿度1.8脫硫率/%90空氣過剩系數(點火)1.4空氣過剩系數(保溫)1.4空氣過剩系數(抽風燒結)1.8干料溫度/℃50鋪底料溫度/℃100燒結煙氣溫度/℃120燒結餅溫度/℃600返礦比/%20鋪底料比例/%10水分比例/%8漏風率/%40熱損失/%10

3 模型驗證

如表5所示,通過國內某鋼鐵企業現場數據和本文數學模型計算結果進行對比,實驗結果和計算結果誤差在3%以內,故本文所建立的模型是合理的、準確的.

表5 現場數據與計算結果對比

4 模型計算結果及討論

采用焦爐煤氣作為氣體燃料進行噴吹,分別考察三種參數對鐵礦石燒結過程固體燃料消耗、CO2排放量、SO2排放量和煙氣排放量的影響,包括煙罩面積覆蓋比例40%~100%,噴吹比例0.1%~0.5%(體積分數),氧氣體積分數21%~30%.

4.1 焦爐煤氣噴吹比例對燒結的影響

圖4 噴吹比例對焦粉單耗的影響Fig.4 Effect of gas injection on coke powder consumption

不同焦爐煤氣噴吹比例對燒結固體燃料消耗的影響如圖4所示.由圖可知,傳統鐵礦石燒結工藝中,焦粉單耗為52.037 kg/t;當煙罩面積覆蓋比例為40%時,隨著噴吹比例的增加,焦粉單耗不斷降低,其中噴吹比例為0.5%時,焦粉單耗為50.363 kg/t,與傳統燒結工藝相比,焦粉單耗減少了1.674 kg/t,減少比例為3.22%.其原因是噸礦燒結過程所需熱量不變,在噴吹面積比例一定的前提下,隨著焦爐煤氣噴吹比例增加,焦爐煤氣燃燒熱替代部分焦粉燃燒熱,則所需焦粉量就會減少.

圖5 噴吹比例對燒結過程CO2排放量、SO2排放量和煙氣排放量的影響Fig.5 Effect of gas injection on emissions of CO2, SO2 and flue gas

不同焦爐煤氣噴吹比例對燒結過程CO2排放量、SO2排放量和煙氣排放量的影響如圖5所示.由圖可知,傳統鐵礦石燒結工藝中CO2排放量、SO2排放量和燒結煙氣排放量分別為224.169、0.694和1 903.942 kg/t;隨著噴吹比例的增加,CO2排放量、SO2排放量和煙氣排放量均不斷降低,當噴吹比例為0.5%時,與傳統燒結工藝相比,CO2排放量、SO2排放量和煙氣排放量分別減少了3.012、0.004和23.597 kg/t,減少比例分別為1.34%、0.58%和1.24%.其原因是焦炭是產生CO2、SO2的根源,焦爐煤氣的主要成分為氫氣,用其替代部分固體燃料后,可使燒結過程的CO2排放量、SO2排放量相應降低[4].

4.2 煙罩面積覆蓋比例對燒結的影響

在噴吹比例為0.5%時,考察了不同煙罩面積覆蓋比例對鐵礦石燒結過程焦粉單耗、CO2排放量、SO2排放量和煙氣排放量的影響.

不同煙罩面積覆蓋比例對燒結固體燃料消耗的影響見圖6所示.可以看出,隨著煙罩面積覆蓋比例的增加,焦粉單耗逐漸減少,當煙罩面積覆蓋比例為100%時,焦粉單耗最低可達47.861 kg/t,和傳統工藝相比焦粉單耗減少了4.176 kg/t,減少比例為8.03%.在燒結過程熱量收入不變的前提下,焦爐煤氣噴吹比例為0.5%時,隨著煙罩面積覆蓋比例的增加,焦爐煤氣能夠替換更多的熱量,從而減少了焦粉單耗.

圖6 煙罩面積覆蓋比例對焦粉單耗的影響Fig.6 Effect of hood area on coke powder consumption

不同煙罩面積覆蓋比例對燒結過程CO2排放量、SO2排放量和煙氣排放量的影響如圖7所示.可以看出,隨著煙罩面積覆蓋比例的增加,CO2排放量、SO2排放量和煙氣排放量逐漸減少,當煙罩面積覆蓋比例為100%時,CO2排放量和煙氣排放量分別為216.656、0.683和 1 848.077 kg/t,與傳統燒結工藝相比,CO2排放量、SO2排放量和煙氣排放量分別減少了7.513、0.011和55.865 kg/t,減少比例分別為3.35%、1.59%和2.93%.同樣,其原因是焦炭是產生CO2、SO2的根源,焦爐煤氣的主要成分為氫氣,用其替代部分固體燃料后,可使燒結過程的CO2排放量、SO2排放量相應降低.

圖7 煙罩面積覆蓋比例對燒結過程CO2排放量、SO2排放量和煙氣排放量的影響Fig.7 Effect of hood area on emissions CO2, SO2 and flue gas

4.3 富氧對焦爐煤氣噴吹工藝的影響

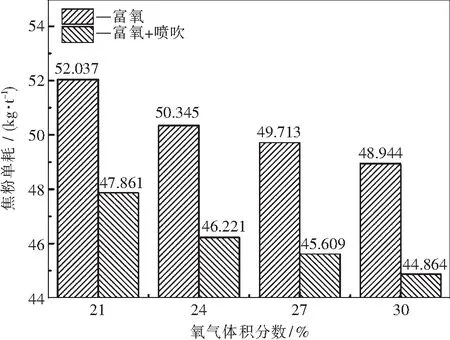

富氧、富氧和焦爐煤氣組合噴吹工藝對燒結固體燃料消耗的影響如圖8所示.可以看出,單純富氧時,隨著氧氣體積分數的增加,焦粉單耗逐漸降低,當氧氣體積分數為30.0%時,焦粉單耗為48.944 kg/t,和傳統工藝相比焦粉單耗減少了3.093 kg/t,減少比例為5.94%;富氧和焦爐煤氣組合噴吹時,噴吹比例為0.5%,煙罩面積覆蓋比例為100%時,除氣體燃料外,對吸入空氣進行富氧,隨著氧氣體積分數的增加,焦粉單耗逐漸降低且降幅較大,當氧氣體積分數為30.0%時,焦粉單耗可降至44.864 kg/t,和傳統工藝相比焦粉單耗減少了7.173 kg/t,減少比例為13.78%.富氧時,由于空氣中氧氣體積分數提高,減少了物料收入項的冷空氣的攝入,同時也減少了焦粉燃燒產生的含熱廢氣量,故焦粉單耗降低;富氧和焦爐煤氣組合噴吹時,在減少物料收入項冷空氣和焦粉燃燒產生的廢氣量的同時,噴吹焦爐煤氣產生了更多的熱量,所以焦粉單耗進一步降低,與前人文獻[10]研究結果一致.

圖8 氧氣體積分數對焦粉單耗的影響Fig.8 Effect of oxygen concentration on coke powder consumption

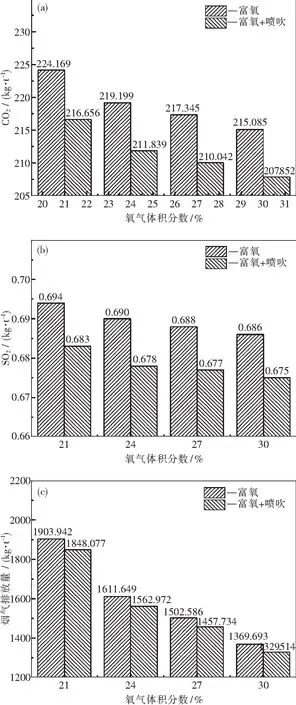

富氧、富氧和焦爐煤氣組合噴吹工藝對燒結過程CO2排放量、SO2排放量和煙氣排放量的影響見圖9所示.可以看出,單純富氧時,隨著氧氣體積分數的增加,CO2排放量、SO2排放量和煙氣排放量逐漸減少,當氧氣體積分數為30.0%時,和傳統工藝相比,CO2排放量、SO2排放量和煙氣排放量分別減少了9.084、0.008和534.249 kg/t,減少比例分別為4.05%、1.15%和28.06%;富氧和焦爐煤氣噴吹組合噴吹時,隨著氧氣體積分數的增加,CO2排放量、SO2排放量和煙氣排放量大幅降低,當氧氣體積分數為30.0%時,與傳統工藝相比,CO2排放量、SO2排放量和煙氣排放量分別減少了16.317、0.019和574.485 kg/t,減少比例分別為7.28%、2.74%和30.17%.單純富氧時,能夠減少了物料收入項的冷空氣的攝入,同時也減少了焦粉燃燒產生的廢氣量;富氧和焦爐煤氣組合噴吹時,一方面物料收入項中冷空氣攝入量減少,焦粉燃燒產生的廢氣量減少,另一方面由于焦爐煤氣的主要成分是氫氣,燃燒產物是H2O,故CO2和煙氣排放量降低.

圖9 氧氣體積分數對燒結過程CO2排放量、SO2排放量和煙氣排放量的影響Fig.9 Effect of oxygen concentration on emission CO2, SO2 and flue gas

5 結 論

開發了焦爐煤氣噴吹鐵礦石燒結工藝靜態模型,并應用模型計算了焦爐煤氣噴吹工藝的關鍵參數對工藝過程的影響,為燒結新工藝的開發提供參考.主要獲得以下結論:

(1) 采用焦爐煤氣噴吹工藝,當煙罩面積覆蓋比例為40%時,隨著噴吹比例的增加,焦粉單耗減少,當噴吹比例為0.5%時,與傳統工藝相比,焦粉單耗、CO2排放量、SO2排放量和煙氣排放量分別減少1.674,3.012,0.004和23.597 kg/t,減少比例分別為3.22%,1.34%,0.58%和1.24%.

(2) 采用焦爐煤氣噴吹工藝,當噴吹比例為0.5%時,隨著焦爐煤氣噴吹面積煙罩面積覆蓋比例的增加,焦粉單耗逐漸減少,當煙罩面積覆蓋比例為100%時,與傳統工藝相比,焦粉單耗、CO2排放量、SO2排放量和煙氣排放量分別減少4.176,7.513,0.011和55.865 kg/t,減少比例分別為8.03%,3.35%,1.59%和2.93%.

(3) 采用富氧工藝,隨著氧氣體積分數的增加,焦粉單耗逐漸降低,當氧氣體積分數為30.0%時,與傳統工藝相比,焦粉單耗、CO2排放量、SO2排放量和煙氣排放量分別減少3.093,9.084,0.008和534.249 kg/t,減少比例分別為5.94%,4.05%,1.15%和28.06%.

(4) 采用焦爐煤氣和富氧組合噴吹工藝,噴吹比例為0.5%,煙罩面積覆蓋比例為100%,氧氣體積分數為30.0%時,焦粉單耗最低,CO2排放量、SO2排放量和煙氣排放量最少.與傳統工藝相比,焦粉單耗、CO2排放量、SO2排放量和煙氣排放量分別減少7.173,16.317,0.019和574.485 kg/t,減少比例分別為13.78%,7.28%,2.74%和30.17%.