熱障陶瓷涂層與紅外輻射涂層在氣動熱防護中的作用

王艷

(遼寧省輕工產品質量檢測院,沈陽市110032)

關健詞:熱障陶瓷涂層;紅外輻射陶瓷涂層,氣動熱防護;鈦合金

1 前言

飛行器以高超聲速在大氣中飛行時,由于激波壓縮、粘性摩擦等作用,造成壁面附近氣溫升高,高溫空氣不斷向低溫壁面傳熱,引起強烈的氣動加熱[2-3]。例如在1000 m以上高空,巡航導彈以2.5馬赫速度飛行10 s后其外表蒙皮溫度可達700 K。飛行器表面溫度過高,對飛行器會產生不利影響,主要表現為蒙皮金屬材料在高溫環境下,金屬材料的力學性能下降,同時在飛行狀態下,由于氣動摩擦熱,還會使蒙皮內部器件性能失效,因此,對高超聲速飛行器表面進行熱防護是非常必要的。

高超聲速飛行器表面熱防護不同于普通熱防護,高超聲速飛行器由于飛行速度及飛行距離的極限設計要求,對飛行器的外觀形狀、大小和重量等都有極為苛刻的要求,總體原則要求飛行阻力小、重量盡可能輕,飛行器表面熱防護不影響原設計飛行動力性能,同時增重要小。

氧化鋯熱障涂層(TBC)廣泛應用在航空發動機和燃汽輪機葉片上,可降低氣冷高溫部件溫度50~200℃[4]。本文采用由ZrO2熱障涂層(TBC)與高紅外輻射涂層組成的復合陶瓷涂層,復合陶瓷涂層厚度在0.3~0.5 mm,測試復合陶瓷涂層的隔熱及綜合降溫效果,為鈦合金蒙皮氣動熱防護提供指導依據。

2 實驗部分

2.1 原材料

氧化鎂(22~24%)穩定氧化鋯、高紅外輻射陶瓷涂料為遼寧省輕工科學院產;Y2O3-ZrO2納米涂層材料為中國地質大學(武漢)產;鎳鉻鋁釔底層(過渡層)材料為中科院金屬研究所產。

2.2 復合陶瓷涂層制備

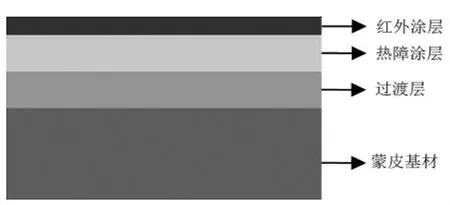

涂層結構:復合陶瓷涂層結構設計如圖1所示。

圖1 復合涂層結構示意圖

金屬試片采用120 mm×100 mm×3 mm高溫合金,在高溫合金試片一面的中心部位釬焊熱電偶,然后在該面進行吹砂,采用METCO(7M)等離子噴涂設備先噴涂0.1 mm左右鎳鉻鋁釔底層(過渡層),然后噴涂氧化鋯陶瓷涂層,涂層總厚度控制在0.3 mm左右,然后冷噴涂0.1~0.2 mm紅外陶瓷涂料。為做性能比較,氧化鋯熱障涂層采用兩種材料,分別為氧化鎂穩定氧化鋯和Y2O3-ZrO2納米TBCs材料。

2.3 測試方法及原理

專門設計制作在兩端能夠同時開門的箱式電爐,要求爐門嵌入爐膛的深度可調,以滿足兩端爐門放試片位置溫度相同。兩端爐門設計制作,要求在擋爐門位置方便試片插入。第一步,在兩端爐門各放一片釬焊熱電偶的空白試片,微調爐門嵌入爐膛深度,使兩端爐門高溫合金試片上熱電偶的讀數一致(代表兩端爐門試片位置溫度一致)。第二步,撤掉一端爐門上的空白試片,替換上制備好的復合陶瓷涂層試片,陶瓷涂層試片放置時,噴涂涂層一面背向爐膛。通過熱電偶讀出的兩端爐門試片溫度差即為復合涂層的降溫效果。為使復合涂層降溫性能檢測接近實際工況,用2個電風扇選擇低速擋,距離爐門試片各0.5 m處吹風。

2.4 測試設備

該設備為中科院沈陽計算技術研究所設計制作,檢測過程中自動控溫,計算機自動數據采集。

3 實驗結果

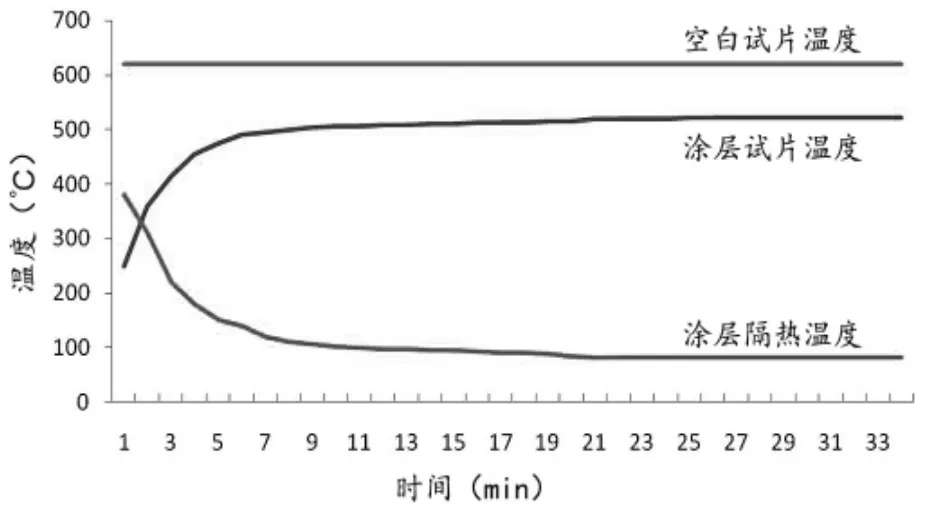

3.1 氧化鎂穩定氧化鋯涂層隔熱性能

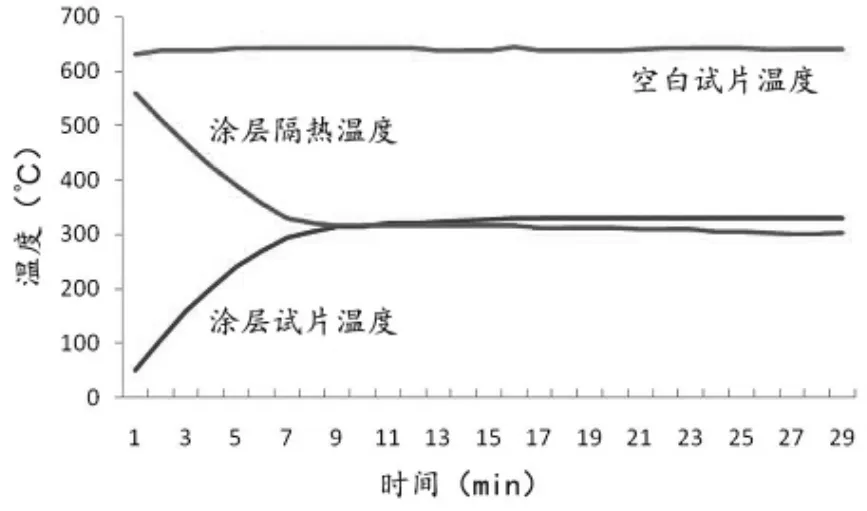

對氧化鎂穩定氧化鋯涂層隔熱性能進行測試,測試結果如圖2所示,由圖2可以看出:單純氧化鎂穩定氧化鋯涂層在620℃,30 min,隔熱溫度可以達到81℃。

圖2 氧化鎂穩定氧化鋯室溫至620℃隔熱性能

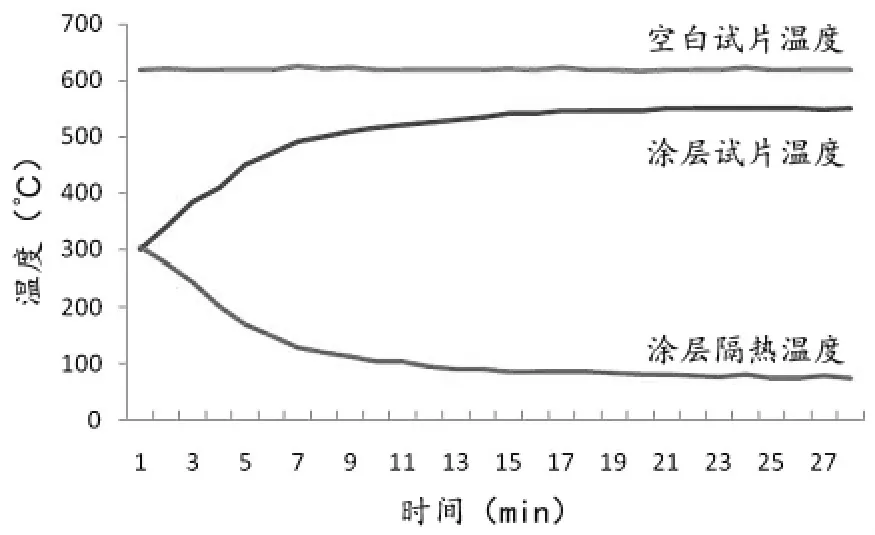

3.2 Y2O3-ZrO2納米涂層隔熱性能

對納米氧化釔部分穩定氧化鋯涂層隔熱性能進行測試,測試結果如圖3所示,由圖3可以看出:Y2O3-ZrO2納米涂層在620℃,30 min,隔熱溫度為74℃。

圖3 Y2O3-ZrO2納米涂層室溫至620℃隔熱性能

3.3 氧化鋯熱障涂層與紅外涂層組成復合陶瓷涂層隔熱性能

圖4 復合陶瓷涂層室溫至620℃隔熱性能

對氧化鎂穩定氧化鋯涂層與紅外涂層組成復合陶瓷涂層綜合降溫性能進行測試,降溫效果如圖4所示,由圖4可以看出復合陶瓷涂層在640℃,30 min,降溫效果可以達到300℃以上。

4 分析討論

4.1 氣動熱效應分析

在高超聲速飛行器結構設計中,對飛行器的增重具有嚴格限制,為保證飛行器蒙皮材料具有高強度、低重量,鈦合金是蒙皮材料的首選,鈦合金使用溫度一般在550℃以下。高超聲速飛行器飛行時,氣動效應引起的蒙皮溫度變化可采用如下經驗公式進行計算[5]:

其中:TS目標蒙皮駐點溫度;T0為周圍大氣的溫度;r為0.82,恢復系數;R為1.4,空氣的定壓熱容量和定容熱容量之比,M為馬赫數。

進一步可得:TS=T0(1+0.164 M2)

根據以上公式,當飛行器飛行速度為4馬赫時,蒙皮表面溫度在800℃左右,可見當飛行器飛行速度在4馬赫時,如果使用鈦合金作為蒙皮材料,熱防護涂層降溫效果至少要達到250℃。

4.2 涂層材料要求

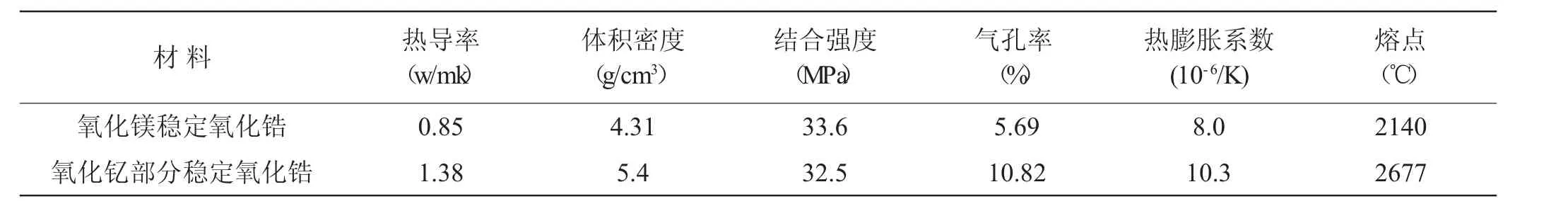

高超聲速飛行器涂層材料要求可以概括為兩方面:其一是輕質和低導熱;其二是涂層厚度及表面狀態不影響設計飛行性能。采用熱障涂層增重、增厚小,隔熱效果好,是一種優先選擇。表1是遼寧省輕工科學研究院生產氧化鎂穩定氧化鋯(鋯酸鎂)和氧化釔部分穩定氧化鋯熱障涂層材料性能。

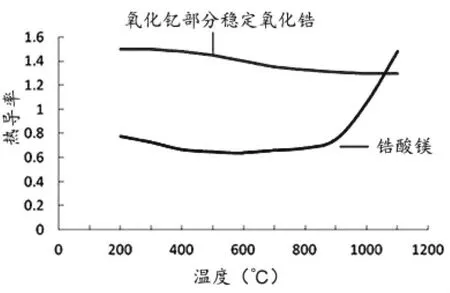

氧化鎂穩定氧化鋯與氧化釔部分穩定氧化鋯涂層熱導率性能比較見圖5。

由表1、圖5可以看出:

(1)在1000℃以下鋯酸鎂涂層熱導率低于釔穩定氧化鋯;

(2)鋯酸鎂涂層體積密度低于氧化釔部分穩定氧化鋯。

圖5 鋯酸鎂穩定氧化鋯與氧化釔部分穩定氧化鋯涂層熱導率性能比較

通過以上比較,選用鋯酸鎂熱障涂層材料滿足1000℃以下輕質、高隔熱的性能設計要求。

氧化鋯熱障涂層采用等離子噴涂方式噴涂在蒙皮外表,等離子噴涂參數的優化及對涂層厚度、氣孔率等進行有效控制,可以使涂層隔熱效果得到提高,由于影響因素多,實踐性強,在此不進行詳細闡述。

4.3 高紅外輻射涂層的散熱性能

熱輻射,也稱為紅外輻射,是物體傳熱的一種重要方式。在對流和熱傳導受到限制條件下,它是最有效的一種加熱和散熱方式。因此,提高輻射體表面輻射系數,有利于輻射傳熱的強化,在工業應用、環保節能、航空航天方面,提高熱輻射率都有非常重要意義[6]。例如,航天器的回收艙從天空穿越大氣層返回地面時,由于大氣摩擦發熱,其外表溫度高達1000℃以上,如果沒有防熱措施,航天器就會在空中燒毀。解決措施之一就是在航天器蒙皮表面上應用高溫高發射率紅外涂層,作為輻射防熱結構,加強輻射,達到散熱目的[7]。美國雙子星座載人座艙的輻射熱防護結構中,其蒙皮是用0.41 mm厚合金制成的波紋板,外表面涂有高發射率藍黑陶瓷漆[8]。

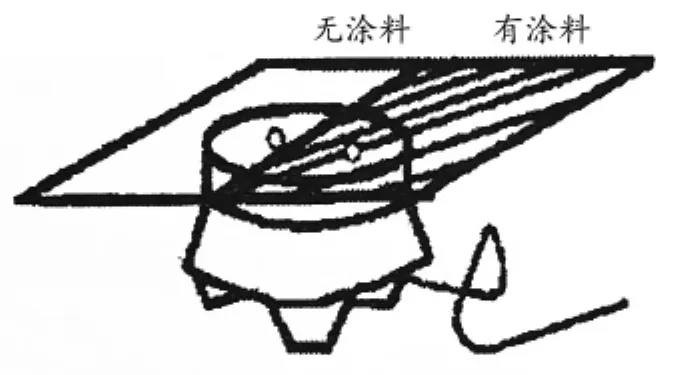

國內在紅外輻射材料研究方面做了大量工作,并研制出較多高發射率陶瓷產品及涂料,如歐陽德剛等[9]對紅外輻射涂料試驗研究,采用盤式電爐加熱(形式如圖6)發現,無紅外輻射涂料的金屬表面溫度為300℃時,有紅外輻射涂料的金屬表面溫度只有265℃,降溫效果達到35℃。

表1 氧化鎂穩定氧化鋯和氧化釔部分穩定氧化鋯熱障涂層材料性能對比

圖6 電爐加熱時有、無紅外輻射涂料金屬表面溫度測試示意圖

可見,采用高紅外輻射涂層作為最外層,在熱通量一定條件下,可以有效降低蒙皮表面溫度。

4.4 ZrO2熱障涂層隔熱性能

熱障涂層(Thermal Barrier Coatings,簡稱 TBCs)具有良好的隔熱效果[10]。為有效地降低金屬基體材料表面的工作溫度,國內外通常采用熱噴涂ZrO2熱障涂層技術。ZrO2熱障涂層具有良好的高溫隔熱性能,已成熟地應用于燃氣輪機的一級噴嘴、火焰筒、過渡段以及渦噴發動機導向葉片等部件,有效地降低金屬部件基體材料表面工作溫度和熱負荷,達到提高發動機效率和使用壽命的目的。

4.5 氧化鋯涂層與紅外涂層復合方式

熱障涂層與高紅外輻射材料的復合主要有兩種方式,一種是均采用等離子噴涂方法,即噴涂完氧化鋯涂層后,再采用等離子噴涂方式,在其表面噴涂紅外輻射涂層;另一種方式是先采用等離子噴涂氧化鋯涂層,將紅外涂層材料制備成粉末,通過無機粘結劑制成紅外輻射涂料,再將紅外輻射涂料刷涂于氧化鋯涂層外表。在此選用第二種復合方法,優點主要體現以下幾個方面:

(1)工藝簡單,容易施工;

(2)涂料厚度容易控制在較薄范圍,減少涂層的增重效應;

(3)涂料固化后,表面具有較高的光潔度,可減少氣動加熱效應;

(4)紅外涂料可以封閉熱障涂層的顯氣孔,進一步提高熱障涂層的隔熱效果。

通過檢測結果也可以看出,正是由于熱障涂層與紅外涂層組合方式的優化,使復合涂層的隔熱溫度遠高于兩種材料各自降溫之和,可見由氧化鎂穩定氧化鋯、高紅外輻射材料組成的復合涂層,對蒙皮金屬起到散熱與隔熱相結合作用,紅外涂層在起到散熱作用的同時,還可以封閉氧化鋯涂層表面氣孔,使復合涂層對蒙皮熱防護性能更好。實驗中在640℃動態環境下,降溫效果可以達到300℃以上。

5 結論

(1)鋯酸鎂熱障涂層在620℃,30 min,隔熱溫度可以達到81℃;

(2)Y2O3-ZrO2納米涂層在 620℃,30 min,隔熱溫度為74℃,隔熱性能低于鋯酸鎂涂層;

(3)鋯酸鎂與高紅外輻射涂層組成的復合涂層在640℃,30 min,隔熱性能可以達到300℃以上;

(4)由鋯酸鎂、高紅外輻射材料組成的復合涂層,對蒙皮金屬起到散熱與隔熱相結合作用,使復合涂層熱防護效果可以達到最大化。

(5)由氧化鎂穩定氧化鋯、高紅外輻射材料組成的復合涂層,能夠滿足速度4馬赫飛行器鈦合金蒙皮的熱防護要求,使其表面溫度由800℃降到550℃以下。