300 MW燃煤機組深度余熱利用節能改造技術經濟分析

朱文韜,梁秀進,朱躍

(華電電力科學研究院有限公司,杭州 310030)

0 引言

在能源矛盾日漸突出的今天,節能降耗已提升到戰略高度。火力發電廠通過熱能轉換獲取電能的同時也伴隨有大量的熱量損失,其中鍋爐排煙引起的熱量損失是火電廠熱源損失的主要源頭[1]。近幾年來,余熱利用理論和技術不斷發展,耐低溫腐蝕材料的發展和應用為深度余熱利用節能改造提供了有利條件。本文通過對某電廠300 MW燃煤機組深度余熱利用節能改造的技術方案進行論證,從技術經濟、運行成本、投資回收期等多角度出發,為深度余熱利用節能改造方案的確定提供依據。

1 改造條件及目標

某電廠300 MW燃煤機組煙氣余熱利用裝置擬布置于空氣預熱器(以下簡稱空預器)后除塵器前或脫硫塔前,設計煙氣量取1 200 000 m3/h(標態、濕基、實際O2),煙氣余熱利用裝置入口的煙氣溫度取135 ℃。

根據引風機后脫硫系統設置的余熱利用設施的需要,對進入脫硫系統的煙氣進行冷卻,實現節能降耗[2]。因脫硫系統的原煙氣溫度降低會影響脫硫系統水平衡,經核算,脫硫系統串塔正常運行過程中,石膏的帶水量和廢水排放量不變,除了除霧器沖洗正常用水外,系統需補充水量約為36.7 m3/h,該部分補水量可通過降低煙氣脫硫(FGD)系統入口煙溫來實現零補給,折算到FGD入口煙溫需降至85 ℃左右。

2 技術路線選擇

2.1 換熱設備布置位置

(1)空預器后除塵器前。在除塵器入口新增一級低低溫省煤器,既可降低除塵器入口的煙溫,又可進一步降低煙塵的比電阻,提高粉塵的驅進速度。采用普通不銹鋼材質的換熱管,電除塵前煙氣溫度可降至110 ℃左右。

(2)除塵后引風機前。隨著煙氣溫度的降低,煙氣中會有SO3析出,煙氣除塵后煙氣中無足夠的粉塵吸收,會引起后續引風機的腐蝕,風險大,不采用。

(3)引風機后脫硫塔前。布置在引風機后脫硫塔前,煙氣降溫后可直接進入脫硫系統脫硫,較為安全,但換熱器和煙道需要考慮低溫腐蝕。

該項目余熱回收后煙氣溫度設計值取85 ℃。通過以上分析,采用以下2種布置方式。

(1)一段式低壓省煤器:脫硫塔前布置氟塑料換熱器或搪瓷熱管換熱器,將煙氣溫度由135 ℃降至85 ℃。

(2)兩段式低壓省煤器[3]:除塵器前布置不銹鋼換熱器,將煙溫由135 ℃降至110 ℃,考慮引風機會導致煙氣溫度升高5 ℃左右,脫硫塔前布置氟塑料換熱器或搪瓷熱管換熱器,將煙氣溫度由115 ℃降至85 ℃。

2.2 余熱利用方式

(1)加熱低壓加熱器(以下簡稱低加)入口凝結水。回收煙氣余熱加熱凝結水回水,可排擠低加抽汽,增加蒸汽做功能力,增大發電量,降低發電煤耗。

(2)加熱熱網首站循環水。按72.75%的負荷率計算,煙氣由115 ℃降至85 ℃,1個月回收熱量約1 500 TJ,煙氣由135 ℃降至85 ℃,1個月回收熱量約2 400 TJ,供熱量明顯大于煙氣回收熱量。鑒于用于供熱的除氧器抽汽品質較高,根據低品質熱量優先利用的原則,在供暖期,煙氣回收熱量應全部用于加熱熱網回水。

(3)加熱鍋爐給風。用回收煙氣的余熱加熱鍋爐一、二次風相當于鍋爐的前置式暖風器,由于空預器的換熱性能,入口風溫升高通常會引起排煙溫度升高,即冷風吸收的熱量并不能完全被鍋爐吸收。前置式暖風器雖然不能大幅度提高鍋爐效率,但有提高回轉式空預器蓄熱元件整體溫度的作用,在燃煤硫分較高時,可以緩解空預器硫酸氫銨堵塞;同時,在需要長期投運暖風器時,可以替代原有暖風器消耗的蒸汽,實現高效節能。

根據上述3種方式,在非供暖期,煙氣回收熱量用于加熱汽輪機低加系統凝結水,排擠抽汽;在供暖期,可以考慮將煙氣回收熱量全部用于加熱供暖回水,減少除氧器抽汽。但優先考慮設置前置式暖風器,主要用于替代原蒸汽暖風器,通過節省原暖風器消耗的蒸汽達到節能的目的。

2.3 換熱器材質

換熱器材質主要包括金屬材質(如ND鋼、20G鋼、304鋼、316L不銹鋼等的組合)、氟塑料材質、搪瓷熱管材質等。

(1)金屬材質。20G鋼和ND鋼是目前應用較多的換熱管材質。當換熱管壁溫在水蒸氣露點(25~105 ℃)范圍內時,20G鋼的腐蝕速率不大于0.2 mm/a,而ND鋼的腐蝕速率在0.1 mm/a以下,這樣的腐蝕速率在工程應用上屬于合理范圍。

(2)氟塑料材質。氟塑料具有極強的耐腐蝕性、良好的表面不沾性、較寬的溫度范圍和耐老化等優點[4],被廣泛稱為“塑料王”,因此應用氟塑料換熱器可以有效解決金屬換熱器的腐蝕問題。與金屬材料相比,氟塑料熱導率較低,僅為0.24 W/(m·K)[5],而金屬材料的熱導率一般為10~50 W/(m·K),但較低的熱導率并不會影響氟塑料作為換熱器材料在工程上的應用,因為氟塑料可以制作成小直徑薄壁管,從而提高換熱管的傳熱系數,彌補材料熱導率的不足。

(3)搪瓷熱管材質。采用搪瓷復合涂層可解決低溫腐蝕問題。采用搪瓷玻璃進行無機防腐可不考慮壁溫的變化,搪瓷還具有耐磨損(主要材料為SiO2)、高效防腐、易清灰等優勢[6]。搪瓷涂層熱管布置于煙道內,以熱管為導體的受熱段吸收煙氣熱量從而降低煙氣溫度,放熱段釋放熱量加熱凝結水,以水溫升高為傳導路徑將機組熱效率提高。

2.4 對引風機和送風機的影響

在鍋爐尾部煙道和二次風道上增設換熱器,會增加煙氣系統和二次風系統阻力,既需要考慮引風機和二次風功耗的升高,也需要核實風機的壓頭是否能滿足系統阻力。

2.5 綜合方案

該項目綜合方案制訂遵循以下原則。

(1)在供暖期加熱供暖回水和利用回收的煙氣余熱替代原蒸汽暖風器加熱二次風,都是比直接加熱汽輪機低加系統凝結水更高效的熱量利用方式,在條件允許的情況下,優先考慮。

(2)在換熱管材質的選擇上,除塵前煙道內在保證進水溫度的條件下選擇金屬材質(ND鋼以上)的螺旋翅片管,二次風暖風器可采用金屬材質(20G鋼以上)的螺旋翅片管,在除塵后煙道內選擇完全防腐的氟塑料和搪瓷熱管。

根據上述原則,此次煙氣余熱深度高效利用方案設計形成以下2個思路、4個方案。

(1)思路1:一段式低壓省煤器+熱網循環水回水加熱。在脫硫塔前設置煙氣余熱回收換熱器,換熱器材質為氟塑料或搪瓷熱管,將煙氣溫度從135 ℃降至85 ℃。

按換熱器選用氟塑料和搪瓷熱管兩種材質形成2個方案。

1)方案1:一段式低壓省煤器(氟塑料)+熱網循環水回水加熱。

2)方案2:一段式低壓省煤器(搪瓷熱管)+熱網循環水回水加熱。

(2)思路2:兩段式低壓省煤器+熱網循環水回水加熱。在電除塵入口煙道布置一級低壓省煤器,換熱器材質為ND鋼,將煙氣溫度從135 ℃降至110 ℃;在脫硫塔前設置二級低壓省煤器,換熱器材質為氟塑料或搪瓷熱管,將煙氣溫度從115 ℃降至85 ℃。

1)方案3:兩段式低壓省煤器(氟塑料)+暖風器+熱網循環水回水加熱。

2)方案4:兩段式低壓省煤器(搪瓷熱管)+暖風器+熱網循環水回水加熱。

3 技術經濟對比

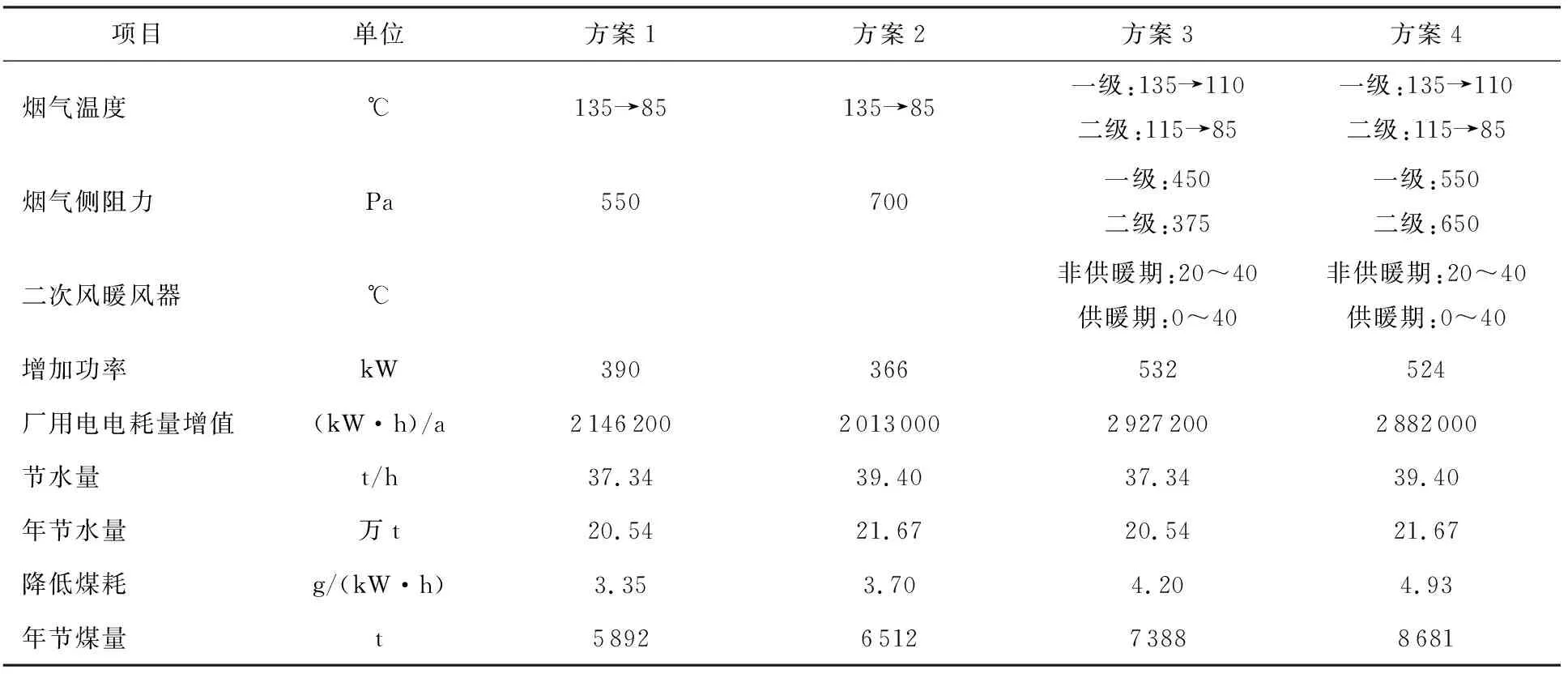

4 個方案的技術經濟比較見表1(熱耗率驗收工況),運行成本分析見表2。

從技術的成熟性和運行的穩定性等方面考慮,煙氣溫度、阻力值采用階梯式降低方式更為有利(見表1),故兩段式方案(方案3,4)優于一段式方案(方案1,2)。

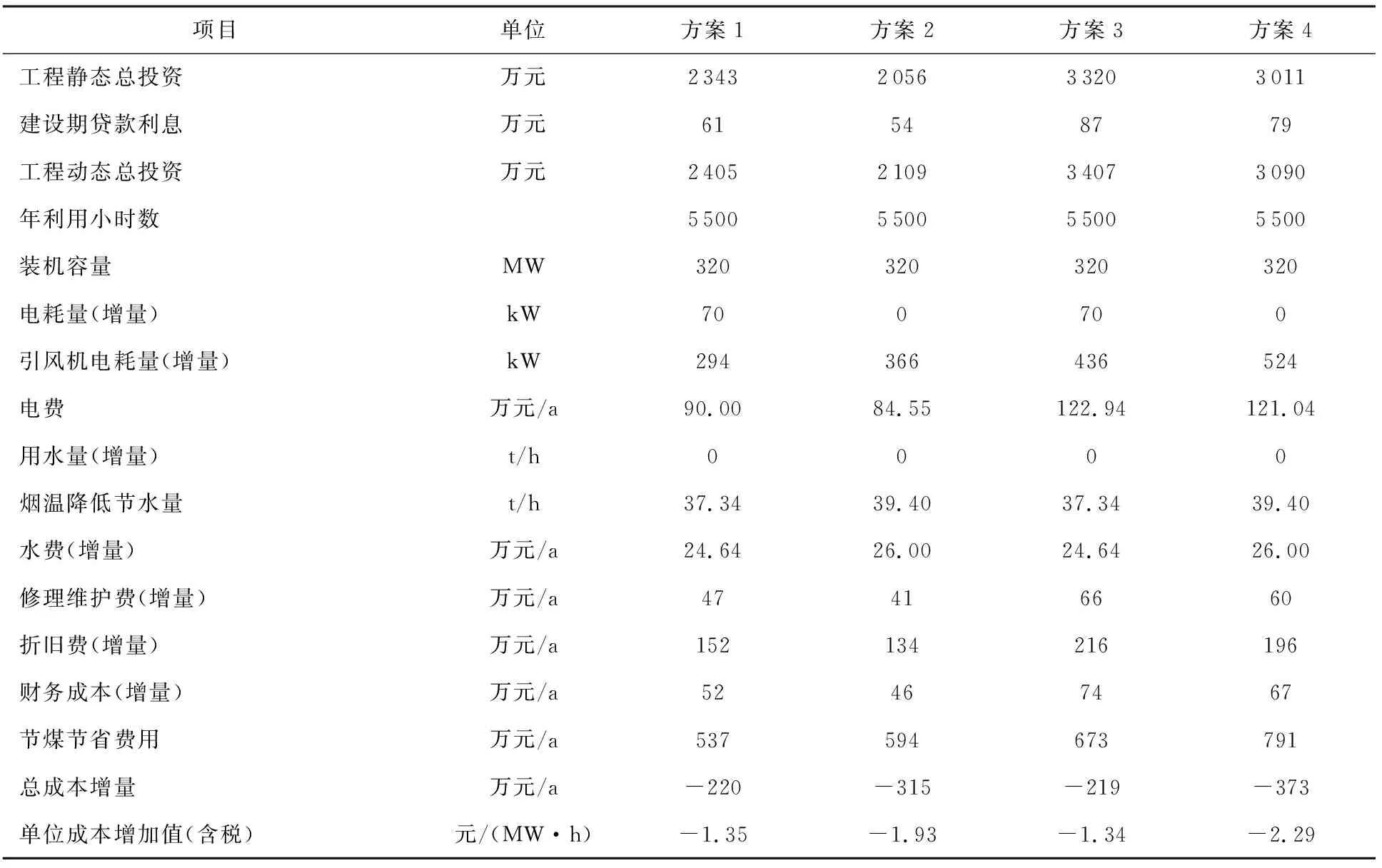

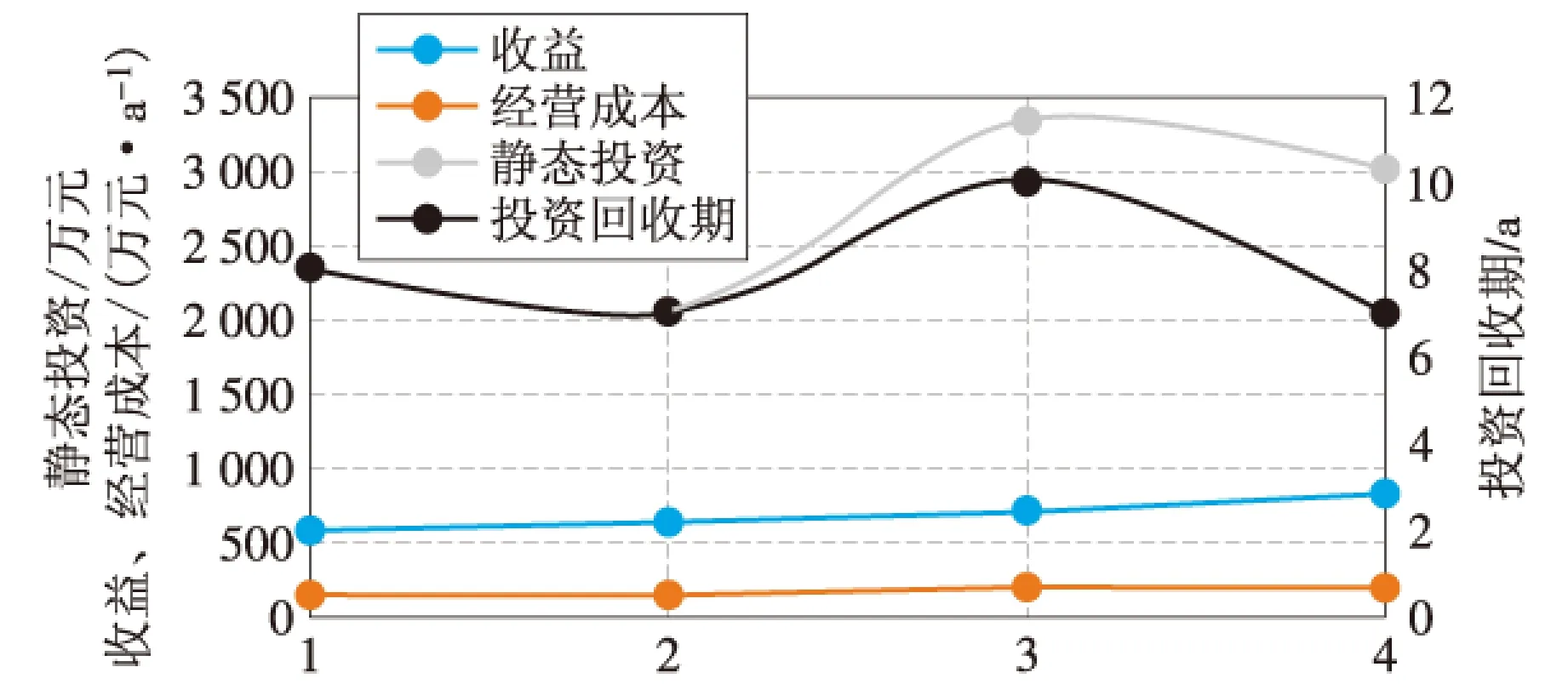

從投資及運行成本分析角度考慮(見表2和圖1):

表1 技術經濟比較

注:機組年運行小時數按7 560計,年利用小時數按5 500計。

表2 運行成本分析

注:(1)廠用電價為0.42元/(kW·h),水價為1.20元/t,煤價為884元/t(標煤);(2)氟塑料PTFE 36.50萬元/t,搪瓷熱管2.00萬元/t,ND鋼1.50萬元/t,20G 鋼0.95萬元/t;(3)資產折舊年限為15a,殘值率為5%。

兩段式低壓省煤器方案(方案3,4)總投資相對較高,一段式低壓省煤器方案(方案1,2)投資相對較低;4個方案的運行成本及單位成本增加值均為負值,主要原因是節煤節水費用帶來的收益高于經營成本;方案4總成本增量最低(-373萬元/a),單位成本增加值最小(-2.29元/(MW·h));方案3總成本增量最高(-219萬元/a)且單位成本增加值最大(-1.34元/(MW·h));方案4投資回收期為7a,方案3投資回收期為10a:因此方案4優于方案3。

圖1 收益、經營成本、靜態投資、投資回收期分析

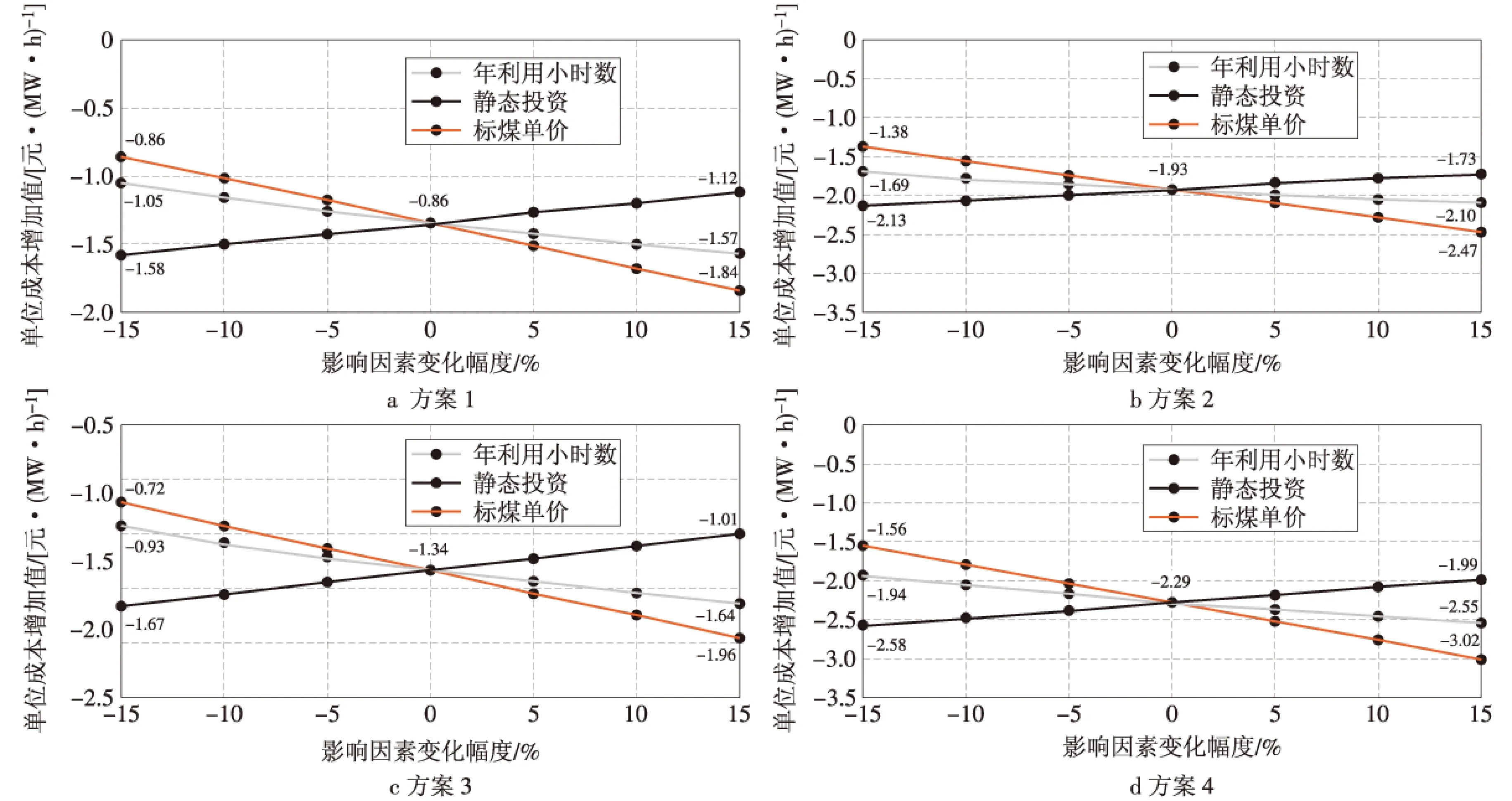

圖2為年利用小時數、工程靜態投資和標煤單價在-15%~+15%內變化時,方案1~4的電價敏感性分析。由圖2可知,4個方案中影響電價的最敏感因素均為標煤單價。

圖2 各方案電價敏感性分析

4 結論

綜合考慮技術成熟性、改造投資、運行穩定性、增加的運行成本、投資回收期、敏感性以及改造對機組的安全運行的影響等情況,方案4技術經濟性最好,即兩段式低壓省煤器(搪瓷熱管)+暖風器+熱網循環水回水加熱方案最優。