高精度深孔鉆床結(jié)構(gòu)的創(chuàng)新研究

劉文英,王芳,王學(xué)宇,李猛,田云,何春元

(沈陽鼓風(fēng)機集團核電泵業(yè)有限公司,遼寧 沈陽 110869)

軸封主泵螺栓在把合時,需要將電熱棒插入主螺栓內(nèi)孔加熱,使其伸長,以一定的拉伸量來提供一種預(yù)緊力,以滿足其安全性及可靠性的要求。其主螺栓深孔的加工要求極為嚴(yán)格,其加工長徑比達到63倍,加工直徑為16~22mm,深1200mm,且為盲孔,孔內(nèi)表面粗糙度要求達到Ra3.2,孔的位置度對基準(zhǔn)外圓有位置度要求為2mm。傳統(tǒng)的深孔鉆床通常都是鉆通孔,裝夾不精確,排屑較為方便,刀具采用2個支撐套,工件裝夾采用夾一端、支撐另一端的方法。潤滑系統(tǒng)采用常壓力潤滑,鉆出的孔表面粗糙度為Ra25,孔的直線度通常在5mm左右,并且內(nèi)孔表面常常有切屑劃傷的痕跡,遠(yuǎn)遠(yuǎn)達不到表面粗糙度Ra3.2的要求,且直線度達不到要求。針對現(xiàn)有條件無法滿足軸封主泵主螺栓深孔加工的要求,對深孔鉆床結(jié)構(gòu)進行創(chuàng)新研究,采用特殊裝夾及排屑的油壓系統(tǒng)高精度深孔鉆床,避免了以上各種弊端的發(fā)生。現(xiàn)從該高精度深孔鉆床的結(jié)構(gòu)特點、創(chuàng)新點、可達性能指標(biāo)等幾方面進行闡述。

1 深孔鉆床及其加工特性的簡介

深孔鉆床及其自動線是集機電于一體、綜合自動化度較高的制造技術(shù)和成套工藝裝備。它的特征是高效、高質(zhì)、經(jīng)濟實用。我國傳統(tǒng)的深孔鉆床及深孔鉆床自動線主要采用機、電、氣、液壓控制,它的加工對象主要是生產(chǎn)批量比較大的大中型的箱體類和軸類零件,完成鉆孔、擴孔、鉸孔。深孔鉆床的分類繁多,有大型深孔鉆床和小型深孔鉆床,有單面、雙面、三面、臥式、立式、傾斜式、復(fù)合式,還有多工位回轉(zhuǎn)臺的深孔鉆床等。深孔鉆床是刀具工作部分大都處于已加工表面的包圍之中,因此,存在刀具的剛度、排屑、導(dǎo)向及冷卻潤滑等問題。深孔鉆床的鉆頭剛性差,鉆孔時極易“引偏”,這是因為鉆頭的直徑受到加工孔的限制,且鉆頭一般較長,同時,又要求在鉆頭上有盡可能大的容屑槽以利排屑,使得鉆芯變細(xì),因而剛性較差。由于鉆頭的剛性及導(dǎo)向性(鉆孔時,鉆頭僅有2條很窄的棱邊與孔壁接觸)均較差,2個主切削刃又很難磨得對稱,徑向力不能互相抵消,而且鉆孔時,首先與加工表面接觸的是鉆頭且具有很大的負(fù)前角的橫刃,使鉆頭進入切削很困難,因此,鉆孔時鉆頭極易發(fā)生“引偏”,致使所鉆孔的軸線歪斜或孔徑擴大、不圓等。

2 深孔鉆床的結(jié)構(gòu)及工作原理

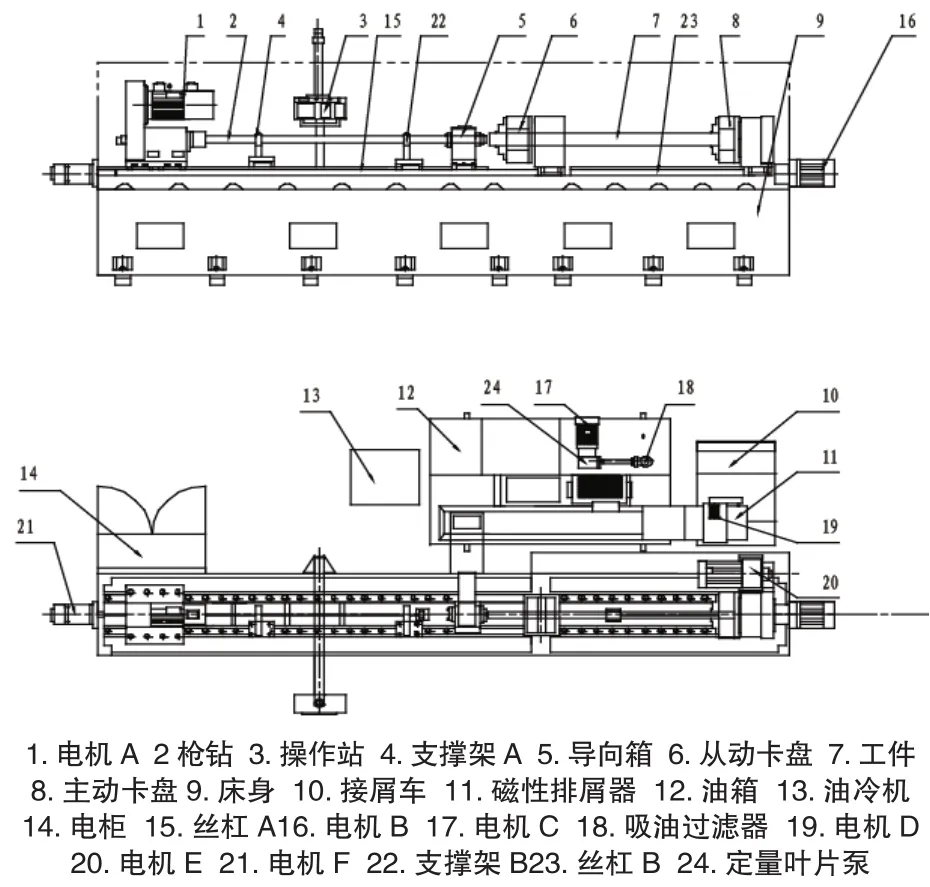

深孔鉆床加工設(shè)備包括電機A、槍鉆、操作站、支撐架A、導(dǎo)向箱、從動卡盤、工件、主動夾盤、床身、接屑車、排屑器、郵箱、油冷機、電柜、絲杠A、電機B、電機C、吸油過濾器、電機D、電機E、電機F、支撐架B、絲杠B,如圖1所示。

圖1 深孔鉆床的結(jié)構(gòu)示意圖

其工作原理為:電機A帶動刀具旋轉(zhuǎn),電機F帶動床頭(包括電機A和刀具沿絲杠B前后運動,電機D帶動排屑器運轉(zhuǎn),電機C帶動定量葉片泵)循環(huán)高壓深孔鉆切削油,電機B帶動主動夾盤及工件沿絲杠B前后運動,電機E帶動主動夾盤旋轉(zhuǎn),從而帶動工件旋轉(zhuǎn)。

3 高精度深孔鉆床的創(chuàng)新性

3.1 深孔鉆頭直線度的保證

高精度深孔鉆床鉆頭采用支撐架A、導(dǎo)向箱、支撐架B的三重支撐方式對深孔鉆頭進行支撐,2個為薄壁式支撐,第3個支撐為箱式,在篤定刀具的同時,具有排屑的功能。根據(jù)刀具長度,這3個支撐裝置可沿設(shè)備導(dǎo)軌滑動,這就保證了很長的深孔鉆頭中心在一個直線上,可保證鉆孔的直線度,設(shè)計最長允許使用3000mm長的深孔鉆頭,在允許范圍內(nèi)進行加工,均可保證深孔的直線度要求。

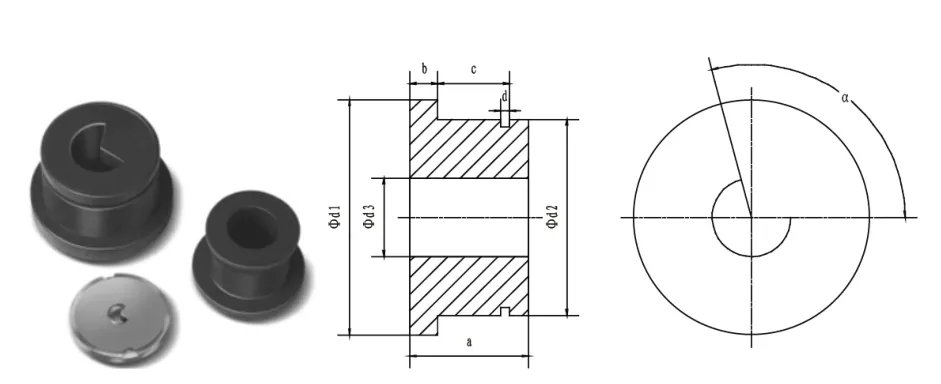

3.2 解決深孔鉆頭的刀尖振動問題

高精度深孔鉆床支撐架A、導(dǎo)向箱、支撐架B采用聚氨酯材料做為支撐架定位刀具的軸套,聚氨酯材料有非常好的彈性,可以吸收刀具在運轉(zhuǎn)時產(chǎn)生的振動,以達到長深孔鉆頭刀尖減振的效果,可以很好的防止深孔內(nèi)壁產(chǎn)生的振紋,如圖2所示。

圖2 定位刀具軸套及結(jié)構(gòu)示意圖

3.3 工件直線度的保證

傳統(tǒng)深孔鉆床的裝夾是夾一端,支撐另一端外圓,打表找正之后進行鉆深孔切削,高精度深孔鉆床采用從動卡盤、主動夾盤2個夾盤裝夾工件的兩端,由設(shè)備的精度保證工件在設(shè)備上與主軸的同心度。裝夾時要求在鉆孔前,工件兩端的外圓加工好,且保證精度,將加工好外圓工件兩端直接裝夾就可以進行鉆孔工序。裝夾方便,省時省力。所鉆出的孔的軸心與兩夾盤基準(zhǔn)確定的軸心在同一條直線上。

3.4 磁性排屑器

傳統(tǒng)的深孔鉆床一般都是加工深孔,排屑方便,考慮高精度深孔鉆床加工深盲孔,在結(jié)構(gòu)上設(shè)有磁性排屑器,磁性排屑器在電機D的帶動下,將鉆削過程中的切削帶出,避免影響工件的加工及產(chǎn)生的劃痕。

3.5 高壓切削液冷卻系統(tǒng)

高壓切削液冷卻系統(tǒng)是保證加工內(nèi)孔質(zhì)量的關(guān)鍵。鉆不同孔徑時,調(diào)節(jié)該系統(tǒng)保證切削液所需的流量和壓力。電機C帶動定量葉片泵循環(huán)用切削油進行冷卻,具體為:將切削油通過深孔鉆中心孔高壓注入鉆頭頭部,在鉆頭切削時進行潤滑冷卻,切削在高壓力油的作用下,深孔鉆頭外側(cè)的排屑槽進入到導(dǎo)向箱中,通過導(dǎo)向箱傳入到習(xí)性排屑器的導(dǎo)軌上,將鐵屑送入接屑車中,切削油通過過濾網(wǎng)回至油箱中。油冷機專門為油箱中的切削油循環(huán)制冷。油壓的大小直接影響切屑的排出,油壓小,孔內(nèi)積存的切屑會劃傷工件內(nèi)壁,嚴(yán)重的會導(dǎo)致鉆頭在孔內(nèi)卡死,該高精度深孔鉆床采用的高壓切削液冷卻系統(tǒng)避免了該類問題的發(fā)生。

4 高精度深孔鉆床的優(yōu)點及其先進性

(1)實現(xiàn)快速裝卡,不用找正,只要在上道工序加工好螺栓類外圓即可。

(2)應(yīng)用高壓切削液冷卻系統(tǒng)能將切屑快速地排出,以免切屑劃傷加工表面。

(3)刀具的特殊裝卡解決了特殊長刀桿振動的問題。

(4)采用三重支撐方式,對深孔鉆進行支撐,根據(jù)刀具長度,這3個支撐裝置可沿設(shè)備導(dǎo)軌滑動。這就保證了很長的深孔鉆頭中心在一個直線上,保證了長深孔鉆頭的直線度。

(5)鉆頭在三重支撐處的軸套采用聚氨脂材料,解決了刀尖的振動問題,聚氨脂材料有非常好的彈性,可以吸收刀具在運轉(zhuǎn)時產(chǎn)生的振動,有很好的減振效果,這種設(shè)計很好的防止了深孔內(nèi)壁產(chǎn)生的振紋。

5 結(jié)語

本設(shè)備的創(chuàng)新性在于刀具的特殊裝夾系統(tǒng),工件的特殊裝夾系統(tǒng)、磁性排屑系統(tǒng)及高壓切削液冷卻系統(tǒng),目前已經(jīng)完成首件及首批的工藝驗證,零件完全符合標(biāo)準(zhǔn)及圖紙要求,現(xiàn)已成為核主泵中主螺栓深孔加工的關(guān)鍵設(shè)備,主螺栓深孔的直線度、粗糙度及深孔尺寸均達到設(shè)計要求。其高性能、高效率的加工精度提高了公司加工制造、技術(shù)創(chuàng)新的能力,增加了公司高新技術(shù)掌握的新亮點,為公司儲備了重要的單元技術(shù),創(chuàng)造了極大的加工效益,且具有重要的社會價值。