不同驅(qū)動(dòng)氣體對(duì)激波管校準(zhǔn)系統(tǒng)特性的影響分析

葛竹,馬鐵華,杜紅棉,秦泗超

(1.中北大學(xué)電子測(cè)試技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室,山西太原030051;2.中北大學(xué)儀器科學(xué)與動(dòng)態(tài)測(cè)試教育部重點(diǎn)實(shí)驗(yàn)室,山西太原030051)

不同驅(qū)動(dòng)氣體對(duì)激波管校準(zhǔn)系統(tǒng)特性的影響分析

葛竹1,2,馬鐵華1,2,杜紅棉1,2,秦泗超1,2

(1.中北大學(xué)電子測(cè)試技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室,山西太原030051;2.中北大學(xué)儀器科學(xué)與動(dòng)態(tài)測(cè)試教育部重點(diǎn)實(shí)驗(yàn)室,山西太原030051)

不同的驅(qū)動(dòng)氣體、膜片厚度、傳感器外形結(jié)構(gòu)差異等因素均會(huì)影響校準(zhǔn)系統(tǒng)的準(zhǔn)確度,該文主要針對(duì)不同驅(qū)動(dòng)氣體對(duì)校準(zhǔn)準(zhǔn)確度的影響進(jìn)行對(duì)比分析。選取空氣、N2、CO2和H24種氣體作為高壓區(qū)驅(qū)動(dòng)氣體,在相同厚度膜片下,根據(jù)蘭基涅-胡果尼方程計(jì)算出破膜后各氣體所產(chǎn)生的入射激波階躍壓力和反射激波階躍壓力,通過相關(guān)試驗(yàn)驗(yàn)證計(jì)算結(jié)果并考察不同氣體所產(chǎn)生激波的上升時(shí)間、超調(diào)量等動(dòng)態(tài)特性指標(biāo)。試驗(yàn)結(jié)果表明:用不同氣體驅(qū)動(dòng)時(shí),所產(chǎn)生激波的階躍壓力幅值大小差異明顯,其中CO2源產(chǎn)生的激波階躍壓力幅值最小,H2源產(chǎn)生的激波階躍壓力幅值最大,所產(chǎn)生激波的動(dòng)態(tài)特性差異不大,對(duì)激波管校準(zhǔn)試驗(yàn)中高壓區(qū)驅(qū)動(dòng)氣體的選擇具有參考意義。

激波管;驅(qū)動(dòng)氣體;反射激波階躍壓力;上升沿時(shí)間;超調(diào)量

0 引言

激波管是一種基于氣體動(dòng)力學(xué)原理的實(shí)驗(yàn)設(shè)備,是為了研究爆轟物在氣體中的物理、化學(xué)過程而被廣泛運(yùn)用的工具[1-2]。19世紀(jì)以來(lái),由于激波管裝置具有簡(jiǎn)單、可靠的特點(diǎn),且能產(chǎn)生良好的階躍壓力信號(hào),常用于校準(zhǔn)沖擊波超壓測(cè)試中壓力傳感器的動(dòng)態(tài)特性[3-4]。目前世界上僅有俄羅斯和法國(guó)兩個(gè)國(guó)家建立了動(dòng)態(tài)壓力標(biāo)準(zhǔn),并使用激波管作為最高標(biāo)準(zhǔn)裝置[5-7]。

用激波管進(jìn)行動(dòng)態(tài)壓力校準(zhǔn)時(shí),校準(zhǔn)準(zhǔn)確度受多方面因素影響[8-9]。研究這些因素對(duì)校準(zhǔn)系統(tǒng)特性的影響對(duì)提高校準(zhǔn)系統(tǒng)的準(zhǔn)確度具有重要意義。目前,國(guó)內(nèi)外相關(guān)專家和學(xué)者已對(duì)部分因素進(jìn)行了詳盡研究,但他們主要致力于研究不同膜片材料、膜片厚度以及破膜方式帶來(lái)的影響,本文從一個(gè)新的角度,即不同高壓區(qū)驅(qū)動(dòng)氣體來(lái)進(jìn)行討論。本文針對(duì)不同高壓區(qū)驅(qū)動(dòng)氣體對(duì)校準(zhǔn)系統(tǒng)的影響,選取空氣、N2、CO2和H24種試驗(yàn)常用氣體作為高壓區(qū)驅(qū)動(dòng)氣體,根據(jù)激波管氣體流動(dòng)關(guān)系[10-11],由蘭基涅-胡果尼方程計(jì)算破膜后不同氣體所產(chǎn)生的入射激波和反射激波階躍壓力。為驗(yàn)證計(jì)算結(jié)果,進(jìn)行激波管校準(zhǔn)試驗(yàn),得到不同氣體下激波的P-t曲線。分析對(duì)比在不同氣體下激波階躍壓力幅值大小和相關(guān)動(dòng)態(tài)特性指標(biāo),旨在為選擇何種氣體作為高壓區(qū)驅(qū)動(dòng)氣體提供可靠依據(jù),從而提高激波管校準(zhǔn)系統(tǒng)的準(zhǔn)確度。

1 激波管氣體流動(dòng)關(guān)系分析

在分析激波管氣體流動(dòng)關(guān)系時(shí),會(huì)對(duì)激波管做出理想的假設(shè),便于理論研究。等截面的激波管合理的假定[12]包括:

1)激波管管內(nèi)流動(dòng)是嚴(yán)格的一維流;

2)忽略激波管內(nèi)流體的粘性和熱傳導(dǎo)作用;

3)激波管破膜是瞬時(shí)完成的,接觸面是突然加速至均勻速度,而且接觸面兩邊的氣體無(wú)熱量交換;

4)在激波管流動(dòng)的中心稀疏波區(qū)域內(nèi),流動(dòng)是等熵的;

5)在運(yùn)動(dòng)激波前后的區(qū)域內(nèi),熱力學(xué)過程是絕熱的,因而相對(duì)激波而言,氣流的能量是守恒的;

6)激波管高低壓區(qū)的氣體為熱完全氣體,比熱為常數(shù),即滿足理想氣體狀態(tài)方程。

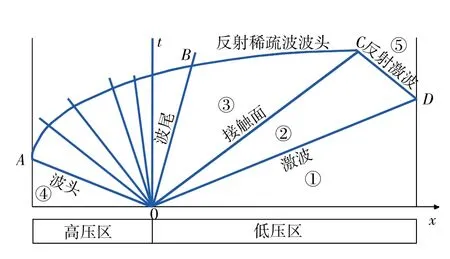

圖1 激波管試驗(yàn)中各區(qū)的氣體狀態(tài)關(guān)系

如圖1所示,激波管內(nèi)氣體狀態(tài)分為5個(gè)區(qū):①區(qū)、④區(qū)分別是低壓區(qū)和高壓區(qū)的初始狀態(tài),②區(qū)是①區(qū)氣體經(jīng)過激波壓縮后的氣體狀態(tài),⑤區(qū)是②區(qū)氣體經(jīng)過反射激波再次壓縮后的狀態(tài),③區(qū)是高壓區(qū)氣體在膨脹后的狀態(tài)。在研究激波管流動(dòng)時(shí),往往都是從已知的高壓區(qū)和低壓區(qū)初始參數(shù)出發(fā),推導(dǎo)出其他區(qū)參數(shù)。利用理想激波管流動(dòng)的6個(gè)假定,可以推導(dǎo)出激波管內(nèi)各區(qū)氣體的關(guān)系式。

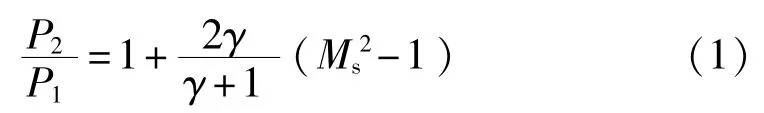

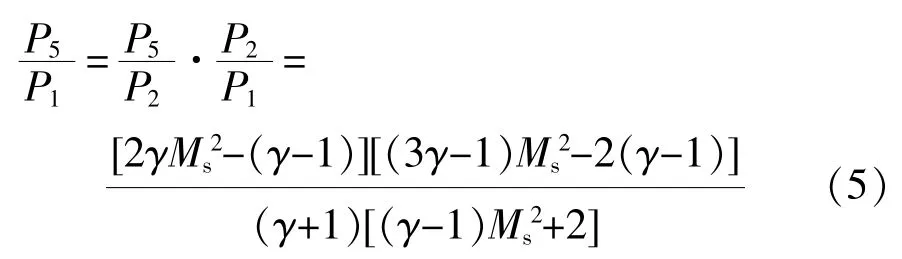

激波作為間斷面來(lái)處理,氣流通過激波時(shí)應(yīng)該滿足質(zhì)量守恒、動(dòng)量守恒和能量守恒,根據(jù)蘭基涅-胡果尼方程[13],得到激波前后,即②區(qū)同①區(qū)的壓力方程為

式中:Ms——入射激波馬赫數(shù);

γ——①區(qū)氣體的比熱比。

高低壓區(qū)初始?jí)毫Ρ扰c入射激波馬赫數(shù)的關(guān)系式如下:

其中,γ1、γ4分別為①區(qū)、④區(qū)氣體的比熱比,a14為①區(qū)與④區(qū)的音速比,可由下式進(jìn)行計(jì)算:

式中,M1、M4、T1、T4分別為①區(qū)、④區(qū)氣體的分子量和初始溫度。

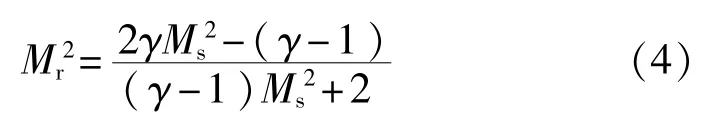

激波在端面上反射,反射激波馬赫數(shù)Mr與入射激波馬赫數(shù)Ms的函數(shù)關(guān)系式:

得到反射激波馬赫數(shù)Mr后,⑤區(qū)的壓力可以根據(jù)②區(qū)的壓力計(jì)算得到,計(jì)算公式如下:

①區(qū)氣體為被驅(qū)動(dòng)氣體,選為空氣不變,則γ1=1.4,代入可得入射激波階躍壓力ΔP2和反射激波階躍壓力ΔP5如下:

上述公式是在一系列合理假定之后得到的,而實(shí)際上激波管內(nèi)氣體流動(dòng)是十分復(fù)雜的,兩者之間存在著一定偏差,但使用以上公式估算試驗(yàn)參數(shù),可以使理論分析工作大大簡(jiǎn)化。

2 驅(qū)動(dòng)氣體不同理論分析

假設(shè)在室溫下進(jìn)行試驗(yàn),選取空氣作為①區(qū)氣體,則不同驅(qū)動(dòng)氣體下有不同的計(jì)算條件,4種不同氣體下的計(jì)算參數(shù)分別如下:

空氣:γ4=γ1=1.4,M4=M1=29,T4=T1=288K

N2:γ4=γ1=1.4,M4=28,M1=29,T4=T1=288K

CO2:γ4=1.3,γ1=1.4,M4=44,M1=29,T4=T1=288K

H2:γ4=γ1=1.4,M4=2,M1=29,T4=T1=288K

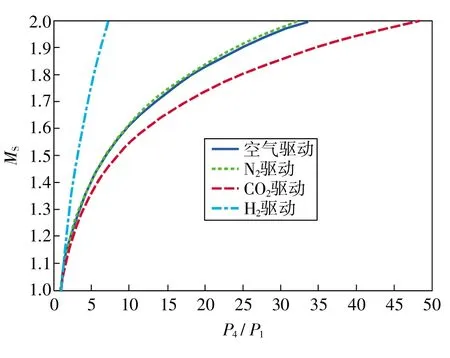

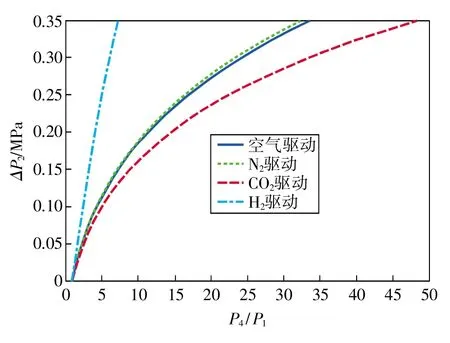

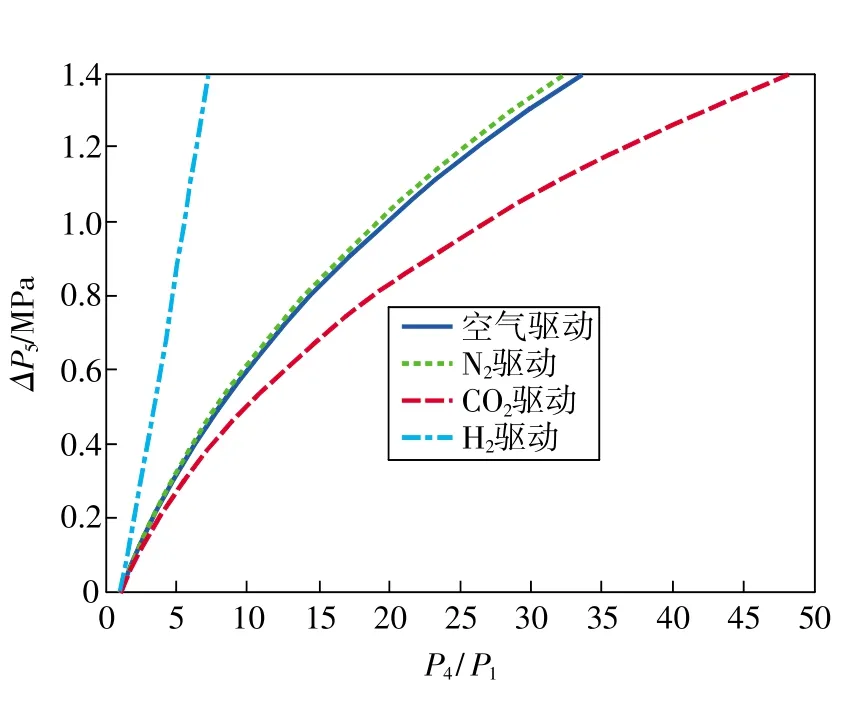

根據(jù)上述公式和參數(shù),低壓區(qū)初始?jí)毫θ橐粋€(gè)大氣壓,即P1=0.1MPa,運(yùn)用Matlab計(jì)算得到不同驅(qū)動(dòng)氣體下入射激波馬赫數(shù)MS、入射激波階躍壓力ΔP2、反射激波階躍壓力ΔP5同高低壓區(qū)初始?jí)毫Ρ萈4/P1的關(guān)系如圖2~圖4所示。

隨著膜片厚度的增加,破膜所需的高低壓區(qū)初始?jí)毫Ρ纫矔?huì)增大,4種不同驅(qū)動(dòng)氣體下產(chǎn)生的入射激波馬赫數(shù)、入射激波階躍壓力和反射激波階躍壓力相應(yīng)地也會(huì)變大。其中,H2驅(qū)動(dòng)時(shí),只需很薄的膜片就能產(chǎn)生很大的馬赫數(shù)和階躍壓力幅值。空氣和N2驅(qū)動(dòng)時(shí),曲線相近,可能是因?yàn)榭諝獾闹饕煞质荖2。CO2驅(qū)動(dòng)時(shí),馬赫數(shù)和階躍壓力幅值變化的幅度最小。

在選取相同厚度膜片的情況下,破膜所需的高低壓區(qū)初始?jí)毫Ρ萈4/P1相同。高低壓區(qū)初始?jí)毫Ρ认嗤瑫r(shí),4種不同驅(qū)動(dòng)氣體下馬赫數(shù)和階躍壓力幅值大小不同,其中CO2產(chǎn)生的最小,H2產(chǎn)生的最大。

圖2 入射激波馬赫數(shù)同高低壓區(qū)初始?jí)毫Ρ鹊年P(guān)系

圖3 入射激波階躍壓力同高低壓區(qū)初始?jí)毫Ρ鹊年P(guān)系

圖4 反射激波階躍壓力同高低壓區(qū)初始?jí)毫Ρ鹊年P(guān)系

3 驅(qū)動(dòng)氣體不同試驗(yàn)分析

以理論分析結(jié)果作為參考,考察不同高壓區(qū)驅(qū)動(dòng)氣體對(duì)校準(zhǔn)時(shí)激波階躍壓力幅值大小的實(shí)際影響以及相關(guān)動(dòng)態(tài)特性指標(biāo),應(yīng)用激波管校準(zhǔn)系統(tǒng)進(jìn)行了實(shí)測(cè)試驗(yàn),試驗(yàn)裝置如圖5所示。

圖5 激波管校準(zhǔn)系統(tǒng)

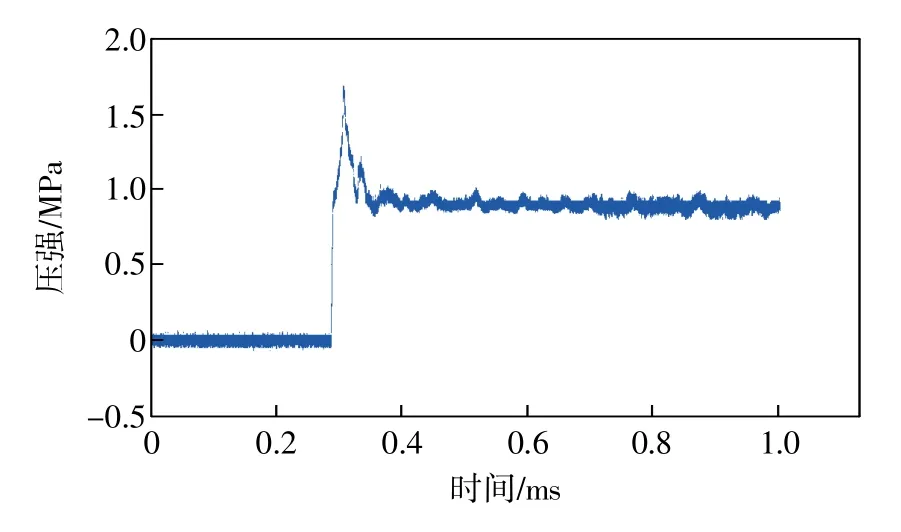

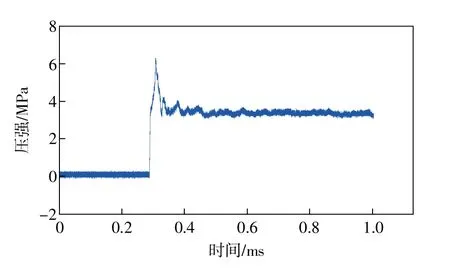

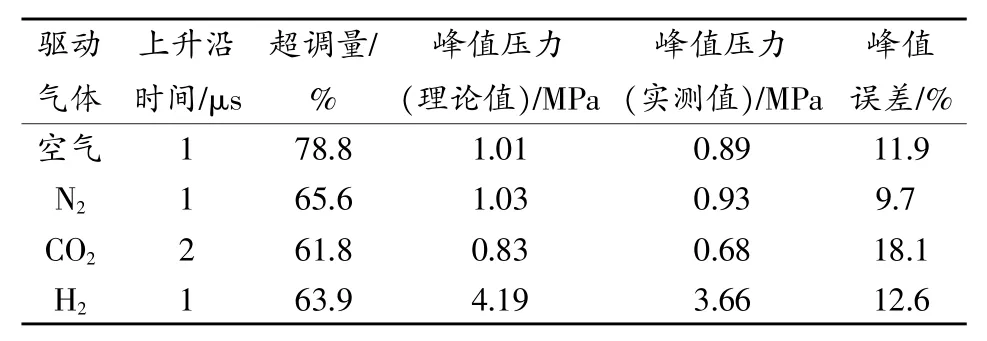

選取1 mm厚鋁膜片,根據(jù)經(jīng)驗(yàn)和計(jì)算,破膜時(shí)高低壓區(qū)初始?jí)毫Ρ冉咏?0,低壓區(qū)初始?jí)毫s為1個(gè)大氣壓,即0.1 MPa,則高壓區(qū)初始?jí)毫θ?MPa左右即可破膜。將PCB公司的ICP型113A22系列傳感器安裝于激波管端面,測(cè)其反射激波階躍壓力。傳感器適配電路為自制,供電電壓為24V,恒流電流為2.7mA。記錄儀為小型專用存儲(chǔ)式記錄儀。用空氣、N2、CO2和H2作為高壓區(qū)驅(qū)動(dòng)氣體分別進(jìn)行多次破膜試驗(yàn),動(dòng)態(tài)重復(fù)性良好。某次試驗(yàn)產(chǎn)生的激波波形如圖6~圖9所示。

圖6 空氣驅(qū)動(dòng)時(shí)激波管試驗(yàn)波形

圖7 N2驅(qū)動(dòng)時(shí)激波管試驗(yàn)波形

圖8 CO2驅(qū)動(dòng)時(shí)激波管試驗(yàn)波形

圖9 H2驅(qū)動(dòng)時(shí)激波管試驗(yàn)波形

表1 不同驅(qū)動(dòng)氣體下激波指標(biāo)對(duì)比

通過試驗(yàn)數(shù)據(jù)對(duì)比可以得到,用空氣、N2、CO2和H2作為高壓區(qū)驅(qū)動(dòng)氣體時(shí),所產(chǎn)生激波的階躍壓力幅值大小不同,其中CO2驅(qū)動(dòng)的階躍壓力幅值最小,H2驅(qū)動(dòng)的階躍壓力幅值最大,與理論計(jì)算結(jié)果一致。階躍壓力幅值實(shí)測(cè)值與理論值有一定偏差,誤差在10%~20%,考慮到試驗(yàn)時(shí)激波管內(nèi)氣體流動(dòng)的復(fù)雜性,有一定偏差也是正常的。上升沿時(shí)間都在微秒級(jí),為1~2μs,超調(diào)量都在60%~80%,相差不大。所以,用空氣、N2、CO2和H2不同氣體驅(qū)動(dòng)時(shí),對(duì)產(chǎn)生激波的階躍壓力幅值大小影響明顯,對(duì)產(chǎn)生激波的動(dòng)態(tài)特性影響不大。

4 結(jié)束語(yǔ)

本文將空氣、N2、CO2和H2作為激波管高壓區(qū)驅(qū)動(dòng)氣體進(jìn)行比較,通過理論計(jì)算和試驗(yàn)驗(yàn)證,得出不同驅(qū)動(dòng)氣體下產(chǎn)生激波的階躍壓力幅值大小差異明顯,而上升沿時(shí)間、超調(diào)量動(dòng)態(tài)特性指標(biāo)差異不大。選取同樣厚度的膜片,高壓區(qū)H2源產(chǎn)生的激波階躍壓力幅值最大,高壓區(qū)CO2源產(chǎn)生的激波階躍壓力幅值最小。現(xiàn)階段激波管主要采用空氣或N2作為高壓區(qū)驅(qū)動(dòng)氣體,在需要較大馬赫數(shù)時(shí)就需要增加膜片的厚度,破膜所需的壓力也就比較大,難以實(shí)現(xiàn)。如果改用H2作為高壓區(qū)驅(qū)動(dòng)氣體,用很薄的膜片就能產(chǎn)生很大的馬赫數(shù),易于實(shí)現(xiàn),但成本會(huì)有所增加。因此在之后的動(dòng)態(tài)特性校準(zhǔn)試驗(yàn)中,可以根據(jù)實(shí)際需要合理選擇高壓區(qū)驅(qū)動(dòng)氣體,從而提高激波管校準(zhǔn)系統(tǒng)的準(zhǔn)確度。

[1]BOUTIN H,SMITH J,WOLFE J,et al.Producing undistorted acoustic sine waves[J].Acoustical Society of America,2014,135(4):1665-1667.

[2]KASHITANI M,MIURA K,NAKAO S,et al.Effects of aspect ratio in a transonic shock tube airfoil flow[J].Journal of Thermal Science,2012(5):435-440.

[3]BRUNS T H,F(xiàn)RANKE E,KOBUSCH M.Linking dynamic pressure to static pressure by laser interferometry[J].Metrologia,2013,50(6):580-585.

[4]軒春青,軒志偉,賴富文.壓力傳感器測(cè)試系統(tǒng)的動(dòng)態(tài)校準(zhǔn)及特性分析[J].傳感技術(shù)學(xué)報(bào),2015(7):982-986.

[5]CHOI I M,YANG I,WOO S Y.High dynamic pressure standard based on the density change of thestep pressure generator[J].Metrologia,2013(50):631-636.

[6]CHIO I M,YANG I,YANG T H.Frequency analysis of a step dynamic pressure calibrator[J].Reviewof Scientific Instruments,2012,83(9):1-6.

[7]楊軍,張力,李程,等.動(dòng)態(tài)壓力標(biāo)準(zhǔn)發(fā)展現(xiàn)狀[J].計(jì)測(cè)技術(shù),2012(增刊1):11-15.

[8]姬建榮,蘇健軍,孔德仁,等.爆炸沖擊波參數(shù)薄膜測(cè)試法研究[J].中國(guó)測(cè)試,2016,42(10):28-31.

[9]DOWNES S,KNOTT A,ROBINSON I.Towards a shock tube methodfor the dynamic calibrationof pressure sensors[J].Phil.Trans.R.Soc.A,2014(372):1-17.

[10]薛莉.雙膜激波管技術(shù)在動(dòng)態(tài)校準(zhǔn)中的研究[D].太原:中北大學(xué),2014.

[11]楊帆.大口徑激波管動(dòng)態(tài)校準(zhǔn)系統(tǒng)設(shè)計(jì)[D].太原:中北大學(xué),2016.

[12]呂治國(guó),李國(guó)君,羅義成,等.激波管性能參數(shù)的計(jì)算及其結(jié)果分析[J].江漢大學(xué)學(xué)報(bào),2011,39(20):22-26.

[13]ZELAN M,ARRHéN F,JARLEMARK P,et al.Characterization of a fiber-optic pressure sensor in a shock tubesystemfor dynamic calibrations[J].Metrologia,2015(52):48-53.

(編輯:李妮)

Effects of different driving gases on the characteristics of shock tube calibration system

GE Zhu1,2,MA Tiehua1,2,DU Hongmian1,2,QIN Sichao1,2

(1.National Key Laboratory for Electronic Measurement Technology,North University of China,Taiyuan 030051,China;

2.Key Laboratory Instrumentation Science and Dynamic Measurement of Ministry of Education,North University of China,Taiyuan 030051,China)

Shock tube can be used as a pressure calibration device because of its good step pressure signal,especially in the dynamic calibration of shock wave overpressure.The factors such as different driving gas,the thickness of the diaphragm and the structure of the sensor will affect the accuracy of the calibration system.This paper focused on the influence of different driving gas on the calibration accuracy.It selected four kinds of gas:the air,N2,CO2and H2,as the driving gas in the high pressure region,and under the diaphragm of the same thickness,it calculated the generated shock step pressure and reflected shock step pressure of the gas after rupture of the diaphragm with the Lange nirvana-Hu Guoni equation,so as to verify calculation results through relevant tests and investigate the index rise time,shock wave overshoot and other dynamic characteristics of different driving gases.The experimental results show that the generated step pressure amplitude is obviously different for different driving gases,the amplitude is the smallest for the CO2and the largest for the H2,and the dynamic characteristics have no greatdifference.It has important significance in choosing the driving gas for the high pressure region in the calibration test of shock tube.

shock tube;driving gas;reflected shock step pressure;index rise time;wave overshoot

A

1674-5124(2017)08-0125-04

2017-01-19;

2017-03-23

葛竹(1992-),男,安徽安慶市人,碩士研究生,專業(yè)方向?yàn)閮x器科學(xué)與動(dòng)態(tài)測(cè)試。

10.11857/j.issn.1674-5124.2017.08.025