大體積混凝土施工溫度監(jiān)測及數(shù)值分析

王盼 王金歌

廣東理工學院建筑工程系 廣東 肇慶 526100

引言

隨著我國經(jīng)濟建設(shè)步伐的加快,施工技術(shù)的飛速發(fā)展,大體積混凝土施工也得到了廣泛應用。由于大體積混凝土[1]自身的特殊性,在其施工和養(yǎng)護過程中依然存在著頗多問題。整體澆筑的大體積混凝土結(jié)構(gòu)主要會產(chǎn)生因降溫而產(chǎn)生的溫度收縮和因水泥水化作用而產(chǎn)生的收縮兩種變形,這些變形在受到約束的條件下,將在結(jié)構(gòu)表面及內(nèi)部產(chǎn)生拉應力。當拉應力超過混凝土相應齡期的抗拉強度時,結(jié)構(gòu)就開裂。近年來,計算機技術(shù)的快速發(fā)展使得本領(lǐng)域的一些問題得到了成功的分析與解決。本文在大體積混凝的溫控[2,3]過程中采用了有限元水化熱數(shù)值分析,并將理論計算值與現(xiàn)場溫度監(jiān)測結(jié)果進行了對比分析,分析結(jié)果表明計算和實測溫度值吻合得較好,說明有限元數(shù)值模擬可以指導大體積混凝土現(xiàn)場的施工[4]與溫控。

1 某橋承臺大體積混凝土施工溫度監(jiān)測

1.1 工程概況

該橋位于丹江口市涼水河鎮(zhèn)至習家店鎮(zhèn)交界處,跨越后河,區(qū)內(nèi)地形高低起伏,溝谷深切,形體上呈“V”字形。主橋上部構(gòu)造為(67+120+67)m三跨預應力混凝土連續(xù)剛構(gòu),主墩墩身采用雙肢等截面實心薄壁墩。承臺結(jié)構(gòu)尺寸為12.4m×12.2m×4m,采用C30級泵送混凝土承臺混凝土一次澆筑成型,動用3臺混凝土罐裝車歷時75小時完成。

1.2 測點布置

承臺的溫度測點是按照重點突出、兼顧全局的原則選擇具有代表性的部位設(shè)置測點,監(jiān)測混凝土在硬化過程中溫度的變化情況。根據(jù)承臺結(jié)構(gòu)部位的對稱性和溫度變化的一般規(guī)律,在結(jié)構(gòu)的1/4剖面上布置了兩種溫度傳感器。承臺溫度測點的布置形式如1圖所示,第一、三、四層為傳統(tǒng)的溫度傳感器,第二層為光纖溫度傳感器。頂層溫度測點布置混凝土表面以下在5cm處;底面溫度測點布置在混凝土底面以上5cm處。

1.3 測試設(shè)備

溫度測試主要采用傳統(tǒng)的溫度傳和光纖溫度傳感器,傳統(tǒng)的溫度傳感器與LTM8662溫濕度采集模塊連接測試,光纖溫度傳感器是利用光纖本身的敏感特性傳輸和散射光波處理為溫度實時信號顯示出來。現(xiàn)場布點和連接測試圖2所示。

1.4 溫度測試結(jié)果

承臺溫度監(jiān)測時間為2014年4月4日6:45—4月9日14:45,歷時128小時,當混凝土澆筑高度超過冷卻水管20cm時即開始通水,截止到2014年4月15號停止通水。施工開始立即進行溫度監(jiān)測,每間隔2小時監(jiān)測一次,于第128小時停止監(jiān)測,最終存活的溫度傳感器分布如圖1所示,溫度測試結(jié)果如圖3所示。

圖3 承臺內(nèi)部溫度時程曲線

據(jù)圖3可知,溫度隨時間整體呈先上升后下降趨勢,上升速率較快,達到最大值之后降溫比較緩慢。最大溫度(第三層3#測點)出現(xiàn)在混凝土澆完后的第三天,最大值為58.1℃,分析主要原因是由于入模溫度較高和散熱緩慢引起的。由圖可算出中心混凝土(16#、5#、6#、7#、3#、19#、4#測點)的升溫速度為0.6~0.8℃/h,降溫速度為0.8~2.5℃/d;混凝土表面(8#、15#、19#、12#、4#測點)降溫速度為1~4℃/d,其中第三天第四天降溫較快,降溫速度符合規(guī)范溫控指標要求。在圖中還可以看出溫度在下降過程中會有小幅度的上升趨勢,由于新混凝土的水化作用,澆筑新一層混凝土后下部混凝土溫度會有回升現(xiàn)象,這種升溫對混凝土內(nèi)部溫度影響不大,而對澆筑當層表面的溫度影響較大,從而減小了溫差,有利于大體積混凝土的防裂。底部混凝土(13#、1#、9#、16#測點)升溫和降溫較緩慢,由于底部混凝土與基礎(chǔ)相連開始升溫時有熱量傳遞到基礎(chǔ),降溫時有澆筑新的混凝土覆蓋使熱量難以散出去。第二、三層溫度普遍比第一、四層要高,因為散熱較為緩慢,整個澆筑過程最高溫一般出現(xiàn)在中間層。模板附近混凝土(13#、9#、10#、14#、11#、18#、8#、12#測點)溫度起伏比較明顯,是氣溫變化造成,最表層(8#、15#、19#、4#、12#測點)受氣溫影響最大。從拆模情況看,承臺表面未發(fā)現(xiàn)明顯裂紋。

2 溫度場和應力場的仿真分析

2.1 計算程序簡介及參數(shù)設(shè)置

溫控計算采用有限元橋梁專用程序Midas/Civil[5]的水化熱計算模塊進行,該程序可以對施工期大體積混凝土的溫度場及應力場進行仿真模擬分析,通過計算結(jié)果能較為準確地模擬大體積承臺混凝土內(nèi)部溫度變化情況,可以指導大體積混凝土現(xiàn)場的施工與溫控。混凝土相關(guān)參數(shù)如表1所示,有限元模擬分析重要參數(shù)如表2所示。

表1 混凝土相關(guān)參數(shù)

表2 有限元模擬分析重要參數(shù)

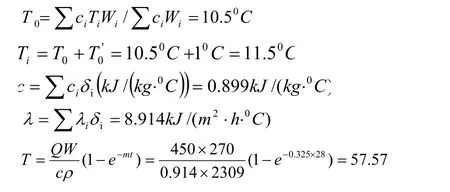

有限元模擬參數(shù)相關(guān)計算如下所示。

式中,T0為混凝土的出倉溫度;Ti為混凝土澆筑溫度;Ti′為混凝土運輸、泵送、澆筑時段溫度補償值,取1℃;c為混凝土比熱;λ為混凝土導熱系數(shù);T為水化熱產(chǎn)生的混凝土最高絕熱溫升,Q為水泥的水化熱量,本橋承臺均選用普通C30水泥,參考水泥的水化熱標準數(shù)值Q定為450kJ/kg,W為每立方米混凝土的水泥用量,取270kg/m3,ρ為混凝土的質(zhì)量密度,取2308kg/m3,m為與水泥品種、澆筑溫度等有關(guān)的系數(shù)根據(jù)規(guī)范,m的取值如表3所示,在出倉溫度取10.5℃時,由直線內(nèi)插法可算出m取值為0.325。

表3 m的取值

2.2 計算結(jié)果

為了使本次模擬過程更接近實際情況和便于計算分析,綜合考慮該承臺的施工方案、材料性質(zhì)、形狀尺寸等多種因素,有限元建模模型如圖4所示,管冷布置模型如圖5所示。

圖4 有限元計算模型

圖5 單層管冷布置模型

最大主拉應力[6]一般出現(xiàn)在每層中心處,故取每層中心最大溫度計算結(jié)果如圖6所示。

圖6 各層最大溫度時程曲線

從計算結(jié)果來看,在前96小時溫度隨時間迅速升高,最高溫度為55.5℃。升溫過程分為兩個階段,前36小時溫度上升較快,大約0.7℃/h;在36~96小時升溫較慢,約為0.2℃/h。當中心層混凝土達到最高溫度后,開始緩慢降溫,降溫速度約為0.6℃/d,最后趨于穩(wěn)定。

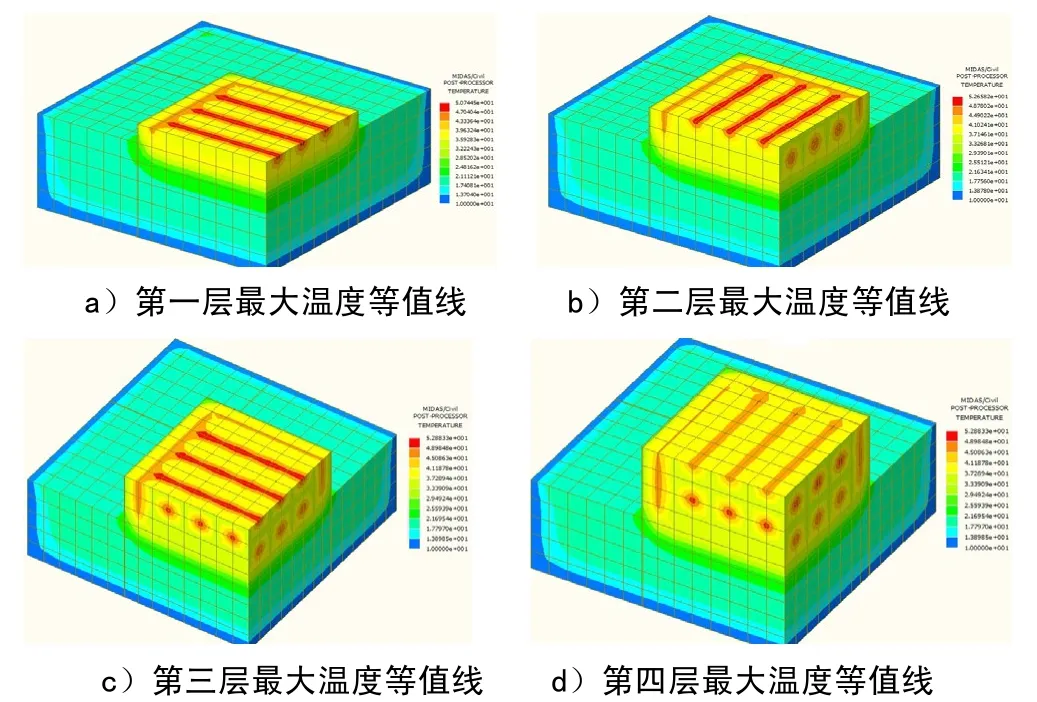

由于混凝土大約在第三天出現(xiàn)最高溫度,為了了解每層溫度變化情況,取計算結(jié)果中每層達到最大溫度時(第96小時)的溫度等值線圖,如圖7所示。

圖7 各層最大溫度等值線圖

由圖7可知,驗證了各層最大溫度出現(xiàn)在混凝土中心處的事實,并且冷水管起到了很好的降溫作用。在溫度達到最大時,各層中心溫度與模板邊緣溫度如表4所示。

表4 各層中心溫度與模板溫度對照表

由表4可看出,混凝土中心和模板邊緣的最大溫度都出現(xiàn)在第二層和第三層,并且每層中心和邊緣溫差不超過25℃,符合《公路橋涵施工技術(shù)規(guī)范》中大體積混凝土內(nèi)表溫差不超過25℃的規(guī)定。

當混凝土內(nèi)部拉應力超過相應齡期的抗拉強度時,結(jié)構(gòu)就開裂[7],因此有必要對該結(jié)構(gòu)內(nèi)部應力與容許進行對比分析,對比結(jié)果如圖8所示。

圖8 溫度應力與容許應力對比圖

由圖8可知,容許應力會隨著溫度的變化而變化,最后隨著時間的增加而趨于穩(wěn)定,實際模擬結(jié)果各層最大拉應力均未超過容許應力,因此可以認為混凝土結(jié)構(gòu)不會開裂,且該橋承臺拆模未發(fā)現(xiàn)裂縫。

2.3 計算結(jié)果與實測結(jié)果對比分析

為了了解有限元計算結(jié)果與實測結(jié)果的吻合程度,現(xiàn)分別取24h、48h、72h、96h、120h、144h時刻,將每層中心最大溫度、靠近模板三等分點溫度、模板邊緣溫度計算值與實測值進行對比,有限元模擬計算值與實測值對比圖如圖8所示。

圖9 有限元模擬計算值與實測值對比圖

據(jù)圖9可知,計算值大于實測值,出現(xiàn)最大溫度時間上均在混凝土澆筑第三天以后,模擬和實測溫度值的變化趨勢基本一致,說明有限元計算能較好地計算出大體積混凝土內(nèi)部溫度的變化趨勢,可以指導大體積混凝土現(xiàn)場的施工與溫控。

3 結(jié)束語

(1)通過對該橋大體積混凝土承臺的監(jiān)控,掌握其溫度變化規(guī)律,且橋大體積混凝土承臺沒有出現(xiàn)溫度裂縫,溫控效果良好。

(2)通過有限元計算與實測值對比分析,有限元數(shù)值模擬能較為準確地模擬大體積承臺混凝土內(nèi)部溫度變化情況,可以指導大體積混凝土現(xiàn)場的施工與溫控,為今后同類工程提供了有用的試驗數(shù)據(jù),也為今后開展深入理論研究提供了參考依據(jù)。