連續流氧化工藝合成丙硫菌唑

李裴竹,程 杰,范佳輝,蘇賢斌

(南京工業大學化工學院,南京 210009)

丙硫菌唑(prothioconazole)是由德國拜耳公司研發生產的新型三唑硫酮類殺菌劑。與其他三唑類殺菌劑相比,丙硫菌唑具有更加廣譜的殺菌活性,更好的防治效果,且增產效果明顯[1-2]。丙硫菌唑具有較低的生物和生態毒性,對作物和環境安全,是值得重視的新型三唑硫酮類殺菌劑。2004年在美國正式獲準上市后,其銷售額迅速攀升,超過了拜耳的多個重要產品。丙硫菌唑2016年的全球銷售額為7.90億美元,成為拜耳的首席產品。

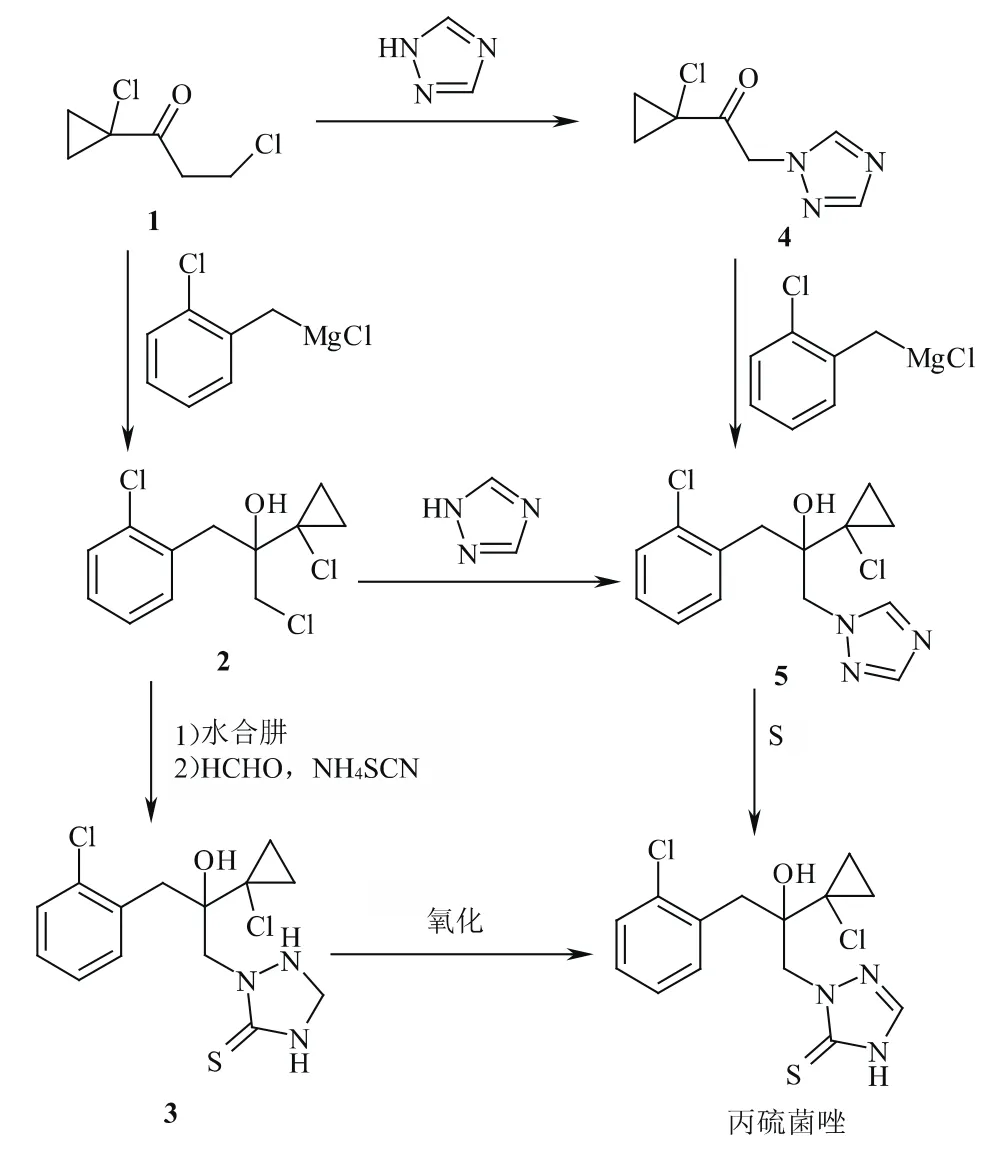

根據文獻及專利報道[3-9],丙硫菌唑的合成路線主要有2條(圖1)。路線1:通過1-氯-1-氯乙酰基環丙烷(中間體1)與三氮唑反應得中間體4,而后經格氏試劑加成,得到2-(1-氯環丙基)-3-(1,2,4-三氮唑-1-基)-1-(2-氯苯基)-2-丙醇(中間體5),最后通過硫氧化得到丙硫菌唑;路線2:1-氯-1-氯乙酰基環丙烷(中間體1)先與格氏試劑加成,再與水合肼、硫氰酸銨及甲醛反應,生成2-(1-氯環丙烷-1-基)-1-(2-氯苯基)-2-羥基-3-(1,2,4-三唑烷-5-硫酮-1-基)-丙烷(中間體3),最后氧化得到丙硫菌唑。2條路線都要經過氧化反應——硫氧化或氧氣氧化。在傳統釜式反應中,高溫高壓的氧化反應存在重大安全隱患,不利于工業化大生產。

連續流微反應具有傳質傳熱高效、控溫控時精確、安全穩定、無放大效應等優點,能夠對反應實時監控,很好地解決傳統釜式反應存在的問題。使用連續流微反應器對各種有機反應進行優化成為新興有機合成研究熱點[10-11]。本文重點研究了丙硫菌唑的氧化工藝,首先通過水合肼路線合成丙硫菌唑關鍵中間體3,然后設計應用連續流微反應技術,對丙硫菌唑的氧化過程進行改進及優化,避免了高溫高壓的工況條件,開發出一條安全、條件溫和、轉化率高,適宜工業化生產的新工藝。

圖1 丙硫菌唑的合成路線

1 實驗部分

1.1 儀器和試劑

DRX 400 MHz核磁共振儀,瑞士Bruker公司;液相色譜儀(Agilent 1260)、液-質聯用色譜儀(Agilent 6540),美國安捷倫公司;旋轉蒸發儀(RE-201D),上海東璽制冷儀器設備有限公司;P270高壓恒流泵,大連依利特分析儀器有限公司。

1-氯-1-氯乙酰基環丙烷(97%)、鄰氯芐基氯化鎂格氏試劑,南京工業大學化工學院制。其他試劑均為分析純。

1.2 實驗步驟

1.2.1 中間體2的合成

在裝有恒壓滴定漏斗、冷凝管的1 000 mL圓底三口燒瓶中進行無水無氧操作。氮氣保護條件下,將28 g(0.174 mol)鄰氯氯芐與150 mL混合溶劑混合均勻置于恒壓滴液漏斗中,在三口燒瓶中加入5.4 g(0.226 mol)鎂屑、30 mL混合溶劑和少量碘,滴入2 mL鄰氯氯芐溶液,微熱引發。引發后,將溫度控制在30℃左右,緩慢滴加,約2 h滴完,滴完后繼續反應1 h。

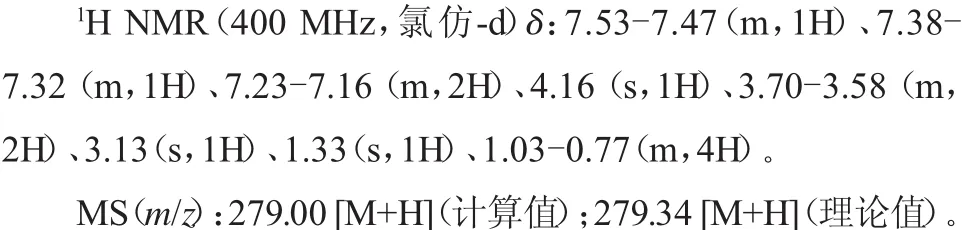

將26.6 g(0.174 mol)1-氯-1-氯乙酰基環丙烷與30 mL混合溶劑混合均勻后置于恒壓滴定漏斗中,緩慢滴入所制格氏試劑中,約2 h滴完,滴完后繼續反應1 h。過濾去除鎂屑,向其中加入飽和NH4Cl冰水溶液,淬滅反應,攪拌0.5 h,用分液漏斗分液,有機相用無水硫酸鈉干燥后,蒸除溶劑得43.5 g淺黃色油狀液體(中間體2)。反應收率89%,質量分數80%。

1.2.2 中間體3的合成

將6.12 g(22 mmol)中間體2和9 mL(180 mmol)水合肼在100℃下攪拌反應,HPLC監測至中間體2完全轉化,停止反應。反應液冷卻至室溫,用飽和食鹽水洗滌,甲苯萃取3次,合并有機相,直接加入2.47 mL 36%HCl水溶液,攪拌0.5 h后靜置,至固體完全析出,過濾,收集濾餅。HPLC分析得其質量分數為97%,無需純化直接投入下一步反應。

取前一步得到的固體5 g(15.4 mmol)與1.29 g(17 mmol)硫氰酸銨、1.25 g(17 mmol)40%甲醛水溶液和35 mL乙酸乙酯混合,在75℃條件下攪拌反應,HPLC監測。反應完全后冷卻至室溫,用飽和氯化鈉水溶液洗滌,分出有機相。有機相用無水硫酸鈉干燥,旋蒸得淡黃色固體(中間體3)。

1.2.3 連續流微反應器中氧化合成丙硫菌唑過程

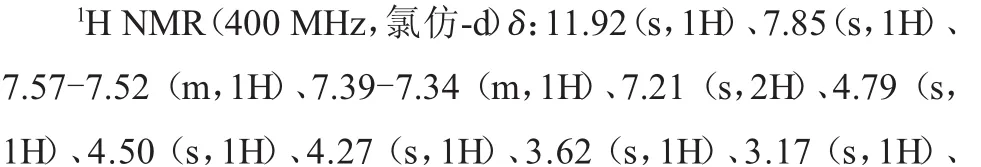

將10 mmol/L的中間體3丙酮溶液置于A儲液瓶中,將20 mmol/L的FeCl3水溶液置于B儲液瓶中。A、B中溶液按照流速比1∶1,由高壓注射泵注入到連續流微反應器中混合,控制微通道的溫度在20℃,HPLC監測反應,待反應完全后,收集液體產物,用乙酸乙酯萃取。萃取液蒸除部分溶劑后直接重結晶。過濾、干燥得灰白色固體丙硫菌唑。

2 實驗結果與討論

中間體3的合成主要參考拜耳公司的專利路線[14]與本實驗室前期工作[15]。在應用連續流微反應技術氧化合成丙硫菌唑的反應過程中,考察了氧化體系、溶劑和反應停留時間對反應的影響,優化了反應條件。

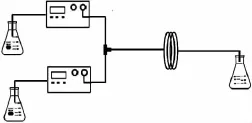

2.1 連續流微反應裝置的構建

利用HPLC標準化元件,構建了一個連續流微反應器,其結構示意圖如圖2所示。反應液的流動采用壓力驅動方式,HPLC高壓恒流泵(依利特P270)為動力單元,錐形瓶作為儲液單元,不銹鋼HPLC管路作為反應器通道,混合部位采用T型金屬接頭混合器,結合過濾器、阻尼器等部件的使用,形成了一套可以使反應物料連續平穩通過反應通道的裝置。控溫方式為油浴。由于反應器整體結構全部采用標準的HPLC組件接駁,任何一個接駁點承受的壓力可達50 MPa,而經實際應用檢測,反應中壓力不超過3 MPa,遠低于設備可承載的壓力極限,因此安全性可以得到有效保障。應用此反應器,對中間體3的氧化進行了研究。

圖2 連續流微反應裝置

2.2 氧化體系的選擇

中間體3可在不同的氧化劑作用下轉化為丙硫菌唑[7-9],為此首先在反應瓶中考察不同的氧化劑體系。室溫條件下,以丙酮為溶劑,O2/S氧化體系氧化效果最差,反應24 h,原料轉化率僅為18%。硫粉在室溫下基本不溶于丙酮,反應體系為固相-液相-氣相三相體系,因而氧化效果最差。采用O2/K2CO3水溶液(2 mol/L)氧化體系,反應24 h,原料轉化率為42%。以30%雙氧水為氧化劑,在沒有堿存在的情況下,反應12 h,原料轉化率只有35%;而在2 mol/L K2CO3水溶液中,氧化2 h,原料轉化率就達到95%。堿性條件有利于氧化反應的進行。KMnO4雖然是強氧化劑,但氧化2 h,原料轉化率只有32%。而當采用弱氧化劑FeCl3時,該氧化反應能順利進行,其反應效果優于H2O2/K2CO3體系,氧化2 h即可將原料定量地轉化為目標產物,并且幾乎無副產物生成,結果見表1。這可能是由于鐵離子與N和S原子之間存在配位協同效應,使得脫氫氧化能順利進行。相比于其他氧化體系,FeCl3的反應條件更為溫和,且原料成本低。因此,選擇FeCl3為氧化劑。

表1 不同氧化體系對轉化率的影響

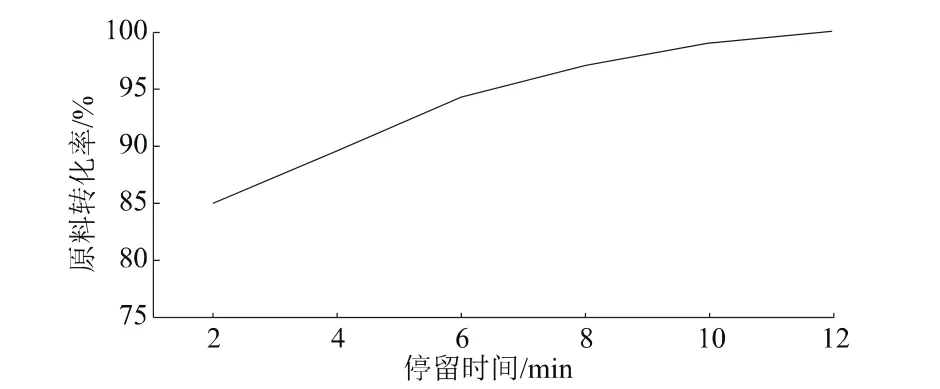

2.3 反應停留時間的優化

在確定合適的氧化劑后,將反應轉移至連續流微反應器裝置中進行。所選用的連續流微反應器反應通道內徑為1.5 mm,有效長度為5.7 m,其對應的有效管容量為10.0 mL。儲液單元A為中間體3的丙酮溶液,濃度為10 mmol/L,儲液單元B為20 mmol/L的FeCl3水溶液。A泵、B泵的流速比設為1∶1,總流速分別設定為5.0、2.5、1.67、1.25、1、0.84 mL/min,對應的停留時間分別為2、4、6、8、10和12 min,反應溫度設定為20℃,研究停留時間對轉化率的影響。

從圖3可以看出,隨反應停留時間的延長,原料轉化率逐漸提高,12 min時,轉化率達到100%。

圖3 停留時間對原料轉化率的影響

3 結論

采用連續流微反應器進行氧化反應,以FeCl3為氧化劑,丙酮/H2O為混合溶劑體系,在反應溫度為20℃,反應停留時間12 min時,中間體3可以完全轉化成目標產物丙硫菌唑。連續流方案與傳統的釜式反應相比,速度更快,轉化率更高,而且顯著降低了危險系數,減輕了環境污染,符合綠色化工發展方向。