機車車輛智能整車稱重調簧試驗臺研究

王寶超,李慧潔,管 鑫,朱 政,詹宇劍

(1.中機生產力促進中心,北京 100044;2.中國民航機場建設集團有限公司,北京 100000;3.機械科學研究總院集團有限公司,北京 100044;4.中機科 (北京)車輛檢測工程研究院有限公司)

0 引言

近年來,我國鐵路運輸事業蓬勃發展,鐵路正朝著高速化、便捷化、重載化發展,這就對機車車輛的各項性能參數有了更高要求。影響機車車輛力學性能和制動性能的因素有很多,其中輪(軸)重偏差是其中重要因素之一。因此,機車車輛必須在設計制造過程中采取有效措施,將輪(軸)重的偏差限定在較小的范圍內。標準規定,我國鐵路運行機車軸重偏差不應超過平均軸重的±2%,輪重偏差不應超過軸的平均輪重的±4%[1,2]。

靜態機車車輛整車稱重試驗臺(以下簡稱稱重試驗臺)是對機車車輛進行靜態力學測試的重要電子檢測設備,可對機車車輛的輪、軸、轉向架質量、車輛偏載和車輛總質量等進行稱量并與標準誤差進行比較、分析,從而確定各種機車、車輛在靜態時的真實質量值和質量實際分布分配情況,最終保證車輛的原始設計要求及上路安全運行要求。

1 整車稱重調簧原理[3]

機車車輛為一、二系承載結構,車體二系支承點數較多,并且相互制約,因此,造成輪(軸)重分配不均衡的原因也有很多。從分布結構和載荷傳遞上看,一、二系支撐載荷分布不均是輪重偏差和軸重偏差的主要來源。通過獨立稱重臺測量各輪的重量,并根據胡克定律,通過改變車體與軌面之間各彈性支承點的彈簧壓縮量,從而調整各支承點的載荷,使其盡可能均勻分布,是均衡輪(軸)重分配的方法,也是整車稱重調簧的基本原理。

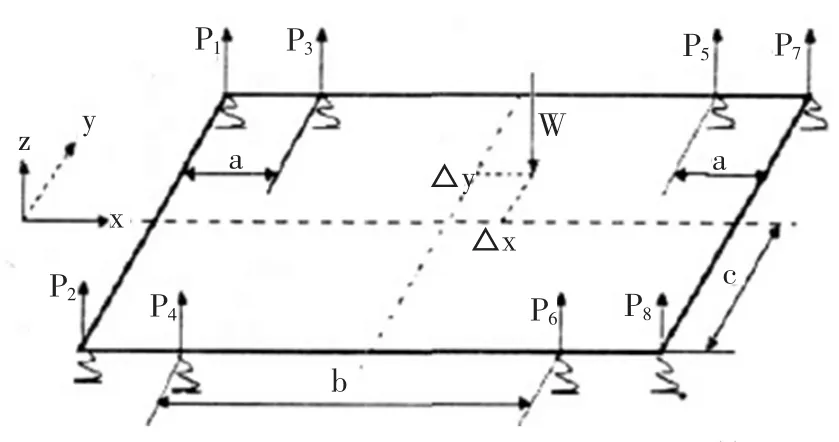

以4軸車輛為例,車在XOY平面上的受力如圖1所示,圖中 P1、P2、P3、P4、P5、P6、P7、P8為各車輪實際輪重(kN);W為機車實際總重(kN);a、b、c 為機車結構參數(mm)。

通過重心公式可計算車輛的重心偏差 (ΔX,ΔY),當車輛理論重心與實際重心的偏差在允差范圍之內時,可以通過調整各支承點的彈簧剛度和壓縮量使車輛各輪(軸)重最大偏差達到規定的技術要求。如果重心偏差超出允差范圍,將無法通過調簧來使輪(軸)重分配達到合格[4]。給定需要的機車結構參數及彈簧綜合剛度等系數,通過檢測各輪輪重并根據胡克定律轉化成一系支反力,即可以通過優化計算,最終得到各一系支承點的加墊量。

圖1 4軸車輛在XOY平面上的受力簡圖

2 系統組成

機車車輛整車智能稱重調簧試驗臺 (以下簡稱稱重試驗臺)主要由機械系統、電控系統、測量系統和檢定裝置四大部分組成[5]。

2.1 機械系統

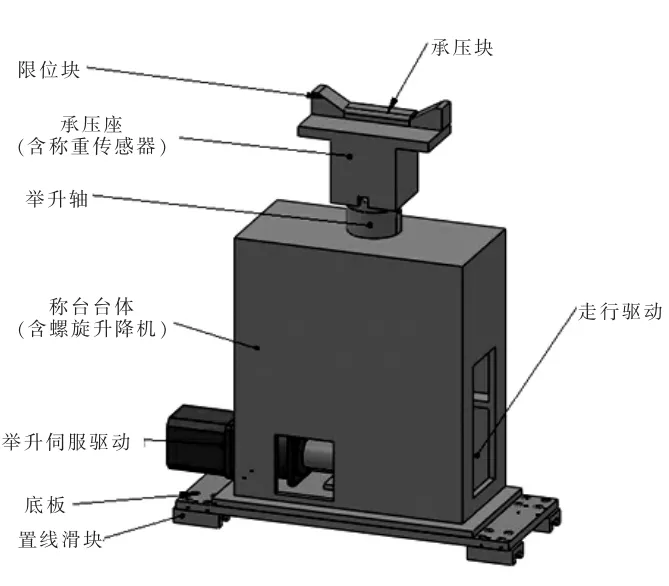

機械系統是試驗臺的主體,主要包括移動稱臺、稱臺調整基礎和行車圓弧軌組成。見圖2。

圖2 機械系統結構圖

移動稱臺(見圖3所示)的稱重舉升裝置采用電伺服—螺旋升降結構,主要包括直線滑塊、稱臺底座、稱臺臺體、舉升軸、舉升伺服電機、舉升減速器、聯軸器、螺旋升降機、行走電機、行走減速器、行走齒輪、承壓座、限位塊、鋼軌面承壓塊、壓力傳感器、磁柵等,以4軸車為例,移動稱臺數量為8個。舉升驅動采用伺服電機;位移(加墊量)的測量采用英國雷尼紹封閉式磁柵,量程250mm,最小分辨率1微米;稱重測量采用霍丁格.包爾文公司的C3級高精度系列壓力傳感器,量程15t。

圖3 移動稱臺結構圖

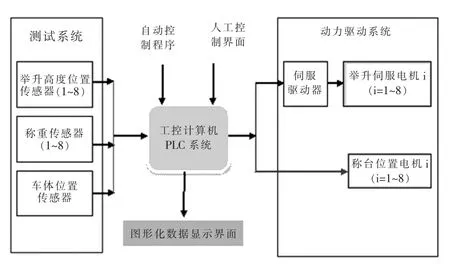

2.2 電氣控制系統

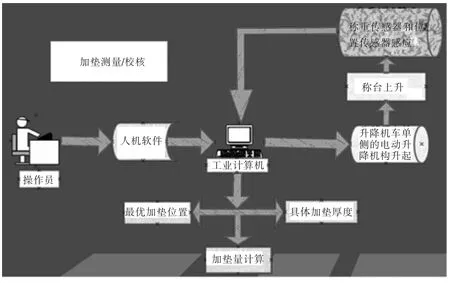

電氣控制系統采用PLC模塊系統和BUS總線結構,使整個系統具有更高的測量精度、穩定性和可靠性。電氣控制系統包括滑臺調整控制、稱重舉升控制和相關操作控制,其硬件部分包括PLC系統的運動控制模塊、數據計數模塊、485通信模塊,控制臺,液晶操作屏,工業控制計算機,電氣柜等。主控制臺上安裝PLC系統主站,同時配置工控機系統、液晶操作屏、操作按鈕等。而在每個稱臺調整機構上設有PLC子站;PLC主站與子站通過485BUS總線連結成網。工控機系統與PLC主站通過串口進行數據交換,控制稱臺的各種動作、收集稱臺的各種數據,另外進行相應數據處理、保存打印等。電氣柜為各電機和控制系統提供電源。電氣控制系統的組成如圖4所示。

圖4 電控驅動系統組成原理

2.3 測量系統

測試系統分成以下部分:車體重量測量、加墊量測量、數據采集分析系統以及軟件系統。

2.3.1 稱重測量系統

稱重測量是采用HBM公司C3級高精度稱重傳感器,精度不低于0.03%F.S,重復性<0.03%F.S)。

2.3.2 加墊量測量系統

加墊量的測量通過磁柵位移傳感器測量。位移量采用雷尼紹高精度磁柵。其測量過程如圖5和圖6所示。

2.3.3 數據采集分析系統

數據采集分析系統由傳感器系統、PLC采集系統、工控機存儲分析系統構成,通過PLC完成傳感器信號的采集,通過工控機進行數據的存儲與分析。利用分析軟件確定車體的各分量重量、總重量、加墊量和重心位置等數據。數據通信采用有線傳輸系統,通過485數據采集模塊傳輸到工業控制計算機。

圖5 稱重測量示意圖

圖6 加墊量測量示意圖

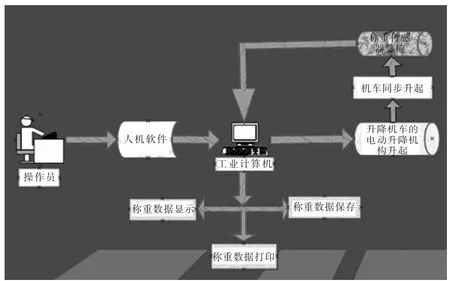

2.3.4 軟件系統

軟件系統的主要功能:①實現自動調簧分析算法;②硬件接口控制與調用;③控制數據采集,得到各個被測物理量;④控制伺服電機工作;⑤構建簡單的故障診斷系統;⑥提供友好的人機界面。

軟件界面包括的輸入和輸出部分:①軟件界面輸入部分;②試驗類型:車體稱重試驗;③車體類型類型:四旁承車型、八旁承車型;④軟件界面輸出部分;⑤顯示四種結果:簧重、簧組重、總重和加墊量;⑥保存重量數據,加墊量數據;⑦打印重量數據,加墊量數據;⑧簡單故障顯示窗口。

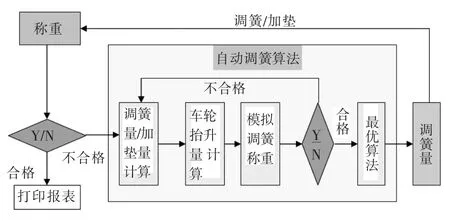

軟件系統的主界面如圖7所示。采用自動調簧的系統,在完成稱重后,軟件系統自動判斷稱重結果是否滿足標準要求,如果滿足要求則自動打印報表;如果不滿足標準要求,系統根據稱重結果計算出各輪的調簧量和加墊量,然后再轉化為相對應的等效車輪抬升量。系統根據計算得到的車輪抬升量,向下位機發送指令,各個稱臺進行模擬調簧,然后讀取調簧后的稱重結構,再次跟標準要求進行比較驗證,判斷是否滿足要求,如此循環。對于一種車體狀態,可行的調簧/加墊方式有多種,系統會再次進行最優運算,找出調簧/加墊點數最少,調簧/加墊量最少,最快捷的一種方式作為實際調簧參考值輸出。

自動化、智能化和最優化的調簧過程,見圖8。

圖7 軟件界面

圖8 自動調簧算法流程圖

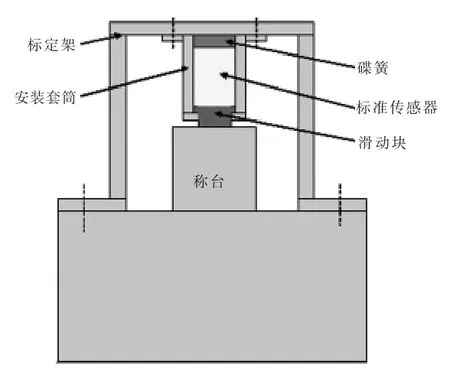

2.4 標定機構

標定機構是在稱臺安裝完成后進行標定,消除皮重;或者在使用過程中用于稱臺進行修正標定。采用基準壓力傳感器和稱臺傳感器對壓的方式進行稱臺標定,如圖9所示。標定架安裝在稱臺導向殼體上,基準壓力傳感器通過套筒安裝在標定架上,在基準傳感器的下端部裝有一個碟簧,標定時,伺服電機驅動螺旋升降螺桿舉升,使基準傳感器和稱臺傳感器對壓,在彈簧壓縮過程中,分別讀取基準傳感器和稱臺傳感器的讀數,然后標定系統以基準傳感器為標準對稱臺傳感器進行零點和線性度的標定。

圖9 標定原理圖

3 試驗驗證

對某車輛公司4軸地鐵車輛整車進行稱重/調簧試驗。見圖10。

圖10 稱重/調簧試驗

從表中可以看出:根據智能調簧結果,該試驗車由原來 1(輪 1、2)、2(輪 3、4)位軸重偏差不合格(大于2%)及3、8位輪重偏差不合格(大于4%),調整到了輪/軸重分配均達到技術規定要求并且輪重偏差較微小的良好分配狀態。由此看出,本智能試驗臺行之有效。

表1 某車輛公司4軸地鐵車輛整車進行稱重/調簧試驗

4 結束語

本文介紹了一套智能機車車輛整車稱重試驗臺,介紹了其稱重調簧原理、結構組成。并進行了試驗驗證,經過設備稱重和模擬加墊后,車輛參數達到了性能要求。驗證結果表明,設備性能優良,結果行之有效。