塔架吊裝吊具損壞案例分析

風電項目實施過程的條件比較惡劣,又涉及較多的起重特種設備作業,其中尤以風電機組的安裝作業為甚。通常安裝作業的吊具選型設計由風電機組設計制造方給出,主要根據擬吊裝塔筒參數進行設計,現場其他參建方僅根據設備參數在吊裝方案計算校核書中對施工機械的負荷特性是否滿足安裝要求進行審核,但比較容易忽略吊具設計與施工工藝合理性,對于實際施工中可能出現的工藝調整情況考慮不周,倘若出現風偏載荷、吊具布置出現誤差、到貨設備重量與設計偏差較大等情況,造成安全系數不足,不僅影響風電機組吊裝施工質量,更會造成現場風電機組吊裝過程中的安全隱患。目前,關于風電機組塔架安裝工程實踐中吊具損壞的研究并不多。本文針對某風電場項目塔架安裝施工中出現塔架吊具損壞的情況,通過計算分析吊具損壞的原因并提出在塔架吊裝前應注意的問題。

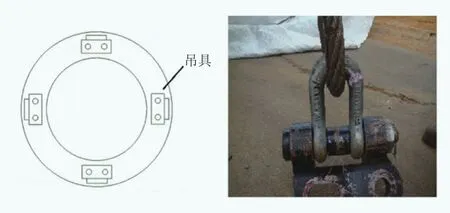

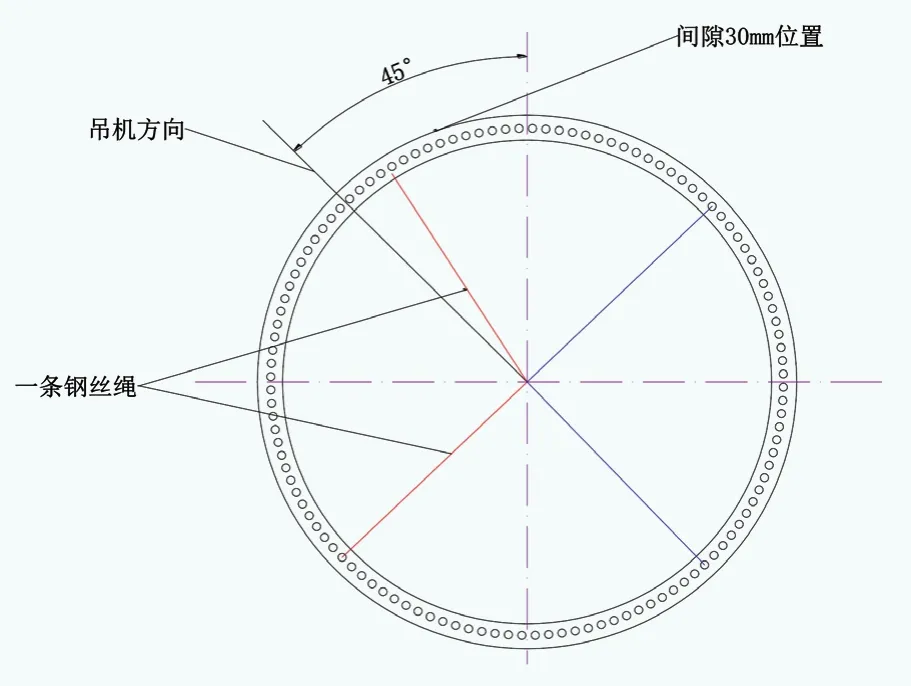

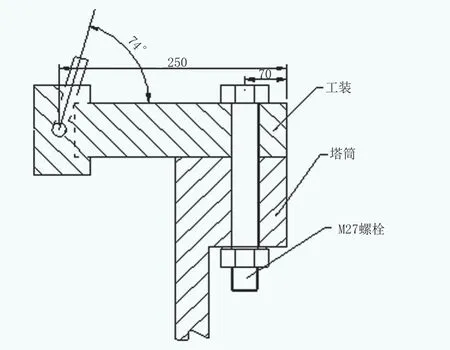

圖1 塔架所用吊具

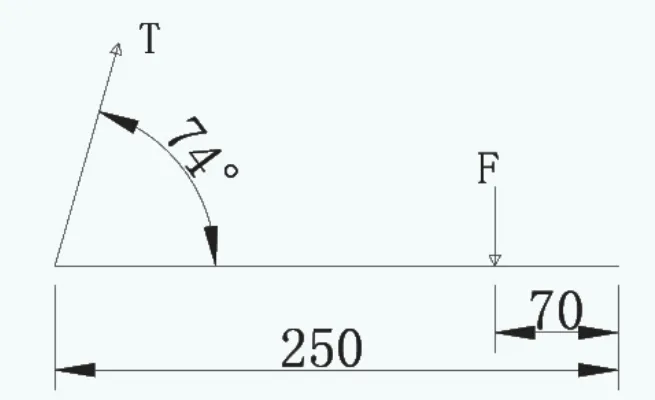

圖2 塔筒吊裝時吊機及鋼絲繩位置關系圖

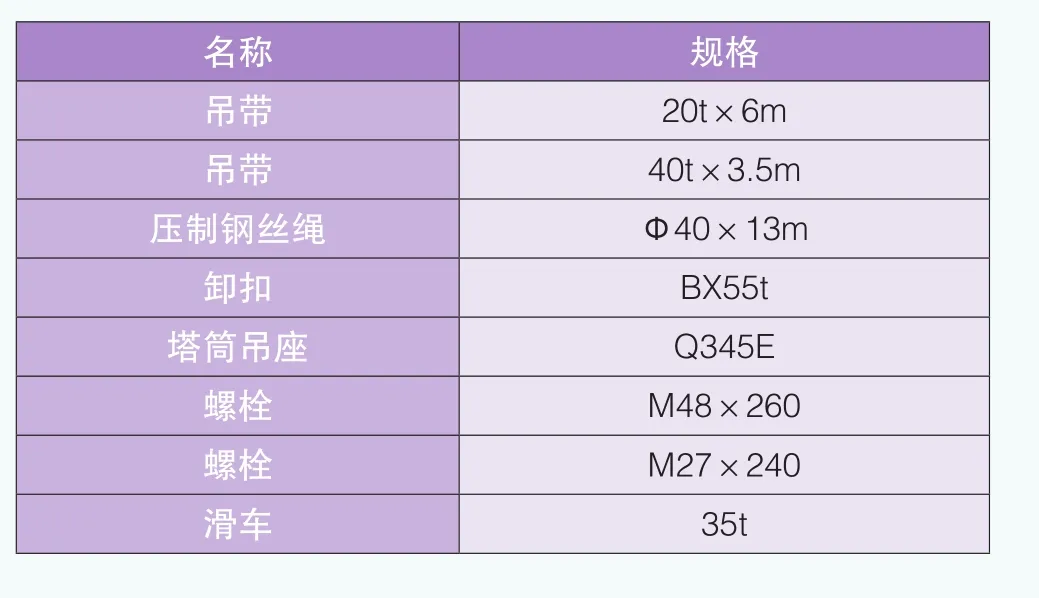

表1 塔架吊具DDT63T-00 參數

某風電場塔架吊裝吊具損壞案例

某風電場設計安裝1500kW-82雙饋異步風力發電機組,該機型輪轂中心高度65m,三段圓錐形塔架。在風電機組塔架安裝施工方案中已根據擬采用的QUY350t履帶吊的負荷特性曲線校核了塔架各段的尺寸重量以及吊車的站位滿足要求。當底段塔筒(長14.1m,重48t)吊裝完成后,中段塔筒(長22.2m,重42t)掛好吊具(圖1為塔架所用吊具,圖2為塔筒吊裝時吊機及鋼絲繩位置關系圖),吊具參數詳見表1。兩臺吊機抬吊慢慢起鉤使塔筒豎立起來,起重指揮人員在底段塔筒上平臺通過對講機指揮主吊司機緩慢動作使塔筒就位。當中段塔筒到達離底段塔筒上法蘭面上部3厘米左右時,底段塔筒上平臺中的施工人員迅速在塔筒三個對角方向將一部分螺栓穿上(總計約20顆,此時螺栓只帶上3個螺距左右),有一部分螺栓孔因上下法蘭面沒對準未能穿上,需通過吊車緩慢擺動調整塔筒對孔。在塔筒里面起重指揮人員指揮主吊司機點動起升微調時,塔筒吊具螺栓突然脫落,塔筒吊具螺栓掉在中段塔筒平臺上發出巨大的聲響。施工人員馬上穿上剩余螺栓并緊固螺栓力矩,然后指揮吊車松鉤卸吊具。待緊固完底段與中段法蘭連接處螺栓力矩,施工人員爬上中段塔筒平臺拆卸吊具時發現塔筒吊具上4個吊耳中有3個吊耳上的6顆螺母全部脫落,掉在中段塔筒平臺上,剩余一個塔筒吊耳的螺栓未掉落(圖3為吊具損壞螺栓)。

圖3 吊具損壞螺栓

圖4 吊具工裝安裝示意圖

圖5 受力示意圖(一)

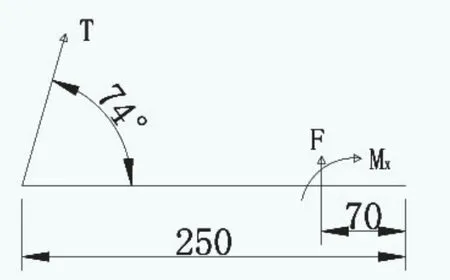

圖6 受力示意圖(二)

吊具損壞原因分析

吊具損壞造成事故后,現場人員當即查驗了吊具以及螺栓(10.9級 M27×240)供應方設計采購中關于質量保證書、合格證、探傷、尺寸力學等檢測報告內容和結論,均合格。該臺機組為累計使用該套吊具的第17臺,經施工記錄查驗,在施工工藝正確和吊具保養良好的情況下也還未達到報廢標準。遂考慮在就位調整過程中,中段塔筒與底段塔筒存在傾斜角度(最高距離3厘米),只能穿過部分螺栓緊固定位,施工人員從三個方向穿過螺栓(大概20顆)定位并固定塔筒,防止塔筒擺動。由于不能全部穿上螺栓,塔筒內部指揮人員通過對講機指揮地面吊機司機通過點動起鉤操作進行調整。由于塔筒部分螺栓在點動微調過程中受力,導致吊具螺栓受力超出螺栓承載力極限值,造成塔筒吊具螺母滑牙脫落現象。

為分析吊具設計合理性與安裝工藝適應性,對吊具安裝狀態進行分析(受力按質量單位計):

中段塔筒重42t,附件(電纜、吊具等)約6t,在正常均勻受力情況下每個吊點垂直方向受力12t。

根據公式(1)、(2)可以得出:

鋼絲繩所受拉力T=12.5t,螺栓所受拉力F=42.8t,單顆螺栓受力為Nt=21.4t。

對螺栓緊固件的連接設計校核,GB 50017—2003鋼結構設計規范中有比較詳細的規定:

(1)當設計正常情況下,安裝無需吊車配合調整,工裝與塔筒間無間隙時受力計算如下:

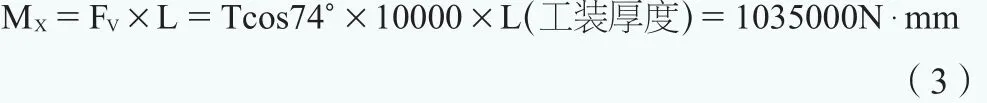

橫向彎矩Mx:

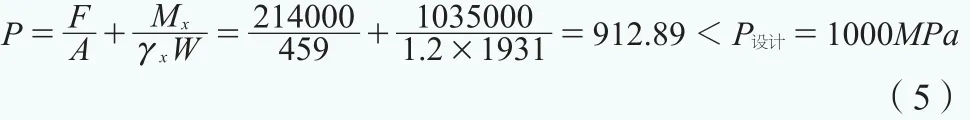

螺栓應力P:

式中, γx為截面塑性發展系數,取γx=1.2;A為公稱應力截面積,459mm2;F為螺栓受力荷載;P設計為抗拉強度設計值,10.9級高強螺栓的公稱抗拉強度為1000N/mm2;公稱屈服強度是900N/mm2。

通過計算,在四個吊點均勻受力、充分考慮吊具工裝主要受力情況下,高強螺栓受力安全系數較小(風電機組設備商的吊具技術規范規定安全系數n應不小于2),存在安全風險。在吊重誤差增加、吊具偏載情況下,吊具螺栓將受力超標甚至達到屈服極限。

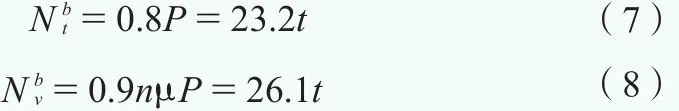

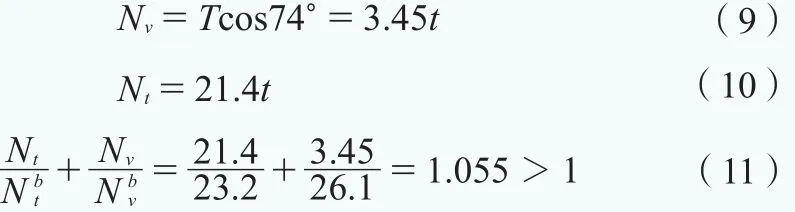

(2)若安裝施工調整時螺桿有變形(本案例在安裝調整遇到的情況),則工裝與塔筒間存在間隙,屬于摩擦型連接,同時存在摩擦面的剪力和螺桿方向上的外拉力,應滿足:

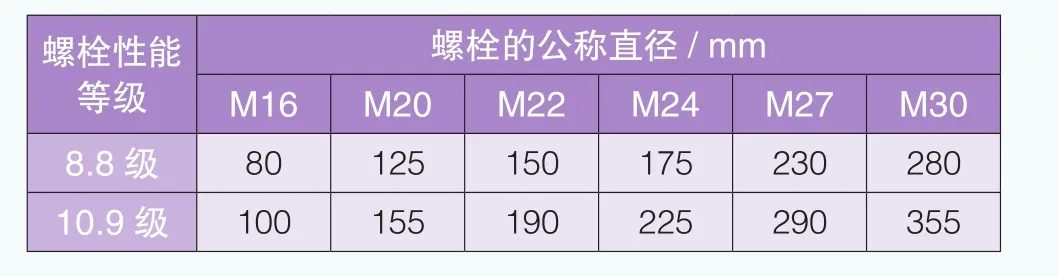

式中,Nt為螺栓所受拉力;Nv為螺栓所受剪力;Nbt為螺栓所受拉力設計值;Nbv為螺栓所受剪力設計值;所受損吊具為10.9級M27螺栓,按照GB50017-2003鋼結構設計規范,其承載力設計值為:

式中,n為傳力摩擦面數目;μ為摩擦面的抗滑移系數(按表2采用);P為一個高強螺栓的預拉力,應按表2采用。

通過上述計算,如在吊裝長時間作業情況下,安裝施工調整時,螺栓拉伸變形導致吊具工裝與塔筒法蘭面產生間隙,此種情況下螺栓受力難以滿足鋼結構設計規范的要求。

綜上所述,該吊具在設計合理性上存在缺陷,可能出現的工況安全系數不充分,同時也未考慮現場或出現吊車輔助安裝調整時引起的額外載荷,造成塔架安裝吊具在安裝調整時出現損壞。

總結

風電機組安裝是風電場建設的核心主體工程之一,在安裝過程中因各種因素引起的安全風險較高。本文針對某風電項目塔架吊裝過程中造成的吊具損壞問題,提出了施工吊具管理中應加強的方向,根據目前風電項目安裝現場主要使用的吊座吊具形式,論證了存在吊裝過程調整時的核算方法,對現階段仍使用類似吊具的大兆瓦級機組吊裝時提高風電機組安裝過程中人員安全、施工質量及工期進度均有較好的幫助,具體有以下措施:

表2 摩擦面的抗滑移系數μ(GB 50017-2003鋼結構設計規范)

表3 一個高強螺栓的預拉力P(kN)(GB 50017-2003鋼結構設計規范)

(1)在風電機組吊裝施工策劃與校核中,參建各方應重視吊具本身設計與滿足施工時調整的合理性,進行必要的復核。該項工作甚至更應該在設備采購時與風電機組塔架吊具設計方進行設計聯絡,及時消除不利因素,降低吊具工裝潛在風險,比如縮短吊點與螺栓孔間距以及增加螺栓數量,并做出廠的檢測,明確使用要求,避免后期可能造成的安全隱患和不必要損失。

(2)在吊裝施工時,塔筒安裝應盡量調平安裝,盡量避免起鉤作業,以免增加吊具負荷。需要進行起鉤作業時,應將部分螺栓拆除以減少增加額外載荷的可能性。同時,在安裝時采用塔筒螺栓孔加工專用定位銷定位,避免塔筒就位時起鉤作業。起重指揮信號還應清晰明確,與吊機司機溝通,量化吊機在塔筒安裝時調整作業的起、松鉤動作。

(3)吊具工裝安裝前全面檢查固定螺栓情況,螺帽間隙大、銹蝕嚴重的螺栓禁止使用。吊具工裝使用完后立即回收,并做好保護。定期檢查、保養固定螺栓。