拉擠復合材料板材在風電葉片上的應用研究*

近年來,風電的發展極大地推動了葉片的發展。不僅開發低風速風電使得葉片越來越長,而且如何將某一功率等級的葉片在基本保持原重量情況下提升應用風區等級以及研發更大功率葉片都成為研究的重點。如果仍然使用高模量玻纖做主梁,葉片就會變得越來越重,帶給機組的疲勞載荷越來越大,整機的經濟性也會大打折扣。一般來說,使用碳纖維材質來做葉片主梁是解決以上問題的常規手段,但是碳纖維灌注織物或者預浸料都可能在主梁成型過程中出現嚴重問題,比如說碳纖維皺褶。為了解決這些問題,一些歐美公司率先開展了使用拉擠碳纖維板材來取代碳纖維織物和預浸料研究,并在一些型號上成功批量使用。基于拉擠思路,拉擠玻璃纖維板材比拉擠碳纖維板材成本更低,近年來也受到越來越多的關注。

為了將拉擠板材應用于風電葉片,本文研究了拉擠板材疲勞測試方法,并根據GL2010規范的增加條款測得了疲勞m值;策劃并實施了拉擠板材在葉片模具上的鋪設、灌注工藝試驗。兩方面的研究成果表明拉擠板材是否能成功應用于風電葉片,與葉片結構設計控制要素如剛度、疲勞及葉片外形密切相關,并且拉擠玻纖板材比拉擠碳纖板材呈現出稍好的工藝特性。此研究成果為拉擠板材在風電葉片上批量應用奠定了基礎。

拉擠復合材料的基本特性

目前應用于風電葉片拉擠復合材料的原材料可以分為如下兩大類:

(1)增強材料:拉擠用無捻玻璃纖維、碳纖維;

(2)基體材料:環氧樹脂、乙烯基樹脂、聚氨酯樹脂。

拉擠復合材料的0度方向的性能如此高的一個重要原因是其纖維波浪高寬比能夠低于1∶250,相比手糊、灌注工藝,拉擠工藝能夠較多地提高纖維直線度。此特點奠定了拉擠復合材料在風電葉片上大量應用的基礎。相反如果是碳纖維發生皺褶,很容易發生事故。據報道,國外一支1.8MW葉片因為碳纖維皺褶而發生斷裂。

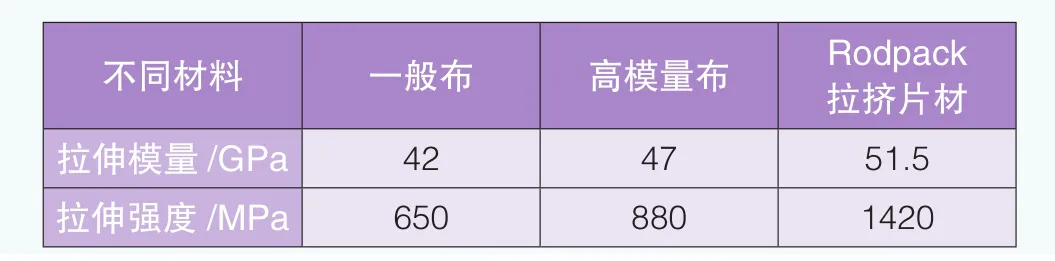

表1 NEPTCO公司的RodPack產品與普通、高模量纖維灌注產品性能對比

表2 不同工藝碳纖維制品性能對比

目前在國外,生產風電葉片用拉擠復合材料的公司主要有:丹麥的Fiberline、法國的EPSILON COMPOSITE、美國的NEPTCO和ZOLTEK。

拉擠復合材料板材靜載及疲勞研究

對于風電葉片,拉擠復合材料板材是全新材料,結構設計之前,首先應按照GL2010要求的項目測試其靜載機械性能。拉擠玻璃纖維板材及拉擠碳纖維板材的纖維體積含量都達到約69%,前者超出了GL2010標準中免疲勞測試范圍30%~55%;后者也超出了免疲勞測試范圍50%~60%,所以兩種新材料必須要經過疲勞測試獲得實際的疲勞m值才能進行葉片設計及設計認證。

一、測試方法

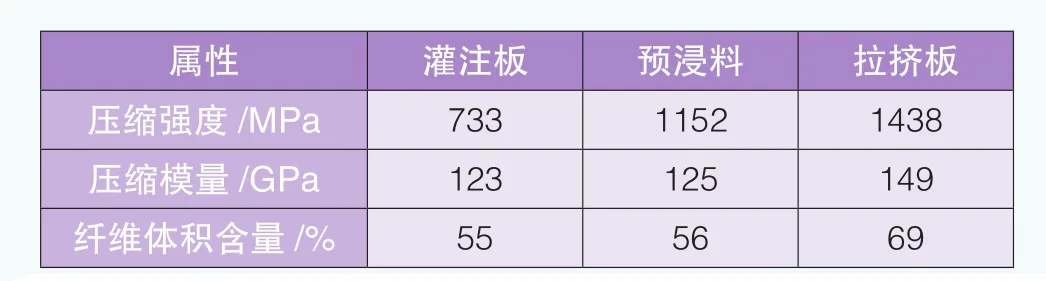

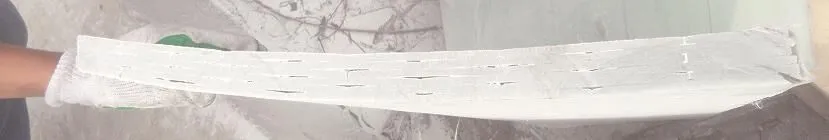

拉擠復合材料板材的截面尺寸來自于拉擠模具,一旦模具定型,不像真空灌注工藝那樣容易控制測試樣條的厚度。如果直接用此拉擠板材來做靜載和疲勞測試,可能會超出對應設備的載荷能力,所以必須進行加工。但是一般的機械加工可能會導致尺寸、形狀不精確,測出的數據不準。所以對于拉擠復合材料板材的靜載、疲勞測試需要特殊設計的樣條形狀,如雙曲線,另外還需要有精細、精確的加工才能進行完美的測試(圖1)。

因為拉擠板材的強度和模量比灌注材料的高,在做疲勞測試時,斷裂失效點極有可能發生在夾頭處。如果發生這樣的情況,應將此樣條剔除,否則所得數據不能真正反映拉擠板材的性能。

二、測試結果

在纖維足夠平直的情況下,碳纖維的測試疲勞m值(slope parameter in GL2010)能超過30,而GL2010標準要求使用的m值是14,有較多富余。對葉片的應用范圍沒有限制。

而拉擠玻璃纖維卻顯得問題突出。經過測試一型號玻璃纖維+聚氨酯拉擠板材,其m值只能達到8.4,遠低于DNVGL所要求的普通玻璃纖維玻璃鋼m值10,也就是說這種材料的疲勞壽命衰減更厲害。當然m值低并不代表此種拉擠板材不能使用,其最好的應用場合是主梁疲勞富余量非常大、剛度要求非常高的葉片。

拉擠板材隨形性研究

拉擠板材是平板,而葉片模具是完全的曲面,理論上說平板和曲面之間是有縫隙的。本文中的隨形性是指拉擠板材與葉片模具貼合的程度。完全貼合,隨形性最好。本文分別研究了葉片長度和寬度的隨形性。

一、葉片長度方向隨形性

目前國內大多數大型葉片帶有較大預彎。有的預彎只集中在葉片中部到尖部區域,這使得高剛度的碳纖維板材難以在葉片長度方向隨形。解決辦法是縮小拉擠碳纖維板的截面積,降低板材剛度,提高隨形性。

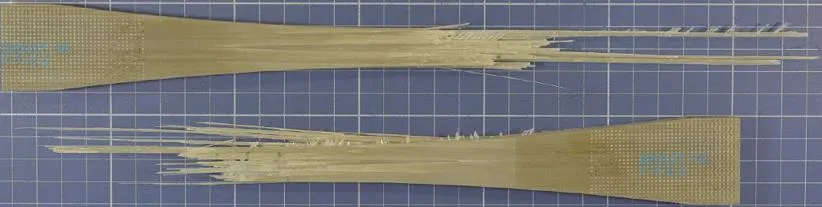

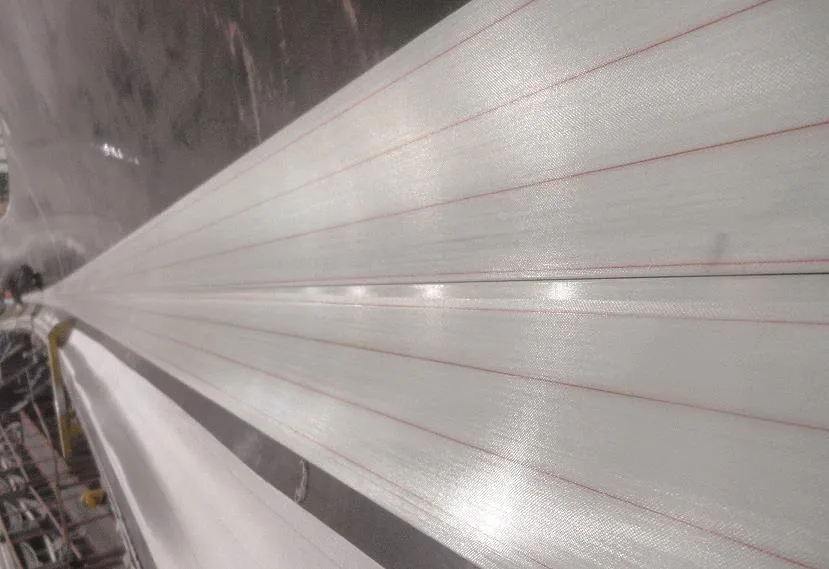

相比之下,玻璃纖維的模量大概只有碳纖維拉擠板材的1/3,因此,拉擠玻璃纖維板材表現更軟,具有更高的隨形性。圖2為拉擠玻璃纖維板材在一款葉片主模內試鋪設情況:板材與模具表面貼合較好,板材之間的縫隙也較小。

如果在葉片設計之初選用拉擠板,葉片外形可趨向于小預彎,整個長度平滑預彎,使得拉擠板材更容易與葉片模具貼合。

二、葉片寬度方向的隨形性

目前國內葉片在設計之初基本上都是以玻璃纖維來設計的。葉片中部到尖部段翼型橫向彎度大,拉擠板材橫向隨形性差。這可能引出另外兩個問題:

1.需要在板材的下方墊一些玻璃布,以減小間隙,最后導致增加額外重量和復雜的操作;

圖1 雙曲線拉擠玻璃纖維樣板

圖2 拉擠玻璃纖維板材在模具內鋪設情況

2.另外增加了主梁灌注的難度及不確定性,而且這種灌注缺陷是難于檢測的。圖3是用拉擠玻璃纖維板材按照原設計主梁寬度做的主梁中部段的灌注實驗,從剖面中看有較多的縫隙,且未充滿樹脂。

改善橫向隨形性主要有三種方法:

(1)改變葉片結構設計,將寬主梁改變成兩條窄主梁,且兩條窄主梁之間用芯材填充。

(2)根據葉片的幾何外形,重新定義拉擠板材的優化寬度。

(3)如果在葉片設計之初選用拉擠板材,可在葉片的中部到尖部段使用一些相對厚度更薄的翼型,葉片寬度方向比較平坦,便于拉擠板材橫向隨形。

攝影:何海青

總結

圖3 玻璃纖維板材灌注主梁截面

通過研究,需要根據拉擠片材實際測定的疲勞m值來設計葉片。碳纖維拉擠板材的適應性更廣,拉擠玻璃纖維板材因其疲勞m值稍小,其最好的應用場合是主梁疲勞富余量非常大、剛度要求非常高的葉片。在具體應用中,兩種拉擠片材都面臨不貼合葉片外形的困難,最好的方法是從葉片設計外形時就考慮,以獲得最好的隨形性。由于拉擠玻纖板材的剛度稍小,表現出稍好的工藝特性。

雖然兩種拉擠板材本身都是非常好的材料,但是在葉片上批量應用仍面臨很多挑戰,還需要做更多灌注工藝試驗、灌注穩定性研究、灌注缺陷探測研究、灌注缺陷修復等相關研究。