煉廠酸性水汽提裝置中原料水預(yù)處理的工藝設(shè)計(jì)

王杏佳,王艷菲

(洛陽(yáng)中象石化工程有限公司,河南 洛陽(yáng) 471000)

煉廠在加工含硫原油時(shí),排放的酸性水含量高達(dá)數(shù)千mg/L,且含有大量的氨、酚類物質(zhì)和氰化物,毒性較大,不能直接排放污水處理場(chǎng)處理,因此該類酸性水需進(jìn)行脫硫化氫、脫氨處理,將硫化氫和氨的濃度控制在50mg/L和100mg/L以下。現(xiàn)國(guó)內(nèi)普遍采用的工藝有:?jiǎn)嗡訅簜?cè)線抽出汽提、單塔常壓汽提、雙塔加壓汽提及雙塔高低壓汽提,原料水在進(jìn)入以上工藝單元前都需要進(jìn)行預(yù)處理,經(jīng)過(guò)均質(zhì)、脫氣、除油等操作過(guò)程后,才能進(jìn)入汽提塔,從而保證汽提裝置的安全、平穩(wěn)、長(zhǎng)周期運(yùn)行。

1 均質(zhì)

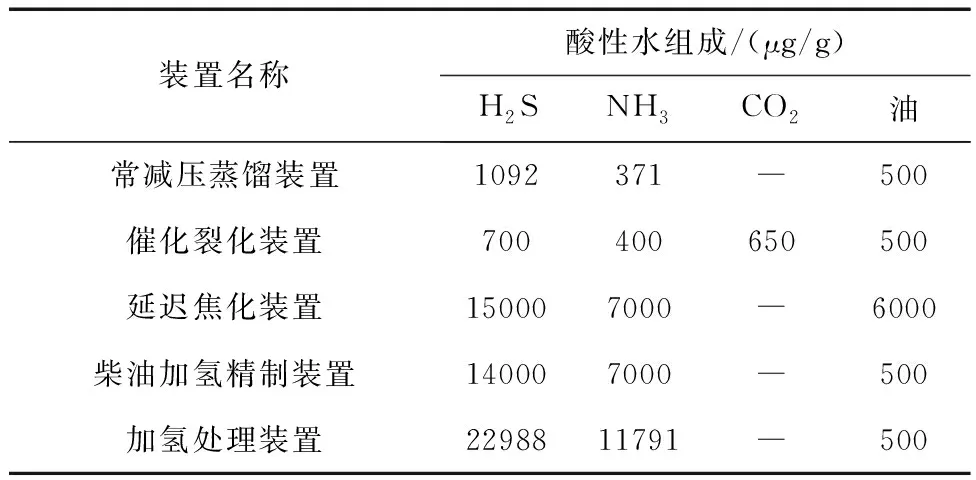

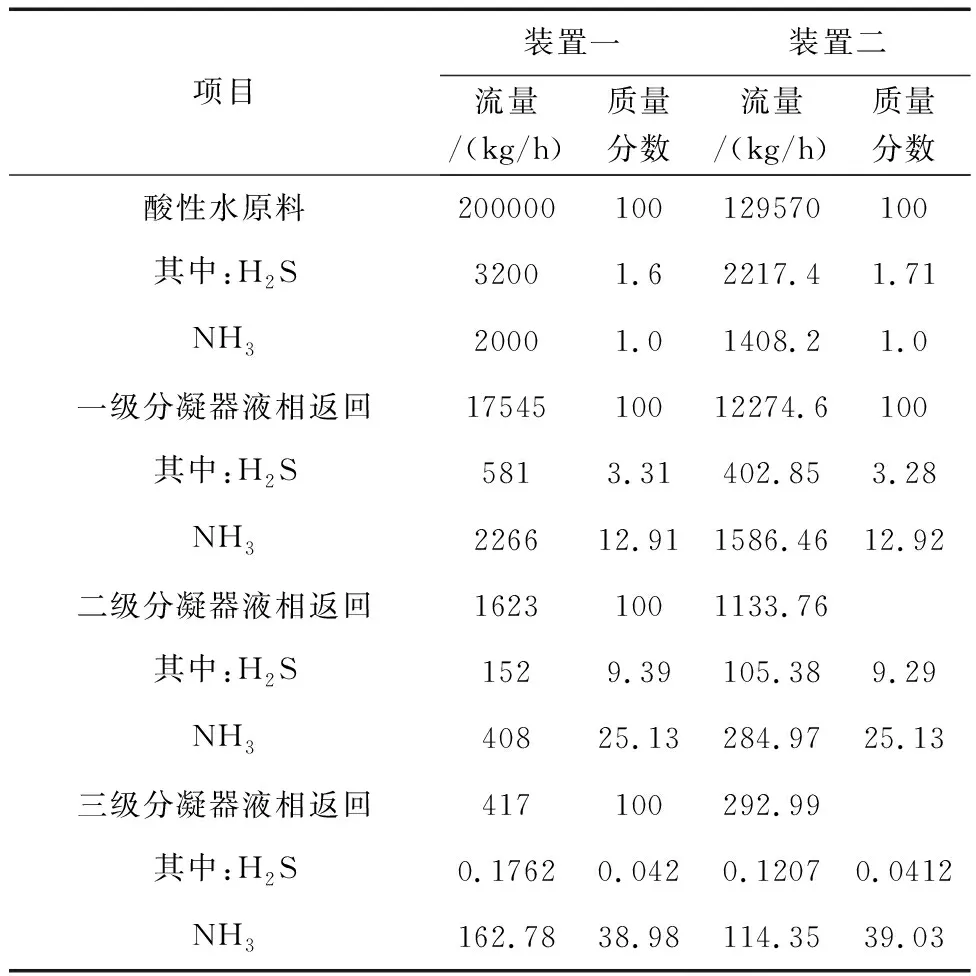

煉廠酸性水來(lái)源主要有:常減壓蒸餾裝置、催化裂化裝置、加氫精制裝置、加氫裂化裝置和焦化裝置,其酸性水中的硫化氫、氨氮濃度差別很大,表1為某廠不同加工裝置排放的酸性水組成數(shù)據(jù)。另外,單塔加壓側(cè)線抽氨流程中一、二、三級(jí)分凝液的液相返回或雙塔汽提中的氨汽提塔塔頂回流罐的液相回流的液相均返回至原料水罐中,其硫化氫和氨的組成與原料水不同,以單塔加壓側(cè)線抽氨汽提為例,各級(jí)分凝液組成和濃度的模擬結(jié)果見(jiàn)表2。

表1 不同加工裝置排放的酸性水組成數(shù)據(jù)

由表2可見(jiàn),酸性水汽提裝置的原料水中硫化氫、氨的含量差別很大,如果得不到好的均質(zhì),勢(shì)必造成汽提塔操作異常,使產(chǎn)品質(zhì)量不合格。在裝置中采用原料水罐,將不同來(lái)源的物料匯集到入口管道上,并設(shè)置過(guò)濾器和混合器,使性質(zhì)、組成差別很大的原料水進(jìn)行較好的均質(zhì),保證裝置平穩(wěn)操作。

表2 單塔加壓側(cè)線抽氨工藝各級(jí)

3 脫氣

煉廠酸性水一般來(lái)源于上游裝置分液罐,帶壓酸性水輸送至原料水罐,由于壓力降低,溶于水中的輕烴及部分硫化氫和氨會(huì)釋放出來(lái),特別是當(dāng)上游裝置液位調(diào)節(jié)閥故障,輕烴會(huì)急劇增加,導(dǎo)致酸性水罐中大量氣體溢出,從而引起設(shè)備損壞或爆炸事故,因此酸性水進(jìn)入原料水罐前應(yīng)這設(shè)置脫氣罐,脫氣罐容積按原料水停留時(shí)間20~30min、正常液位為罐直徑的50%估算。

4 除油

各裝置來(lái)的酸性水油含量一般為500~3000mg/L,酸性水中帶油會(huì)造成大量油在塔內(nèi)積聚,形成油封,從而破壞塔內(nèi)的汽液相平衡,影響氣液相之間的正常傳質(zhì)、傳熱,造成操作波動(dòng),影響產(chǎn)品質(zhì)量和裝置的平穩(wěn)操作。另外據(jù)文獻(xiàn)介紹:“齊魯石化公司煉油廠的實(shí)踐經(jīng)驗(yàn)表明,當(dāng)進(jìn)塔原料水中油含量大于200mg/L時(shí),在等壓下,塔釜溫度每降低5~10℃,則氨氮、硫化氫脫出率下降10%~20%或更多”。因此,為了保證酸性水汽提裝置平穩(wěn)操作和產(chǎn)品合格,汽提塔進(jìn)料中的油含量應(yīng)盡量低,一般要求含油量不大于50mg/L。

4.1 原料水罐除油

4.1.1 自由沉降

目前,各煉廠采用的除油設(shè)施為大罐重力沉降法,沉降時(shí)間差別很大,從40h至800h不等,一般為50~70h,通常設(shè)置兩臺(tái),一臺(tái)為沉降罐,另外一臺(tái)為緩沖罐,兩罐串聯(lián)操作,以倒U型連接,沉降罐的油通過(guò)罐上部的排油口自流至污油罐。根據(jù)水中油含量和沉降時(shí)間關(guān)系的實(shí)驗(yàn),沉降時(shí)間大于35h,水中的油含量可降至100mg/L。但是該法要求罐容及占地面積較大,而且罐內(nèi)的浮油不易收集,除油效果難以保證。

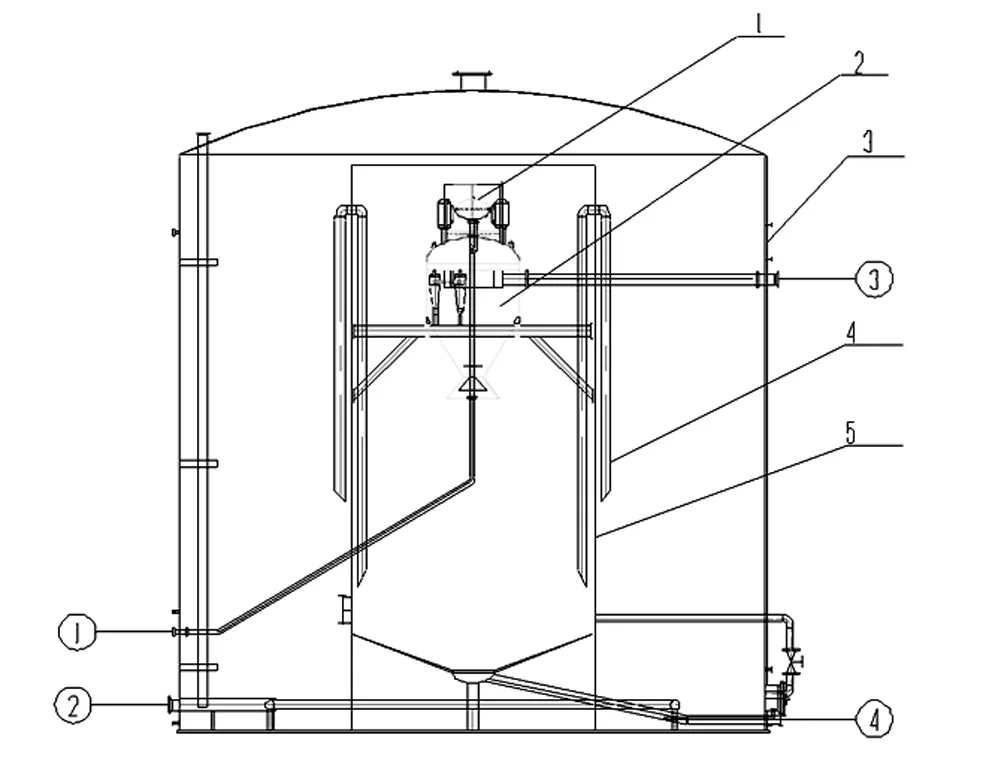

4.1.2 罐中罐

1.自動(dòng)升降浮油收集器;2.水力旋液分離裝置;

為了減少占地,提高除油效果,國(guó)內(nèi)許多煉廠的酸性水汽提裝置多采用“罐中罐”(見(jiàn)圖1),即在原料水罐內(nèi)部加入一個(gè)包括水力旋液分離區(qū)和沉淀分離區(qū)的腔室,在腔室內(nèi)將水力旋液分離器、自動(dòng)撇油器和沉淀錐斗連成一個(gè)完整的系統(tǒng),再通過(guò)內(nèi)、外罐的虹吸連通管系、周邊出水布水堰槽、層流穿孔排水管系、傾斜排泥管系等,成為組合式的一體化裝置。該方法具有污水調(diào)節(jié)、均質(zhì)和油水旋流分離、浮油自動(dòng)收集及錐底水力排泥等功能,當(dāng)酸性水油含量在40~60000mg/L之間時(shí),出水油含量基本保持在100mg/L以下,除油效果穩(wěn)定、高效,同時(shí)具有良好的收油、排泥效果,操作靈活,節(jié)省占地,具有顯著的優(yōu)勢(shì)。

4.2 高效密閉除油器

高效密閉器是廣泛用于煉廠含油污水除油處理的臥式除油器。工作原理是:帶壓酸性水進(jìn)入其中,首先通過(guò)一特殊制作的旋液分離器而產(chǎn)生高速旋轉(zhuǎn),在離心力的作用下,油和水得到預(yù)處理。旋流分離后,含油酸性水在流動(dòng)的同時(shí),利用一臺(tái)回水射流泵使部分排出水回流至旋流腔室,并使這股回流水產(chǎn)生射流。利用液體傳質(zhì)原理,增加了微小油粒的上浮速度,加速了油水間的分層速度,提高油水分離效果和效率。進(jìn)一步分離后的污水流經(jīng)一組由不銹鋼材質(zhì)制作的特殊形狀的波紋斜板,使其均勻布水,增加細(xì)小油滴的聚合分離。最后流經(jīng)用不同規(guī)格螺旋網(wǎng)目的不銹鋼網(wǎng)經(jīng)加工負(fù)荷支撐的粗粒化原件,再次進(jìn)行聚合分離。該粗粒化原件可以捕捉廢水中大于15μm以上粒徑的油珠,保證排放水的油含量達(dá)到設(shè)計(jì)值。當(dāng)被分離出的油在設(shè)備中達(dá)到一定高度,油位控制器將信號(hào)送到自動(dòng)控制閥,排油至污油系統(tǒng)。

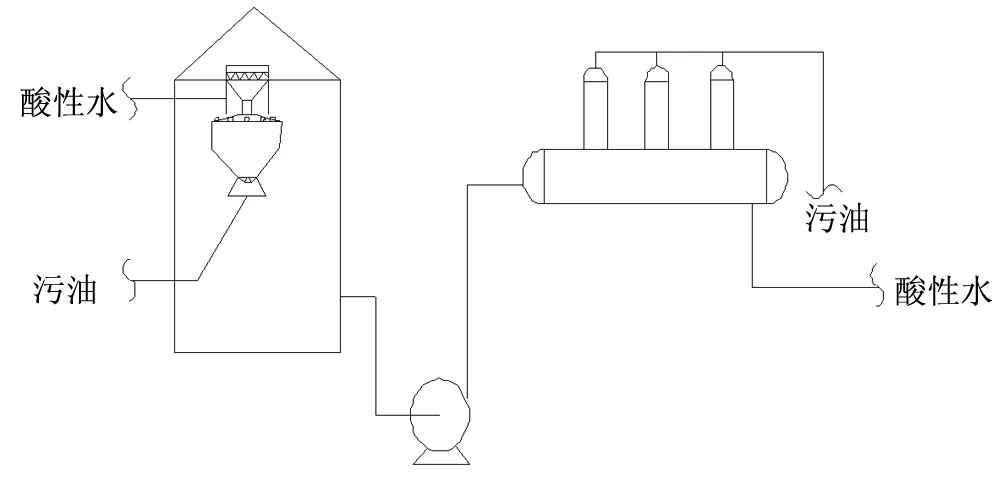

圖2 罐中罐與高效密閉除油器的組和示意圖

4.3 原料水旋流除油器

隨著對(duì)除油方法的深入研究,制造廠不斷開(kāi)發(fā)新型除油器,與自由沉降、罐中罐除油等一起作用,起到突出的除油效果。如下圖2為某制造廠開(kāi)發(fā)的原料水除油器,原料水帶壓從入口沿切向流進(jìn)入口段以后,產(chǎn)生高速旋轉(zhuǎn)流,由于輕重組分的密度不同,在離心力的作用下,重組分將向旋流器回轉(zhuǎn)壁面處運(yùn)動(dòng),并在壁面附近濃集,在旋轉(zhuǎn)過(guò)程中,逐漸向底流出口運(yùn)動(dòng),最終排除旋流器。與此同時(shí),輕組分將向旋流器中心軸處運(yùn)動(dòng),形成中心核,并向入口方向運(yùn)動(dòng),從溢流出口排出,這樣就實(shí)現(xiàn)了輕重組分的分離。該設(shè)備可處理2000mg/L以下含油量的污水,處理后含油量<30mg/L,其占地小、效率高、可靠性強(qiáng)、流量調(diào)節(jié)范圍寬、操作和檢修方便簡(jiǎn)單,有著明顯的社會(huì)效益和經(jīng)濟(jì)效益。

1.圓筒渦旋段;2.縮徑段;3.細(xì)錐段;4.直管段

圖3 原料水旋流除油器的流程示意圖

5 結(jié)論

為保證酸性水汽提裝置長(zhǎng)周期運(yùn)行,需要對(duì)酸性水進(jìn)行較好的均質(zhì)、脫氣、除油等預(yù)處理,設(shè)計(jì)時(shí)采用的方法主要有(1)均質(zhì):原料水罐、過(guò)濾器、混合器;(2)脫氣:原料水脫氣罐;(3)除油:內(nèi)設(shè)“罐中罐”的原料水罐、高效密閉除油器、旋流除油器,通過(guò)以上設(shè)計(jì),原料水得到較好的預(yù)處理。