燒結機脫硝工藝的研究

劉光輝,孫玉濤,王文濤

(山東省冶金設計院股份有限公司,山東 濟南 250101)

自21世紀以來,隨著鋼鐵行業排放標準的提高,各個鋼鐵企業陸續為燒結機煙氣配套了脫硫工藝,至2016年,現有燒結機已基本全部配套脫硫裝置。

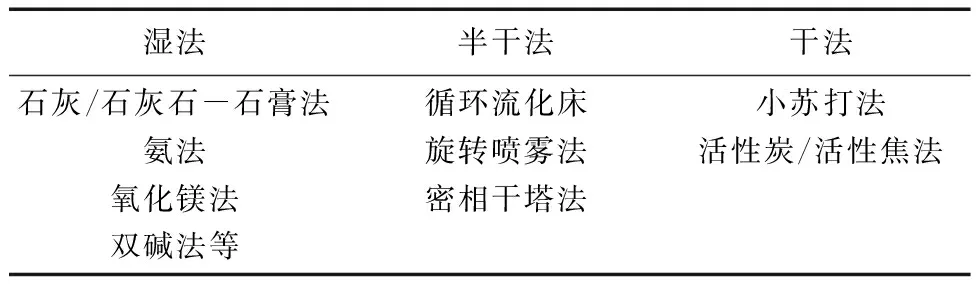

現有脫硫工藝可以分為三大類:濕法、半干法、干法脫硫,每類工藝又包括多種技術,見表1。

以上脫硫工藝均能滿足國家環保部2012年頒布的GB28662-2012《鋼鐵燒結、球團工業大氣污染物排放標準》中對排放煙氣濃度低于SO2低于300 mg/m3、顆粒物低于50 mg/m3,由于燒結機本身燃燒溫度為1200~1280 ℃,因此燒結煙氣中NOx的含量一般低于300 mg/m3,在國家沒有提高NOx排放標準之前,大部分燒結機煙氣治理只建設了脫硫裝置,并未考慮脫硝裝置。2010年以來,我國大氣污染不斷加劇,特別是冬季每年的重污染天氣天數在增多,這就對大氣污染治理提出更高要求,電力行業率先提出了超低排放改造,將污染物排放標準提高至SO2≤35 mg/m3、NOx≤50 mg/m3、顆粒物≤5 mg/m3,對于鋼鐵行業,生態環境部于2018年5月7日下發了“關于征求《鋼鐵企業超低排放改造工作方案(征求意見稿)》意見的函”,其中明確提出“燒結機頭煙氣、球團焙燒煙氣在基準含氧量16%條件下,顆粒物、二氧化硫、氮氧化物小時均值排放濃度分別不高于10,35,50mg/m3”。

同時,在2018年兩會《政府工作報告》中,對環保工作提出的建議其中之一即為"推動鋼鐵等行業超低排放改造,提高污染排放標準,實行限期達標"。

因此,對燒結機煙氣脫硝改造已迫在眉睫。

表1 現有燒結機煙氣脫硫工藝

1 燒結機脫硝工藝路線

已投運脫硫裝置脫硝工藝路線。

1.1 工藝路線一

已配套濕法脫硫工藝的可在煙道內噴入強氧化劑,如:臭氧、雙氧水等,將NOx氧化為高價態的氮氧化物,通過脫硫塔吸收氮氧化物進入脫硫漿液,最終通過廢水排放。

反應原理:

NO+強氧化劑NO2+NO3+N2O5

該工藝路線將氣態氮氧化物轉入廢水中,會增加廢水中氮含量,且含氮廢水較難處理,另外該工藝耗電量大,會產生臭氧污染,因此,不適用于燒結機大煙氣量氮氧化物的處理。

1.2 工藝路線二

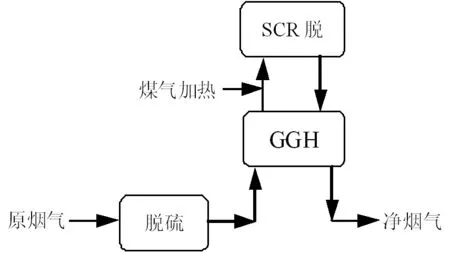

在已有濕法或半干法脫硫裝置后增加脫硝裝置,流程詳見圖1,選擇性催化還原(SCR)脫硝使用低溫催化劑,使用煤氣將煙氣加熱至240~280 ℃后,噴入氨氣,NOx在催化劑的作用下生成氮氣和水。

圖1 已有脫硫裝置燒結機煙氣脫硝改造流程圖

反應原理見式(1):

NO+NO2+NH3催化劑N2+H2O

(1)

該工藝路線脫硝效率高,工藝成熟,但能耗高,催化劑需每三年更換一層,替換下的催化劑屬危險廢棄物,較難處理。

2 活性炭/活性焦脫硫脫硝工藝

活性炭/活性焦是以褐煤為主要原料研制出的一種具有吸附劑和催化劑雙重性能的粒裝物質,具有十分豐富的微孔結構,能吸附大分子、長鏈有機物。是SO2的優良吸附劑,也是NH3還原NOx的優良催化劑。作為催化劑的物質大都較一般物質具有更高程度的微孔結構,活性炭/活性焦就是其中微孔結構最為發達的催化劑[1]。活性炭/活性焦中微孔對吸附量起著支配作用,中孔和大孔一般為吸附分析的進入通道,在通道內的擴散過程的快慢也會影響吸附率的大小。

2.1 國內外的應用情況

活性炭/活性焦吸附法是西德BF公司在1976年開發成功,后經日本三井礦山公司改進并建立了實驗裝置。1981年日本對Mitsui-BF工藝進行了示范實驗,第一套工業裝置于1984年在大牟田運行,隨后,該技術相繼在日本、韓國、澳大利亞等國家推廣使用,已應用于處理各種工業廢氣,如燃煤鍋爐煙氣、燒結機煙氣和垃圾焚燒煙氣,涉及化工、電力、冶金等多個行業[1]。

我國在20世紀80年開始活性炭/活性焦技術的相關研究,國內首套大型燒結機應用案例是2010年8月太鋼不銹鋼450 m2燒結機活性炭脫硫脫硝,該技術為引進日本住友重機械工業株式會社技術,投產后污染物排放各項指標均優于當時國家標準。山鋼日照精品鋼基地2×500 m2燒結機及150萬噸球團均采用該脫硫脫硝工藝,1#500m2燒結機已于2017年12月運行,實際排放指標可達設計要求指標。

2.2 脫硫脫硝原理

脫除SO2具體過程如下(*表示吸附狀態):

(1)物理吸附(SO2分子的向活性炭細孔移動),見式(2):

(2)化學吸附(在活性炭細孔內的化學反應),見式(3)、式(4):

SO2*+O*SO3

(3)

SO3*+nH2O*H2SO4*+(n-1)H2O*

(4)

(3)向硫酸鹽轉化,見式(5)、(6):

H2SO4*+NH3NH4HSO4*

(5)

NH4HSO4*+NH3(NH4)2SO4*

(6)

脫除NOx工藝原理,見式(7):

NOx+NH3AC+N2+H2O

(7)

解吸再生過程如下:

(1)硫酸的分解反應,見式(8)、(9)、(10):

H2SO4+H2OSO3+2H2O

(8)

2SO3+C2SO2+CO2

(9)

2H2SO4·H2O+C

(10)

(2)硫酸氫銨的分解反應,見式(11)、(12)、(13):

NH4HSO4SO3+NH3+H2O

(11)

3SO3+2NH33SO2+N2+3H2O

(12)

3NH4HSO43SO2+NH3+6H2O+N2

(13)

2.3 活性焦/活性炭脫硫脫硝工藝流程

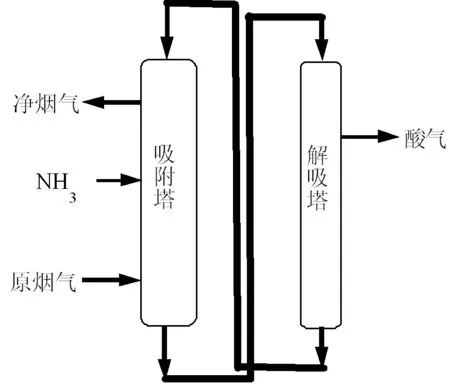

煙氣經增壓風機加壓后進入吸附塔,在吸附塔內脫除SO2,然后噴入氨氣在活性炭/活性焦的催化作用下脫除NOx,吸附SO2活性炭/活性焦經鏈斗輸送機送入解吸塔,在解吸塔內加熱至約400 ℃左右,經解吸塔解吸后的活性炭/活性焦恢復活性經另一條鏈斗輸送機送入吸附塔循環利用。解吸出的酸氣SO2濃度約10%,送往后續工段制硫酸或其他產品,工藝流程見圖2。

圖2 活性炭/活性焦脫硫脫硝流程圖

2.4 活性焦/活性炭脫硫脫硝工藝特點

(1)脫硫脫硝一體化,無需分步建設;

(2)脫硫效率可達95%以上,脫硝效率可達80%以上;

(3)除部分風機循環冷卻水外,無需消耗水,且無廢水產生;

(4)將污染物二氧化硫資源化,實現了污染物再利用;

(5)可脫除二噁英,排放可達國家標準0.5 ng-TEQ/m3。

2.5 應用中遇到的問題

(1)鏈斗機國產設備運行不穩定,且容易增加活性炭/活性焦的破損率,因此大型燒結機鏈斗設備需采用日本品牌的設備,造成該部分設備價格較高,需盡快將鏈斗機國產化,以降低整套裝置的投資費用。

(2)解吸系統里熱風循環風機運行溫度高達500~600 ℃,需注意設備的選型;

(3)運行中需特別注意吸附塔中活性炭/活性焦的溫度,防止發生熱點甚至著火現象。

3 結語

活性焦/活性炭脫硫脫硝一套裝置可實現脫硫、脫硝、脫二噁英一體化,且無需對煙氣升溫,不消耗水,可達到國家對鋼鐵行業燒結機煙氣超低排放的要求,該工藝適用于新建大型燒結機煙氣脫硫脫硝或已有大型燒結機煙氣脫硫裝置改造。