低成本超低密度水泥漿體系研究與應用

楊昆鵬 , 項忠華 , 黃鳴宇 , 孫富全 , 侯兵

(1. 天津中油渤星工程科技有限公司,天津 300451; 2.中國石油集團鉆井工程重點實驗室固井技術研究室,天津 300451;3. 油氣鉆井技術國家工程實驗室固井技術研究室,天津 300451;4.吉林油田公司鉆井工藝研究院,吉林松原 138000;5.大慶鉆探工程公司鉆井生產技術服務第二公司,吉林松原 138000 )

低壓易漏失復雜油氣井在長慶油田、塔里木油 田、吉林油田、青海油田等廣泛分布。在新安全生產和環境保護政策下,各油田嚴格要求固井全井段封固、水泥漿返出地面,這無疑造成低密度水泥漿用量大導致固井成本較高,同時“低油價”市場環境下勘探開發成本大幅縮減,因此低密度水泥漿“高性能”和“低成本”之間的矛盾顯得更為突出。

低密度水泥漿目前比較成熟的技術有2種:①擴大液固比。加入黏性固態無機物和有機物的高吸水材料和輕質充填物,如膨潤土、硅藻土、膨脹珍珠巖等。②加入玻璃微珠類材料,依靠材料本身密度較低可替代部分水泥來降低密度。如粉煤灰、漂珠、空心微珠等。一般低密度體系的密度都有最低限制,如膨潤土、硅藻土、粉煤灰和漂珠水泥漿的最低密度分別為1.60、1.50、1.55和1.38 g/cm3,低于上述值后水泥漿性能較差,尤其是抗壓強度,根據中國石油天然氣集團有限公司固井技術規范要求:生產套管非目的層水泥石24~48 h抗壓強度不小于7 MPa,上述體系難以滿足低壓易漏失地層一次上返及全井封固要求。添加人造空心微珠的水泥漿性能較好、密度較低,但是成本較高,推廣應用難度大。綜上,結合2種方法,以降低成本兼顧性能為目標,采用了高吸水性、高活性、超細材料等開發出一種復合增強材料BCE-650S。其作用為擴大液固比,大幅降低水泥漿成本且提高水泥漿性能。以BCE-650S作減輕劑,同時輔以外摻料和外加劑等,形成成本低廉、性能優良的1.20~1.30 g/cm3超低密度水泥漿,以應對目前嚴峻的環保形勢和低成本開發戰略[1-2]。

1 復合增強材料的制備

低成本超低密度水泥漿減輕材料的選擇遵循以下3點:①具有高吸水性和懸浮穩定性,利于提高液固比,在降低密度和成本的同時漿體穩定。②具有高活性,有利于增加水泥早期水化反應速率,強度發展快[3-4]。③材料的物理化學性質對水泥漿性能有貢獻[5-8]。此外,減輕材料應盡量選擇顆粒尺寸較小的球形材料,密度遠低于漿體密度,便于調節密度。

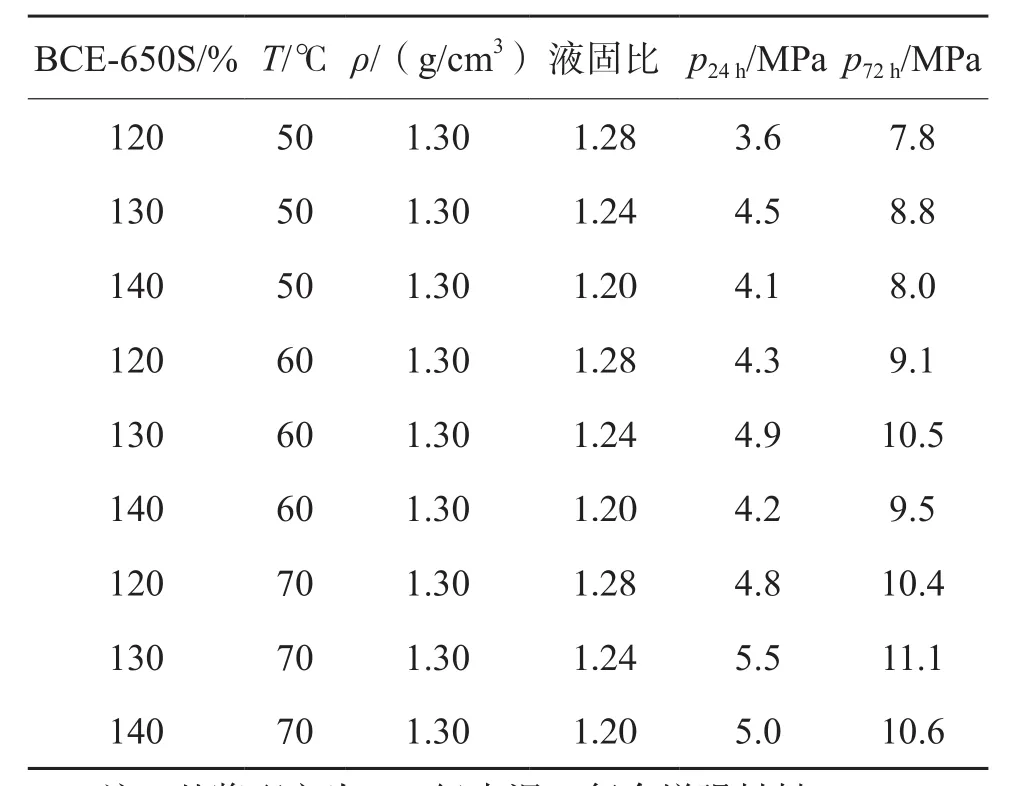

最后開發的復合減輕增強材料BCE-650S由層狀結構物質A及高活性、超細材料B和減輕材料C組成。物質A是一種由硅氧晶體組成的層狀結構物質,具有較強吸水性,能吸收自身體積20倍的水,吸水后在水中成膠態,具有一定黏滯性和觸變性,同時其層間存在大量金屬、非金屬陽離子,有較強的離子交換能力和吸附性能,有利于提高體系的懸浮穩定性,在提高液固比的同時能夠有效控制游離液和穩定性。為了確定水泥與A、B、C三種材料的最優配比同時降低孔隙率、減少有害孔徑分布、實現良好的顆粒級配效果,結合緊密堆積技術,根據多元連續顆粒體系緊密堆積理論模型,以最高堆積密實度為原則計算出水泥與幾種材料的配比(質量比)。將A、B、C三種材料按最優配比為7∶6∶4復配,形成復合增強材料BCE-650S。結合強度實驗(見表1),確定水泥與BCE-650S的最終配比為13∶17,確定基礎配方。

B是一種納微米尺寸具有高比表面積的活性材料,能加速水泥水化反應,同時與水化產物Ca(OH)2反應生成C—S—H凝膠,加速水化反應向正向進行;且由于自身尺寸小,能夠填充水泥硬化體中的細小空隙,形成的結構均勻致密,改善水泥石的力學性能。材料C為一種經高溫煅燒形成的無水硅酸鹽,具有火山灰性質,能快速與自身重量1.6倍Ca(OH)2進行反應,還與材料B之間存在良好的協同作用,有助于提高抗壓強度和水泥漿穩定性。外摻料選擇附加少量減輕材料D。其為密度0.7~0.8 g/cm3的空心球形材料,平均粒徑80~90 μm,具有火山灰性質且耐壓性好,可小范圍調節密度。水泥漿基本配方如下。

G級水泥+增強劑BCE650S+減輕材料D+水

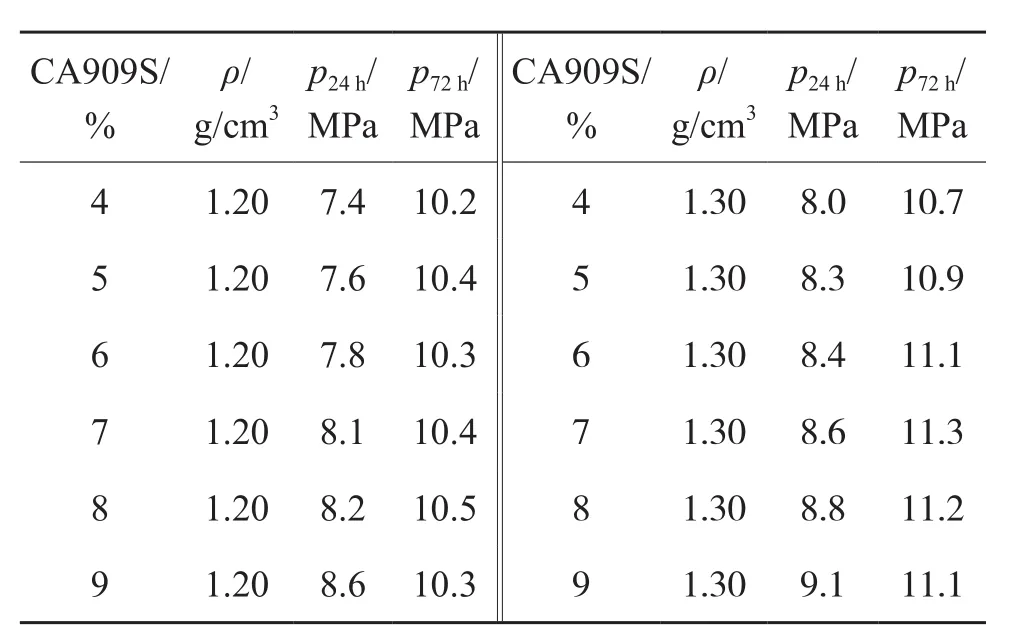

表1 基礎配方抗壓強度實驗

2 低密度水泥漿綜合性能研究

2.1 抗壓強度

針對低密度水泥漿強度發展緩慢,優選了配套早強劑CA909S,該材料由幾種無機鹽復合,在低溫條件下,可改變C—S—H凝膠形狀,使其成為更開放的絮凝結構,增大C—S—H凝膠層的滲透率,使水和離子核的擴散速度加快,同時,明顯改變水相中離子核的分布,增加氫氧化鈣在水相中的溶解度。從而,對水泥漿表現出較強的促凝和早強效果。

通過調節CA909S的加量,測定水泥漿在60 ℃,24 h、72 h水泥石的抗壓強度,結果如表2所示。由表2可以看出,水泥石養護24 h的抗壓強度為8 MPa左右,隨著早強劑CA909S摻量增加而顯著增加。水泥石72 h的抗壓強度為10 MPa以上,隨早強劑CA909S摻量變化不明顯。這是由于CA909S對早期強度的影響比較顯著,24 h水泥石強度線性相關性良好,長期強度趨于穩定。

表2 CA909S不同加量下水泥漿體系的抗壓強度實驗

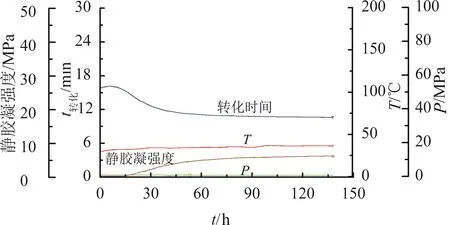

2.2 靜膠凝強度

針對水泥漿要求返出地面,長封固段上下溫差較大,上部強度發展緩慢等問題,研究了水泥漿在常溫下靜膠凝強度發展情況,結果見圖1。由圖1可以看出,水泥在15 h就開始形成強度,40 h左右靜膠凝強度大于3.5 MPa,3 d后達到5 MPa以上,滿足后續生產及井控要求。水泥漿配方如下。

G級水泥+BCE-650S+減輕材料D+CA909S+消泡劑G603+水

圖1 常溫下1.30 g/cm3水泥漿靜膠凝強度發展曲線

2.3 稠化性能

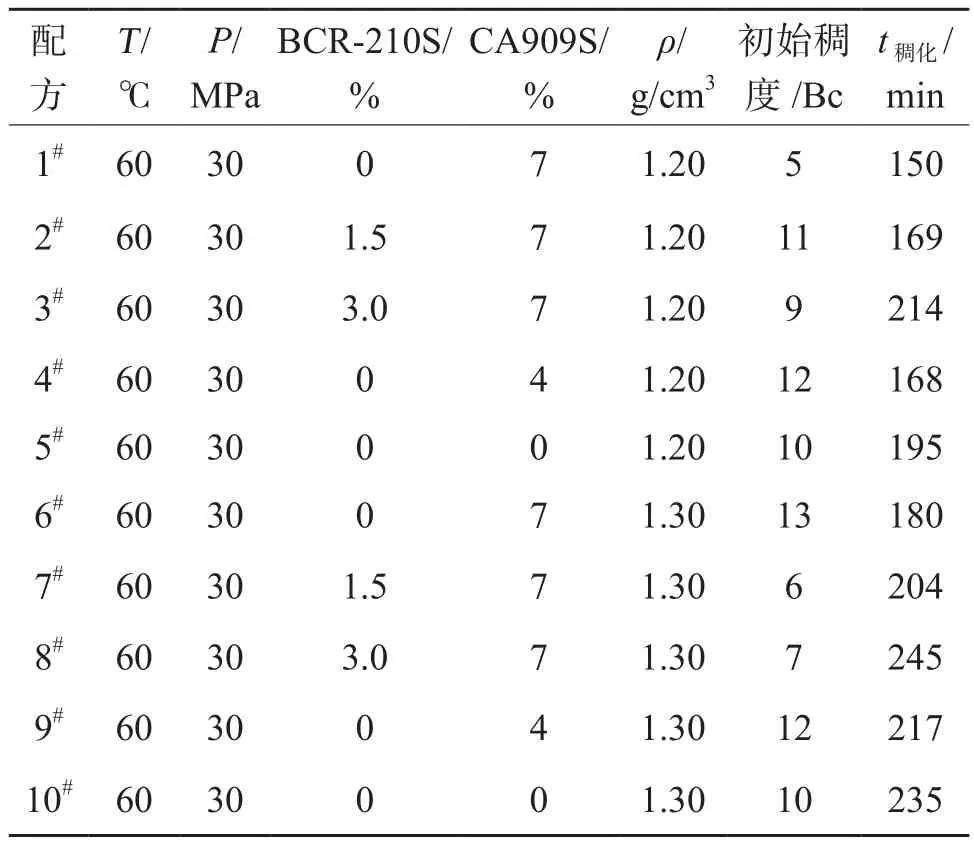

水泥漿的稠化時間可通過緩凝劑BCR-210S和早強劑CA909S來調節。在60 ℃、30 MPa壓力下對不同的配方進行水泥漿稠化和初始稠度測試,結果如表3所示,水泥漿初始稠度小于15 Bc,稠化時間可調。由表3可以看出,隨著BCR-210S摻量的增加,稠化時間明顯延長。初始稠度為15 Bc以下,水泥漿可泵性好,滿足施工要求。緩凝劑摻量不宜過高,高摻量緩凝劑嚴重抑制水化反應進行,影響水泥石強度發展。在稠化時間滿足要求的前提下,適當減少或不用緩凝劑,也可以通過調節早強劑CA909S用量調節稠化時間,隨著CA909S摻量增加,稠化時間縮短。

表3 水泥漿體系稠化實驗

2.4 耐壓性能

考慮減輕材料D的引入可能會影響水泥漿的耐壓性能。將表3中1#和6#水泥漿配方在增壓稠化儀60 ℃、30 MPa條件下養護20 min,1#配方密度由1.20 g/cm3上升至1.21 g/cm3,6#配方密度無變化,耐壓性能良好。表明該減輕材料的引入不會對水泥漿耐壓性能造成很大影響。

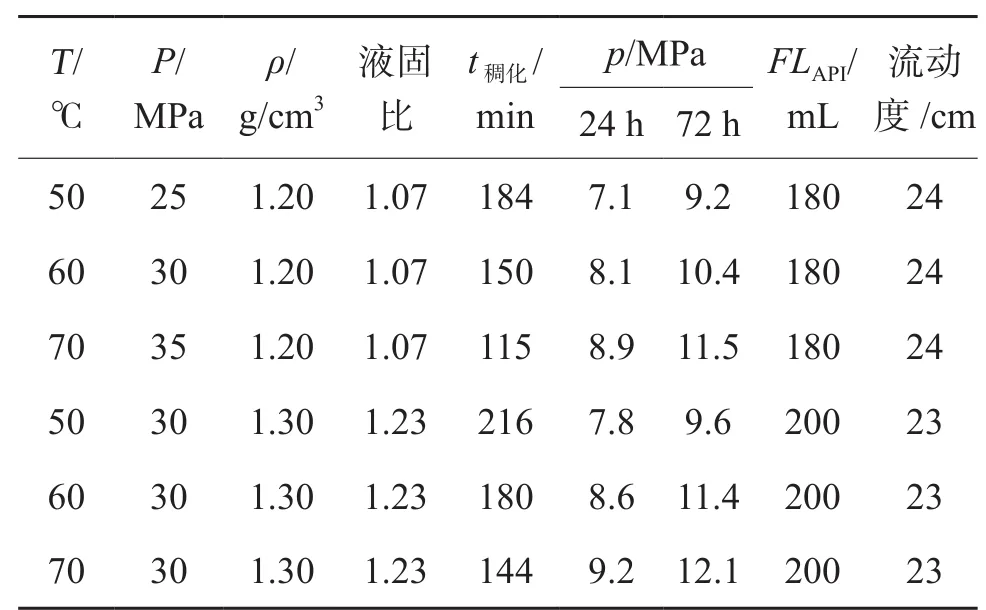

2.5 水泥漿綜合性能

以油井G級水泥、復合增強材料BCE-650S作為主體干混材料,增大水灰比降低密度,同時選擇其他配套粉體外加劑,兼顧成本與性能,最終形成1.20~1.30 g/cm3水泥漿體系[9-10]。該水泥漿穩定性良好,沉降穩定性測試上下密度差不大于0.01 g/cm3;失水量可控,考慮盡可能降低成本的前提下,失水量控制為200 mL以內;稠化時間在2~4 h之間可調;強度發展快,24 h能達到7 MPa以上,如表4所示。該體系滿足封固要求且成本低廉,在性能相差不大的前提下,比常規1.30 g/cm3超低密度體系成本降低50%以上。

表4 不同水泥漿綜合性能

3 現場應用

針對吉林油田乾安大情字易漏區的固井漏失、水泥無法返出地面和低密度水泥漿成本過高等問題。現場應用1.30 g/cm3水泥漿試驗2口井。其中的情西XX井為定向井,完鉆井深為2 518 m,該井井身結構:φ346.0 mm鉆頭×286.5 m(φ273.0 mm套管×284 m)+φ228.6 mm鉆頭×1 200.0 m/φ215.9 mm鉆頭×2 518.0 m(φ139.7 mm套管×2 516.0 m)。該井鉆井過程中漏失嚴重,鉆至井深2 110 m漏失25 m3鉆井液,鉆井液失返(此時鉆井液密度1.21 g/cm3);鉆至井深2 240 m漏失12 m3鉆井液;鉆至井深2 510 m漏失10 m3鉆井液。現場采用雙密度水泥漿一次上返設計,常規密度1.90 g/cm3尾漿(20.5 m3)封固油層頂部(2 190.0 m)以上300 m位置至井底,上部采用1.30 g/cm3低密度領漿封固(注入量為56.5 m3,附加5%至60.3 m3),固井施工順利,全程無漏失,固井質量優。

4 結論

1.以擴大水灰比為主要降密度和降成本手段,開發了復合減輕增強材料BCE-650S,輔以適當外摻料和外加劑,形成了密度為1.20~1.30 g/cm3低成本超低密度水泥漿體系。

2.該體系60 ℃、24 h抗壓強度大于8 MPa,72 h抗壓強度為10 MPa以上,水泥漿綜合性能優異,價格低廉。

3.在吉林油田現場固井應用2口井,施工順利,固井質量優。該水泥漿體系滿足乾安大情字易漏失區塊一次上返的要求,對低壓易漏失地層長封固段固井有普遍適用性,具有良好的應用前景。