化學充氮泡沫水泥漿制備原理與應用

王翔, 王星星, 王成文, 張輝

(1. 中石化華北油氣分公司石油工程技術研究院,河南鄭州 450006;2. 中國石油大學(華東)石油工程學院,山東青島 266580)

0 引言

水泥漿漏失低返是國內外油田普遍存在且尚未完全解決的技術難題之一,在低壓易漏地層的固井施工中尤為突出。為防止固井漏失,從固井工藝方面來看,可采用分級固井、正注反擠或使用套管外封隔器等措施,但這些措施的實施需要對漏層準確定位,而且施工工藝復雜并存在較大風險[1-3]。采用纖維堵漏水泥漿、觸變水泥漿和聚合物交聯堵漏水泥漿,常因漿體太稠而導致注水泥泵壓過高,易壓漏地層[4-7]。泡沫水泥漿具有漿體密度低、觸變性強、防漏防竄效果好、頂替鉆井液效率高、可壓縮性強、水泥石塑性好、抗壓強度相對較高等特點,使泡沫水泥應用范圍越來越廣闊,從低壓易漏地層固井、防氣竄固井、注蒸汽井固井、深井固井,發展到目前的超深水海域深井固井作業[8]。

泡沫水泥漿的制備方法有機械法充氮和化學法充氮2種方式,國外主要以機械法充氮為主,Haliburton公司等利用機械充氮法制備泡沫水泥,在低壓易漏地層固井和深水淺層防竄固井中應用非常廣泛,但是機械法充氮所需設備較多,工藝復雜,需要精心設計和計算機自動控制,難度和費用較高,特別是在后勤保障比較困難的地區,存在著維護以及后期供應困難等不足。化學法充氮是將發氣劑與水泥漿或水直接混溶,通過水泥漿中反應產生氮氣從而實現充氮目的,不需要額外設備、工藝簡單、成本較低。中國對化學充氮泡沫水泥漿已開展了較多研究,左景欒等通過優選高效發氣劑PN體系,以兩型表面活性劑與蛋白類穩泡劑復配物SC-1穩泡劑,研發出密度為1.10~1.20 g/cm3泡沫水泥漿并在沁南示范區進行現場固井試驗[9];王楚峰等利用超細固相顆粒物增強泡沫水泥漿綜合性能,分析了泡沫水泥漿在模擬井下壓力溫度條件下的密度變化規律,采用化學充氮泡沫水泥漿與暫堵型前置液組合技術,較好地解決了沁水盆地南部煤層氣井低壓、易漏、易坍塌的難題[10-11]。

化學充氮泡沫水泥漿的應用前景廣闊,但目前對于化學法產生氮氣原理、化學法充氮影響規律仍不清楚,存著化學產氮效率低、泡沫水泥漿性能難調控等問題。為此筆者通過探討化學產氮原理,分析化學充氮影響規律,揭示其化學充氮泡沫水泥漿制備原理,為開發更低密度的高性能化學充氮泡沫水泥漿奠定基礎,所研制的新型化學充氮泡沫水泥漿成功解決了現場煤層氣井低壓易漏、裂縫性漏失等固井難題,提高了煤層氣井固井質量,推動了化學充氮泡沫水泥漿技術的發展。

1 化學法產生氮氣理論分析

1.1 化學法產生氮氣原理

泡沫水泥漿是通過在水泥漿中充入氣體(常為N2),利用表面活性劑等穩定泡沫,從而制備出均勻的、穩定的低密度水泥漿,具有較好的防漏防竄堵漏作用和力學性能[12-13]。化學法充氣是將發氣劑與水泥漿或水直接混溶,通過水泥漿中反應實現充氮目的。根據物質守恒規律,反應要有氮氣生成,則反應物中應至少有含氮元素的物質。氮元素屬于第五主族元素,含氮物質在反應過程中生成氮氣物質,氮元素在反應前后氧化數必將有升降變化,即化學法產生氮氣反應實質為氧化還原反應,如反應式(1)。

根據氧化還原反應的電化學能斯特公式和熱力學等溫方程,可以判斷反應式(1)能否發生的吉布斯自由能△rGm表示為:

式中,R為 8.314 J·K-1·mol-1;T 為溫度,K;α為各物質的活度。n為氧化還原反應的電荷量, mol;F為法拉弟常數,96 500 C·mol-1分別為反應物A、B所對應的標準電極電勢值。

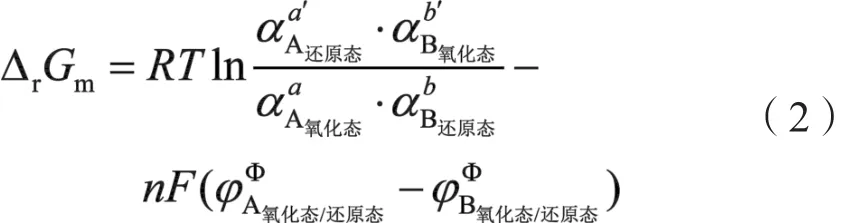

對于各物質的活度,可根據德拜-休克爾公式進行計算,如假設反應物B的分子結構式為Mv+Nv-,則反應物B的活度計算式為:

式中, mΦ為物質B的標準態質量摩爾濃度, mo·lkg-1;mB為反應物B的質量摩爾濃度,mol·kg-1;z+、z-分別為正、 負離子的價數;v=v++v-;A為一常數,0.509(mol-1·kg)1/2。

為此,可根據式(2)、式(3)計算產生氮氣反應的△rGm。當△rGm<0時,反應可能發生并產生氮氣。為此,可通過計算不同物質相互間的反應△rGm,來判斷不同含氮物質是否發生反應并產生氮氣,為研發化學發氣劑提供理論判據。

1.2 實例分析

以NH4Cl和高氯酸鈉為例,分析其能否在堿性介質、室溫條件下發生產生氮氣的反應。在堿性條件下,如果能被氧化成氮氣,則反應式如下。

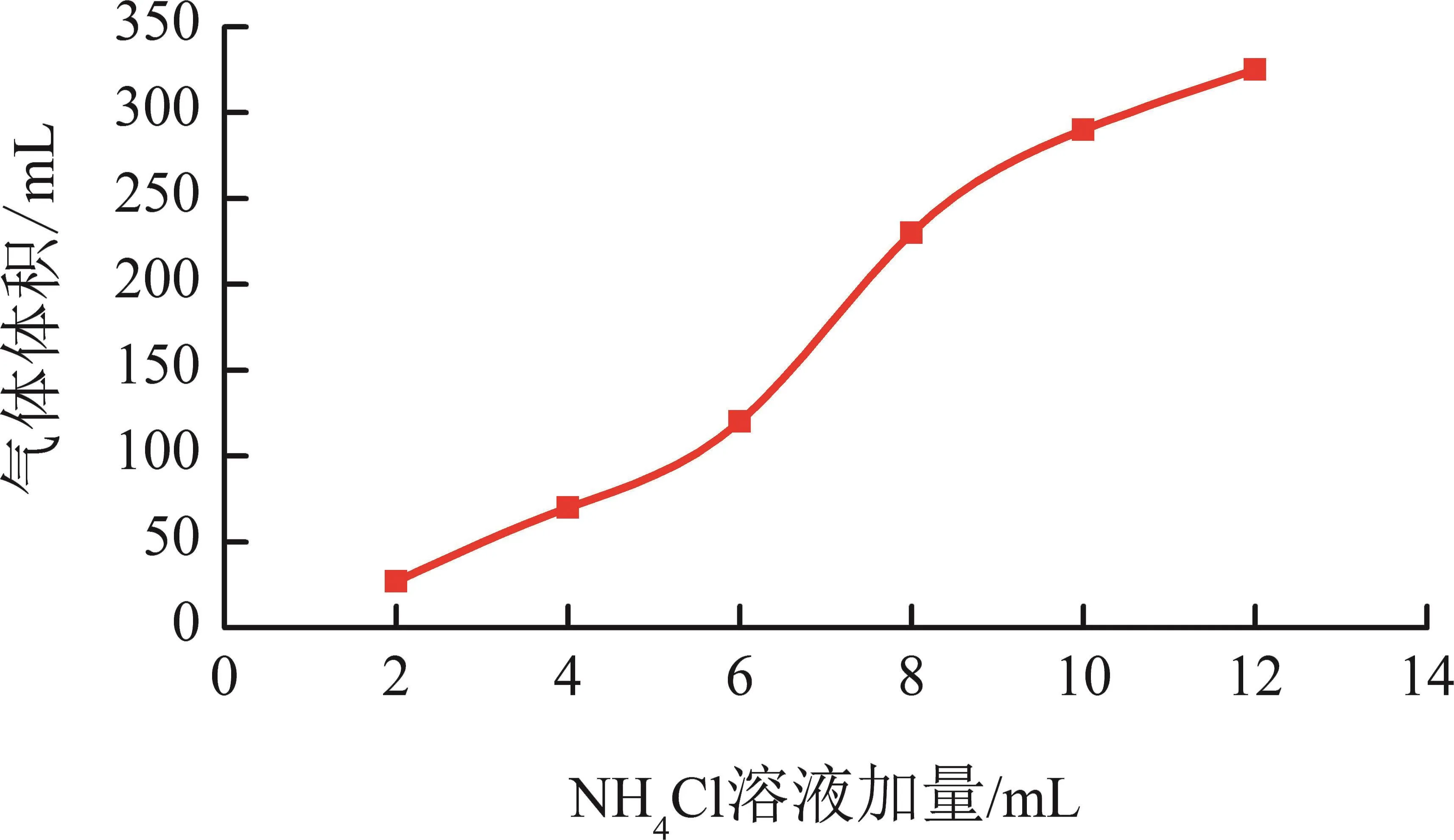

假設NH4Cl、高氯酸鈉的質量摩爾濃度為1 mol·kg-1,水泥漿為飽和 Ca(OH)2溶液,其 αOH-為2.22×10-2。根據式(2)可計算出反應式(4)的△rGm為-93.74 kJ·mol-1,說明水泥漿中能夠產生氮氣。具體的實驗步驟如下:將21.3 g NaClO3和200 mL水加入500 mL密閉容器中,用20%NaOH溶液調節pH值為11,然后逐滴加入27.5%NH4Cl溶液,采用排水法收集產生的氣體,其產生氮氣量如圖1所示。實驗證實了化學法產生氮氣的原理,為優選高效發氣劑奠定了理論基礎。

圖1 氯化銨溶液產生氮氣體積量

1.3 發氣劑體系研制

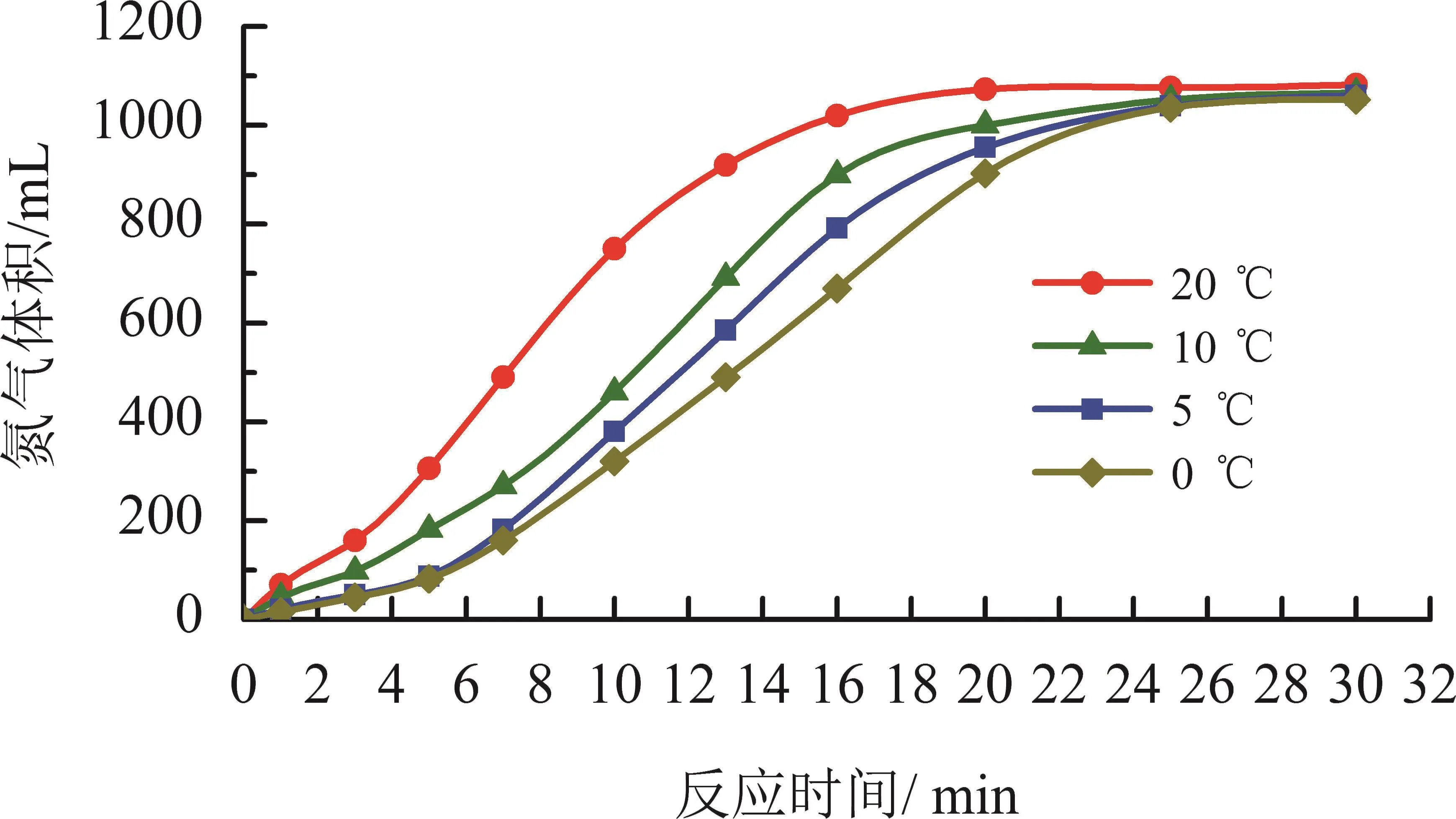

選用不同類型的含氮物質,通過與不同類型氧化劑、還原劑物質進行組合,然后根據公式(2)計算該組合反應的吉布斯自由能△rGm,并根據△rGm大小來選擇產生氮氣的反應物組合,其中以△rGm最小的反應物組合優選為發氣劑物質。并進一步通過實驗測試其反應能力及產生氮氣總體積量,兼顧反應物、產物對水泥漿性能的影響,研制出化學發氣劑LTPN體系:LTPN-Ⅰ、LTPN-Ⅱ,其物理性能如表1所示。

表1 化學發氣劑LTPN體系的物理性能

2 化學法充氮的規律分析

2.1 溶液pH值對化學法充氮的影響規律

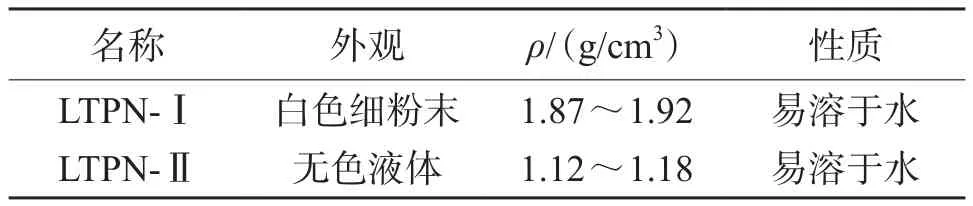

水泥遇水后會快速水化,生成水化硅酸鈣凝膠C—S—H和Ca(OH)2。假設水泥漿為飽和Ca(OH)2溶液,并且溶液中的OH-主要由Ca(OH)2電離產生,在溫度為 298.15 K(25 ℃)下,則水泥漿的pH值達到12.35,即水泥漿是一個較高pH值的堿性介質環境。堿性環境不利于產生氮氣的氧化還原反應,為了分析pH值對發氣劑LTPN體系產生氮氣效率的影響,測試了不同溶液pH值條件下發氣劑LTPN體系產生氮氣體積量隨時間的變化規律,實驗配方為:9.0 g LTPN-Ⅰ+3.2 g LTPN-Ⅱ+150 g水,采用排水法收集產生的氣體,如圖2所示。結果表明,發氣劑LTPN體系能夠在堿性條件下產生氮氣,滿足水泥漿介質使用環境,實現化學充氮目的;溶液pH值對產生氮氣的初始速率影響較大,溶液pH值越小,發氣劑LTPN體系產生氮氣的初始速率越快,但對最終的氮氣體積量基本無影響。

圖2 溶液pH值對氮氣體積量的影響

2.2 溫度對化學法充氮的影響規律

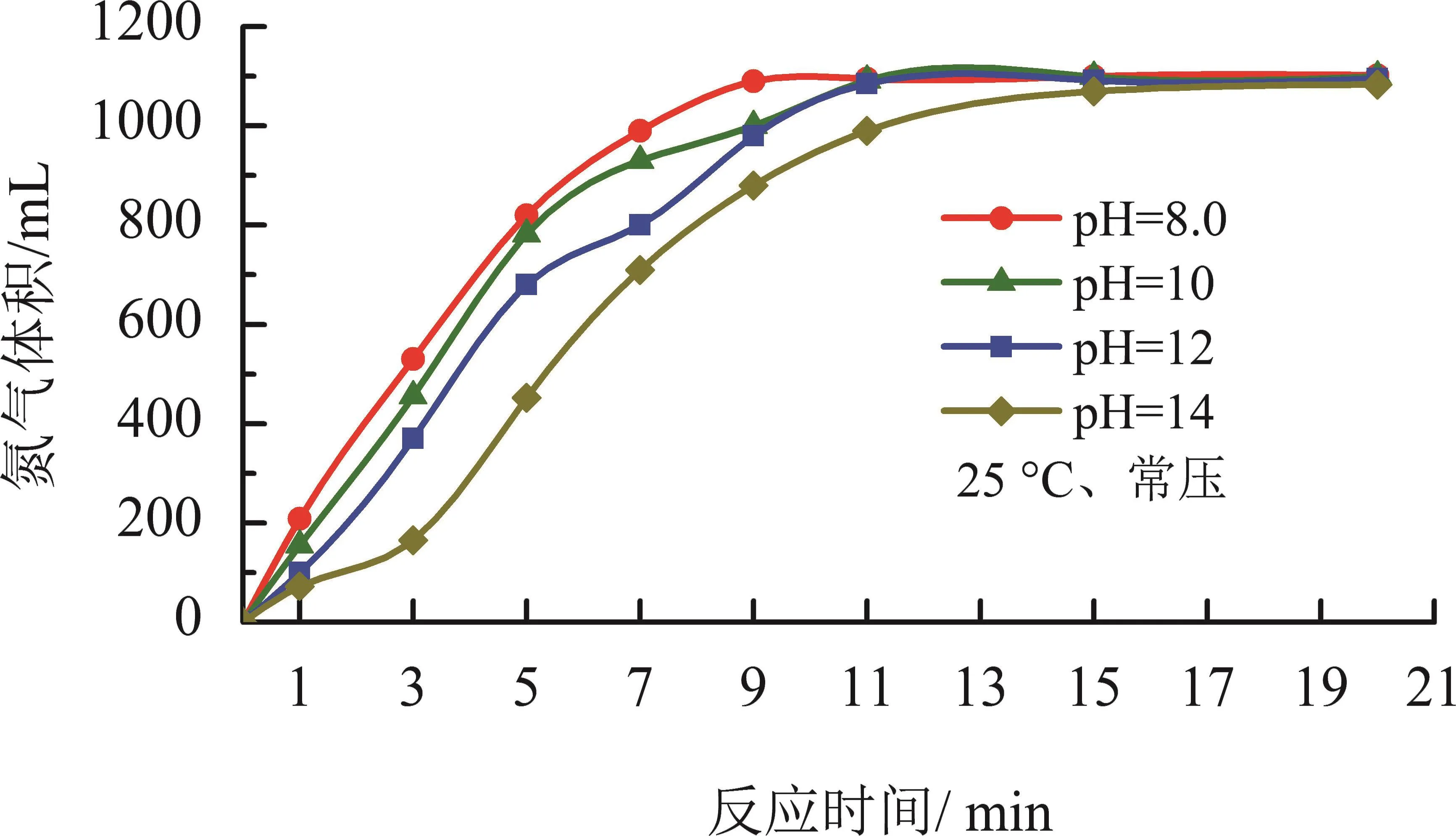

從公式(2)中可知,溫度對化學充氮反應也有影響。測試了不同溶液溫度下發氣劑LTPN體系產生氮氣體積量隨時間的變化規律,采用低溫恒溫槽控制反應溶液開始溫度,溶液pH值用5%NaOH溶液調至12,實驗配方為:9.0 g LTPN-Ⅰ+3.2 g LTPN-Ⅱ+150 g水,采用排水法收集產生的氣體,如圖3所示。可以看出,發氣劑LTPN體系在較低溫度(0 ℃)下也能發生反應產生氮氣,可用于低溫環境;溫度對產生氮氣反應的初始速率影響較顯著,反應開始階段產生氮氣體積量較小,但隨著反應進行并放出熱量, 會促使反應加速, 5 min后反應速率明顯加快,氮氣體積量顯著增加;溫度對最終的氮氣體積量略有影響, 反應初始溫度越低, 產生的氮氣體積量略有減少。

圖3 溫度對氮氣體積量的影響

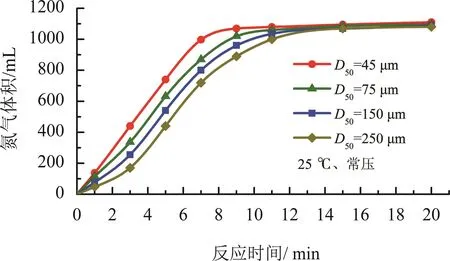

2.3 反應物粒徑對化學法充氮的影響規律

發氣劑LTPN體系中LTPN-Ⅰ為固體粉末,其粒徑大小會影響LTPN-Ⅰ的溶解以及產生氮氣反應速率。測試了不同粒徑的LTPN-Ⅰ固體粉末下產生氮氣體積量隨時間的變化規律,實驗條件為:9.0 g LTPN-Ⅰ+3.2 g LTPN-Ⅱ+150 g水、pH=12、 溫度為25 ℃,采用排水法收集產生的氣體,見圖4。結果表明,反應物LTPN-Ⅰ固體的粒徑越小,產生氮氣反應的初始速率越快。為此,可綜合考慮溫度和反應物LTPN-Ⅰ粒徑對產生氮氣反應速率的影響規律,通過優選LTPN-Ⅰ粒徑來調節產生氮氣反應的速率快慢,滿足不同工藝條件下的化學充氮要求。

圖4 反應物粒徑對氮氣體積量的影響

3 新型化學充氮泡沫水泥漿體系及性能

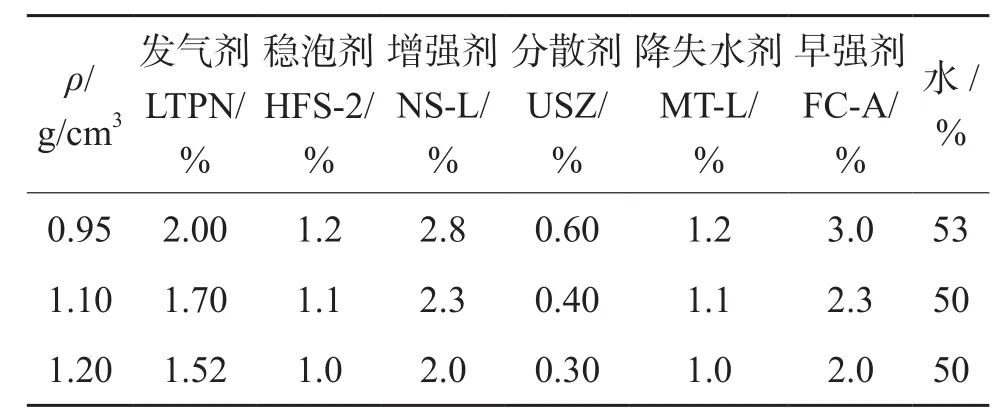

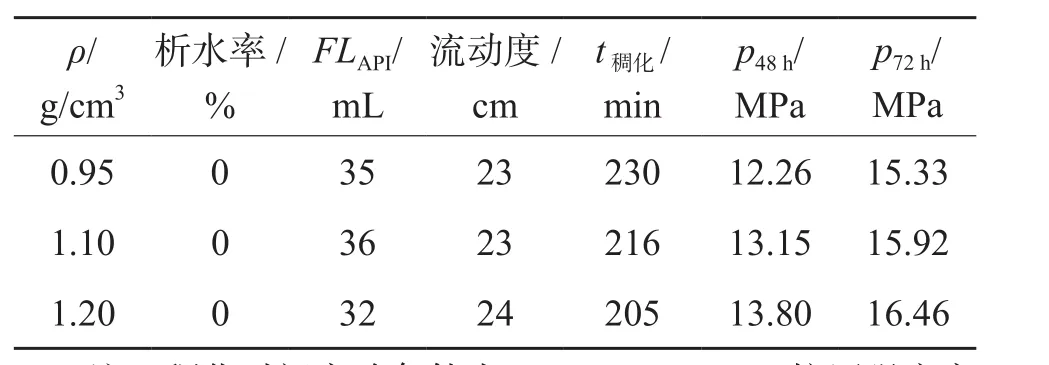

確定出密度為0.95~1.20 g/cm3的新型泡沫低密度水泥漿體系(NFLC),其具體成分和組成如表2所示。參照標準API 10B-4—2004測試水泥漿各項性能。測試結果如表3所示。表3結果表明,新型泡沫低密度水泥漿NFLC體系流動能力較強,有利于進行泵注,體系穩定性較好,具有非常好的控制失水能力,同時具有合理的稠化時間,能夠保證安全地完成注水泥施工,40 ℃下養護72 h抗壓強度值大于14 MPa,滿足標準SY/T 5480—2007《固井設計規范》中對超低密度水泥漿用于封固產層時的抗壓強度要求。

表2 新型泡沫低密度水泥漿體系

表3 NFLC體系的性能測試

4 現場應用

山西沁水盆地南部煤層氣田是中國商業開發較早的大型煤層氣田,該地區3#、15#煤層主要以巖漿熱變質作用下形成的無煙煤為主,煤體原生結構裂隙保存得較好,其割理、裂隙發育[3-4]。在固井過程中即使采用低密度水泥漿,固井仍存在著嚴重的漏失現象,影響水泥返高和固井質量。為解決煤層氣井固井漏失問題,采用了化學充氮泡沫水泥漿,取得了優異的效果,已推廣應用30多口井。下面以TS71-2D井的應用為例進行說明。

TS71-2D井是位于山西沁水縣柿莊鎮的叢式井組,是一口煤層氣生產井。該井目的煤層為二疊系下統太原組3#煤層1 025.24~1 031.62 m,完鉆井深為1 082 m。該井井身結構為:一開:φ311.15 mm鉆頭+表層套管φ244.5 mm×46.77 m;二開:φ215.9 mm鉆頭+油層套管φ139.7 mm×1 079.77 m。固井設計要求水泥漿返至3#煤層以上200 m。該井在鉆至井深182、201、330 m處發生漏失, 漏速大于10 m3/h;在鉆至井深388 m時發生失返, 漏速大于40 m3/h;在鉆至井深518、629、731 m處發生漏失,漏速大于15 m3/h,期間進行多次堵漏作業,但井下仍有嚴重漏失,固井前仍無法建立正常的循環。針對該井嚴重漏失問題,采用化學充氮泡沫水泥漿進行固井,水泥漿入井密度為1.15 g/cm3, 固井之后利用測井檢測其固井質量。結果表明,化學充氮泡沫水泥漿返深達680 m,封固段長386 m,水泥漿返高在3#煤層以上346 m,返高達到設計要求,固井合格率為100%,固井一、二界面優質率達到97.92%。

5 結論

1.根據化學熱力學和電化學原理等,揭示了化學法產生氮氣的原理,為制備化學法充氮泡沫水泥漿的高效發氣劑研究奠定了理論基礎。

2.研發的新型化學發氣劑LTPN體系,具有發氣率高、對水泥漿稠化時間和抗壓強度基本無影響的特點,與動物蛋白復合穩泡劑、納米增強劑等配合使用,可使泡沫水泥漿的密度降低至0.95 g/cm3,其漿體性能和水泥石抗壓強度能夠滿足油氣井固井作業的要求。

3.通過煤層氣井現場固井試驗,證實了研發的化學發氣劑LTPN的高效化學充氮效果,其制備的泡沫低密度水泥漿解決了煤層氣井固井面臨的低壓、裂縫性漏失難題,保證煤層氣井水泥漿返高,提高了固井質量,為低壓易漏地層固井提供了一種高效、優質的解決方法,具有良好的應用推廣價值。