連修帶翻零件修邊帶起解決方法

文/楊娜, 縱全全·廣州汽車集團乘用車有限公司

隨著汽車工業的迅速發展,汽車沖壓零件越來越多地采用自動化生產。其中,封閉式的自動化生產可以更有效的提高生產效率,保證零件品質,但同時對生產零件的沖壓模具要求越來越高。汽車行業內競爭越來越激烈,因此,在保證汽車品質的前提下,如何降低汽車制造成本越來越成為汽車主機廠的重要研究方向。

在整車制造工廠,沖壓模具的開發逐漸成為汽車制造主機廠降低成本的重要方法之一。沖壓模具降成本方法有很多,例如減少模具工序數、縮小模具尺寸及減少模具重量、減少模具裝配時間、減少模具加工量、減少模具調試機時等。連修帶翻模具結構是減少模具工序數方法之一,連修帶翻結構比單一修邊或整形結構稍微復雜。修邊刀塊設計在翻邊鑲塊上,以翻邊鑲塊作為安裝座,高出翻邊鑲塊。因此,修邊鑲塊在切廢料時修邊位置無壓料板壓料(受翻邊鑲塊的影響,連修帶翻結構壓料板無法壓到修邊刃口邊緣),容易出現修邊帶起品質問題。本文闡述的是如何解決修邊帶起問題。

修邊帶起的影響

在汽車零件生產過程中,修邊產生的帶起問題對于手工線來說可以及時發現并通過刀口涂油等方法及時解決,帶起問題對生產效率的影響不明顯,但對于自動化沖壓生產線的影響卻很大。

自動化沖壓生產線是一個封閉的生產系統,使用機器人、機械手等在不同模具之間搬運零件,只能在自動生產線的線尾進行零件品質檢查,不能夠立即發現并處理。當發現零件有質量問題時,已經生產出很多件,容易造成批量質量問題。因此,出現修邊帶起問題時,必須要停止生產進行模具處理,較大地降低生產效率。如處理不及時,容易造成更大的損失。

修邊帶起產生的原因

零件修邊帶起產生往往有以下幾個原因:

⑴修邊鑲塊垂直度不足。模具在修邊鑲塊切完廢料回程過程中,因修邊鑲塊的修邊刀面垂直度不足,會產生刀面刮削零件的情況,從而產生零件邊緣帶起變形;

⑵修邊鑲塊間隙過緊。在修邊完成后模具回程過程中,也會出現刀面刮削零件邊緣產生零件帶起變形;

⑶上模壓料板壓料不良。修邊工序壓料板在修邊鑲塊工作時未壓到零件修邊邊緣,由于零件的延展性,修邊時零件會被拉伸,修邊工作完成后上模回程時,零件邊緣被拉伸延長與修邊刀刮蹭,導致零件邊緣帶起變形。

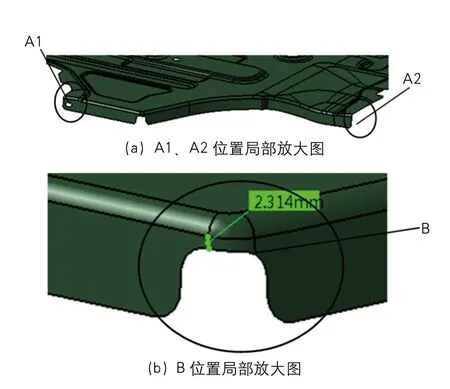

連修帶翻結構解析

連修帶翻結構,即在同一模具上完成修邊及翻邊工作內容。其設計要點為:必須要在拉伸模增加刺破工藝。受產品造型設計限制,翻邊拐角位置料邊長度僅2.3mm,模具在連修帶翻工作部位強度相對會弱,因此拉伸模需要增加刺破工藝,減小在連修帶翻工序模具的受力,保證模具壽命,即圖1中A1、A2、B位置(左、右側對稱)。圖2所示為A1、A2及B位置局部放大圖。

圖1 拉伸模簡圖

圖2 局部放大圖

在拉伸模設計刺破結構時,要求模具到底前3mm開始進行刺破工作,而且模具刺破刀塊的寬度要求最小為2mm。修邊沖孔工序模具設計連修帶翻結構時,為了保證模具連修帶翻機構的強度,達到產品翻邊長度及產品造型約束需求,要求地板類模具翻邊長度在15mm以上。其中,部分不對稱的模具在翻邊時受翻邊側向力影響,要求下模修邊刀塊需帶有防側向力功能。圖3所示為連修帶翻結構局部放大圖。

圖3 連修帶翻結構局部放大圖

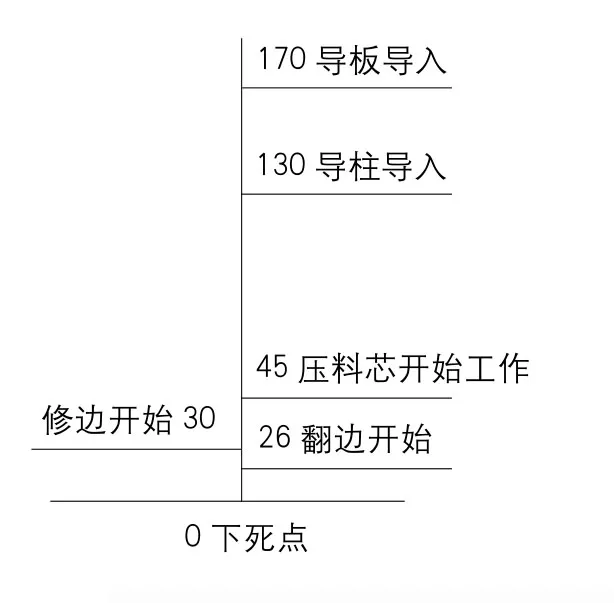

圖4為模具工作行程圖。由圖4可知,在連修帶翻結構的模具設計中,工作過程中隨著機床上滑塊的逐漸下移,模具上、下模座外導板、導柱先后進行導向,在距離模具下死點45mm時,壓料板開始工作,進行壓料;在模具距離下死點30mm時,修邊鑲塊開始工作,進行修邊;在模具距離下死點26mm時(即修邊刀塊刃入4mm后),翻邊鑲塊開始工作,向下翻邊,直到模具到達下死點時翻邊結束。

圖4 模具工作行程圖

需要注意的是:⑴模具的基本條件(上、下模座導板導向面配合間隙,導柱、導套配合間隙)必須保證在標準范圍內,確保模具的穩定性;⑵上模修邊刀口與下模帶有防側向力功能的修邊刀口的間隙,始終處于修邊間隙公差范圍內,從而確保模具動作的可靠性,零件品質一致性。

連修帶翻結構的優缺點

連修帶翻結構的優點:⑴減少模具數量,提升生產效率;⑵減少模具機加工及鉗工裝配時間,縮短模具制作開發周期;⑶受力平衡性能良好,左右側翻邊側向力、防側向力對稱相互抵消。

連修帶翻結構的缺點:⑴在同一塊鑲塊上實現修邊、翻邊兩個工藝,對鑲塊的加工精度要求較高,相對于只修邊或只翻邊工藝,模具后期的維修保養會增加一定的難度;⑵連修帶翻結構會減少同一零件的模具數量,但每套模具的工作內容及模具的復雜程度會相對增加,不便于模具的日常維修保養。

結束語

在面對模具開發成本越來越高的情況下,盡可能地壓縮工序,是每個工藝及設計人員首先考慮的問題,同時也是節約成本的關鍵。而這也意味著每個工序工作的內容更多,設計空間越來越緊湊,部件難以排布,給結構設計者帶來新的難題。但是,只有不斷地大膽探索,小心驗證,才能將設計理念與生產實際有效地相結合,不斷地改善,從而實現創新。