單動薄板沖壓液壓機的上液壓墊(打料)裝置

文/田巍·天津市天鍛壓力機有限公司

近年來隨著汽車行業的加速發展,用戶對汽車產品的質量和外觀要求也越來越高,也可以說是對汽車模具及設備提出了更高的要求。普通的單動薄板沖壓液壓機只配置下液壓墊裝置,用于制件的反拉伸工藝;但對于形狀復雜、不規則的大型汽車覆蓋件,如果單獨依靠下液壓墊壓邊完成拉伸成形工藝,很難達到理想效果,此時就需要設備配置上液壓墊裝置來輔助,共同完成壓制工作。上液壓墊的主要功能是預壓料和打料。

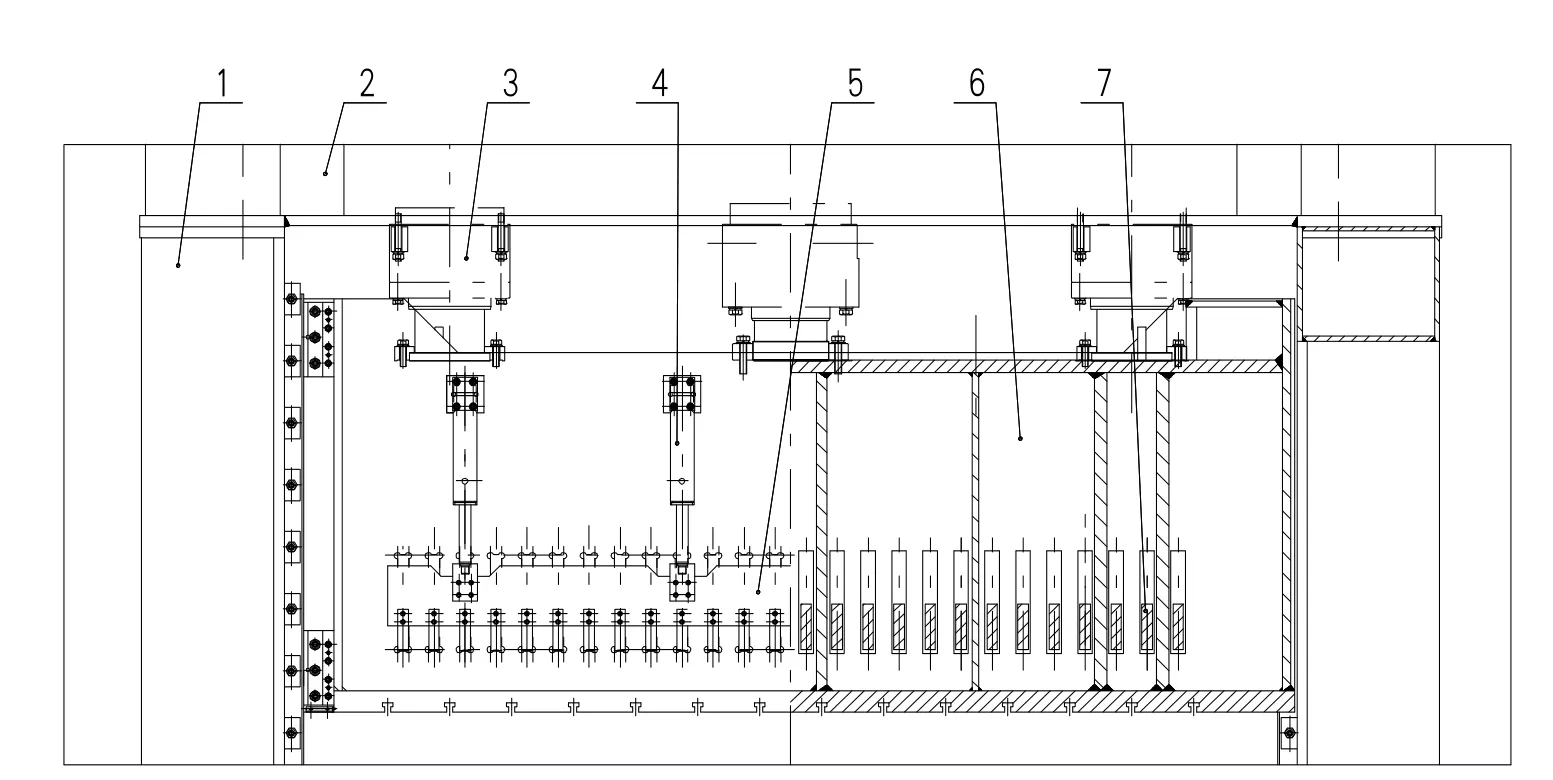

與下液壓墊相比,上液壓墊力和行程要小,且面積與下液壓墊相同或略小;與常規產品相比,上液壓墊力一般在100~250t,行程在150~250mm,多缸驅動。以我公司生產的YT27-1000AX 10000kN單動薄板沖壓液壓機為例:設備有效工作臺面為4600mm×2500mm,上下液壓墊最大外形尺寸3960mm×1860mm,下液壓墊力3000kN,行程300mm;上液壓墊力2000kN,行程150mm。圖1是我公司為國內某模具公司生產的帶上液壓墊裝置的液壓機生產線。

上液壓墊裝置結構形式的發展過程

上液壓墊裝置的結構形式也是經歷了幾個不同的發展階段。

第一階段

最初的上液壓墊裝置類似于普通液壓機的液壓打料裝置,可以算作上液壓墊裝置的雛形,如圖2所示。在滑塊的各筋板上,沿前后方向提前加工出滿足橫梁安裝、上下運動的空間的長孔,將橫梁分別穿進各長孔內;在滑塊前后方向圍板上安裝有上液壓墊缸,前后側的上液壓墊缸分別與前后的連接板連接;每根橫梁又要和連接板相連。實際使用時,用戶會根據不同制件在橫梁下部不同的位置安裝壓料桿。

圖1 帶上液壓墊裝置的液壓機生產線

圖2 YT27-1000J上打料裝置裝配圖

此結構形式的缺點是:首先,各部分零件雖然連接在一起,但剛性較差,各油缸的動作如不同步,會導致各壓料桿處的壓力不同;其次,由于壓料桿分布范圍很大,需要的橫梁數量就很多,導致滑塊開孔過密,嚴重影響了滑塊的強度。所以,實際中應用的產品很少。

第二階段

隨著越來越多的用戶要求設備配置上液壓墊裝置,設計者們對該裝置進行了更深入的研究,逐漸引入下液壓墊裝置的結構形式,對其進行了改進。將滑塊下部做成空腔,用于容納上液壓墊和滿足其上下運行的空間需要。上液壓墊缸安裝在滑塊中間的隔板上,通過螺釘與下面的上液壓墊連接。此時的上液壓墊采用的是箱形鋼板焊接結構,整體剛度大大提高。由于上液壓墊外形尺寸很大,滑塊的空腔很大,導致上墊板的受力極其惡劣。設計者在滑塊和上墊板之間增加了多根支撐柱,改善上墊板受力情況,同時支撐柱為上液壓墊導向,解決了上液壓墊的導向問題。由于上液壓墊是安裝在滑塊內部,如用戶再自己裝壓料桿非常困難,所以,此結構的上液壓墊下部通過壓塊等固定著所有的壓料桿,其下端比上墊板下平面略高。

此結構形式雖然避免了第一階段上液壓墊裝置的缺點,但實踐表明,其也存在著不足之處:首先,上液壓墊缸安裝在滑塊內部,一旦漏油,更換密封需要大拆,維修很麻煩;其次,由于各制件并非完全對稱,均存在一定的偏載,很多時候會將壓料桿的固定塊螺釘掰斷,如此,維修起來同更換上液壓墊缸密封是一樣的,需要拆掉上墊板,很麻煩。由于存在上述一些不足,此形式的上液壓墊裝置使用的時間也不算很長。

第三階段

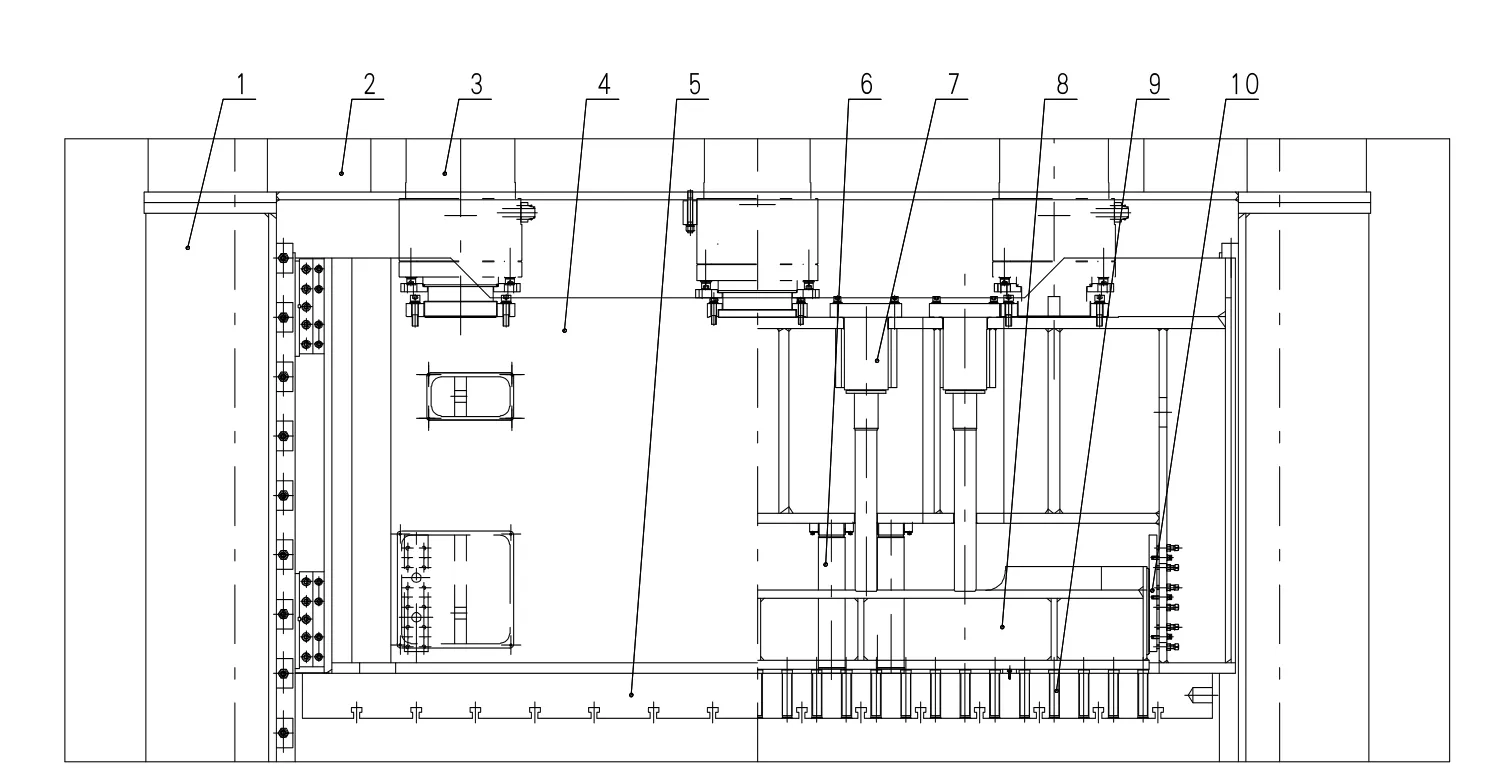

使用時間最長的當屬第三階段的結構形式,其主體結構與第二階段類似,但是細節做了很多改變,如圖3所示。設計者們經過多年的經驗積累,將第三階段的結構逐步固定下來,一直沿用到至今。此結構與第二階段的結構相比,主要的優點體現在:首先,上液壓墊缸安裝到了滑塊頂部圍板上,可以外面拆裝,維修方便;其次,上液壓墊的導向采用八塊導板導向,相比之前的圓柱導向,導向精度更高,抗偏載能力更強;再次,壓料桿與上液壓墊不再連接,避免了因偏載導致的固定螺釘斷裂,且維修相當麻煩的問題;最后,上液壓墊缸不再采用前面兩種的活塞缸形式,且不與上液壓墊連接,滿足用戶使用的前提下,避免了連接螺釘斷裂的問題。

圖3 YT27-1000CN上液壓墊裝置裝配圖

第四階段

結合目前已有產品,同時借鑒國外產品上液壓墊結構的成功經驗,設計者們設計出了另外一種新的上液壓墊結構。與上面的結構區別主要在于將上液壓墊的支撐形式做了改變,穩定性和傳遞受力的效果更好了;上液壓墊由焊接結構改為整塊鋼板形式,結構簡單了。其他細節基本延續了前面兩種的設計,在此不再詳細介紹。

上液壓墊裝置的技術現狀

第三種形式應用時間最長,且應用非常成功,得到了眾多用戶的認可,所以下面對我公司YT27-1000CN 10000kN單動薄板沖壓液壓機的上液壓墊裝置進行較為詳細的介紹。

設備功能與用途

設備適用于沖壓汽車覆蓋件和調試薄板剪切及成形類模具;可以進行金屬薄板的拉伸、彎曲、翻邊、成形和復雜箱體及大曲面零件拉伸及成形等工藝,并且配有上液壓墊裝置,可完成拉伸(或翻邊)的復合工藝。

上液壓墊的工藝動作

設備的控制系統設有調整、手動、半自動三種工藝動作方式。上液壓墊的工藝操作形式為:預壓料、打料和無動作三種方式。上述主工藝動作可以通過操縱面板上的選擇開關進行切換。

預壓料是指上液壓墊首先處于其行程的下死點,液壓系統對上液壓墊缸建立預壓力,此預壓力由滑塊本體承受,不能傳遞到模具上。此時,滑塊下行至模具壓料機構工作行程范圍內時,上液壓墊壓力迅速上升。此編程壓力傳遞到模具上,隨滑塊下行,上液壓墊保持編程壓力被動上行;當滑塊到達下停止點,保壓結束時將此墊力減至預壓力(此力可調,用于滑塊上行時脫模),隨滑塊上行液壓墊主動下行至行程的下死點,以備下一工作循環。

上液壓墊的結構特點

上液壓墊安裝于滑塊內,采用鋼板焊接箱形結構,以滑塊為導向,采用四角八面可調導向形式。導板采用具有自潤滑功能的復合材料,導軌間隙可調,導向精度高,精度保持性好。上液壓墊采用四缸結構,以提高上液壓墊承受偏心負載能力(上液壓墊面積很大的情況下,可以采用六缸或八缸結構,目的是使其受力均勻)。上液壓墊范圍內要按用戶的要求布滿壓料桿,壓料桿兩端硬度要求45HRC。非工作狀態下,上液壓墊壓料桿面距離滑塊下平面10mm,保證桿下端面不露出滑塊下表面。

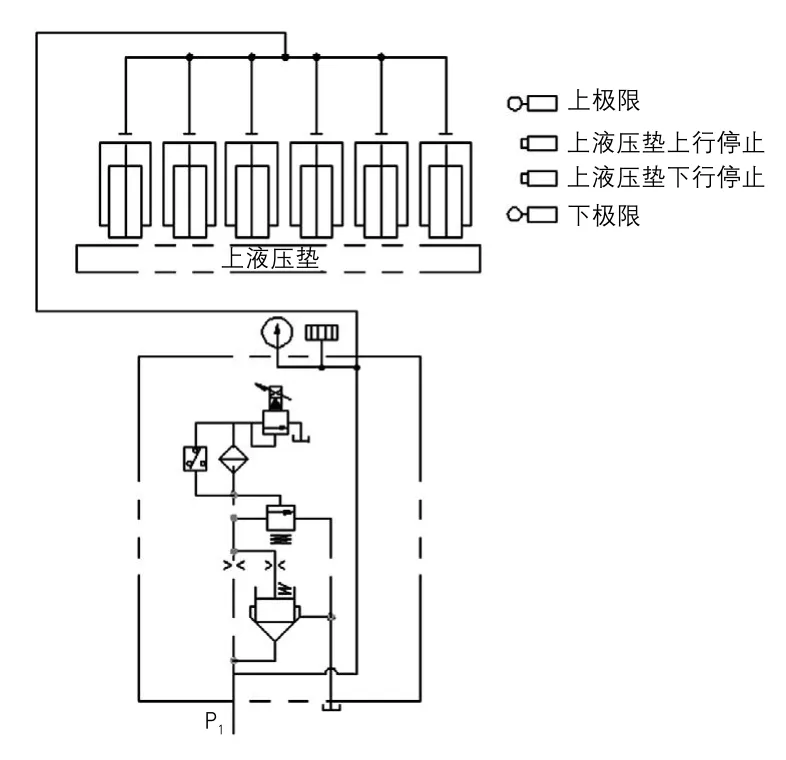

上液壓墊的液壓系統控制

上液壓墊油缸采用四缸結構形式,四角布置四個活塞缸。四個上液壓墊缸的壓力由一個比例溢流閥統一控制,如圖4所示;或四角的每個油缸都配有比例溢流閥,可以實現上液壓墊的四角比例調壓,四角壓力可直接在觸摸屏上設定和顯示,壓力顯示精度為0.1MPa,壓力控制精度為0.3MPa。上液壓墊低壓調節時用遠程手動控制溢流閥。

圖4 YT27-1000CN上液壓墊裝置液壓原理圖

上液壓墊安裝有絕對值式直線位移傳感器,使壓機能方便地實現液壓墊行程轉換位置的數字設定和壓邊力的比例控制。壓力測量元件采用高精度的壓力傳感器,調壓控制元件采用進口的高頻響帶反饋精密控制的比例溢流閥,壓力值通過觸摸屏顯示。這套比例壓力控制系統可以使液壓墊壓力在公稱力的15%~100%內無級調節,上液壓墊上限位保持時間可預置。

上液壓墊的電氣系統控制

上液壓墊采用絕對值式直線位移傳感器實現對行程位移的數字顯示和數字控制。位置的顯示和調整通過觸摸屏實現,顯示精度0.1mm。為確保安全,在上、下極限位置均設有行程開關保護。

電氣控制系統一般采用進口的PLC可編程控制器和彩色觸摸屏控制,實現機床各種工藝動作循環。此種控制系統是目前液壓機行業最主流的控制方式,其特點就是控制更為靈活,動作準確可靠;可在屏幕上對滑塊和上、下液壓墊的行程、壓力等參數進行預置,顯示滑塊和上、下液壓墊的位移、壓力等數值;可顯示壓力機工作信息及故障信息;存儲模具參數不少于100套。

結論

液壓機是成形生產中應用最廣的設備之一,壓制汽車大型覆蓋件的單動薄板沖壓液壓機更是其中的一個重要系列產品。液壓機正在朝著高速、低能耗和功能集成的方向發展,帶有上液壓墊裝置的液壓機作為一項新產品,其應用前景非常好。目前,像一汽大眾、寶馬等中高端汽車制造商使用的液壓機生產線多配置上液壓墊裝置。開發結構更合理、控制精度更高、性能更穩定的上液壓墊裝置,已經成為液壓機行業研究的一個重要課題。