FDM打印模具的制作及影響因素

王志勇

(寧夏共享模具有限公司,寧夏銀川 750021)

1 背景及產品分析

增材制造技術是近幾年迅速發展的一類新型智能制造技術。增材制造技術種類眾多,熔融沉積成型技術——FDM是應用最為廣泛的技術之一,因其成型工藝簡單,成型材料相對低廉,被越來越多的企業或單位所應用。

“2025”計劃明確指出智能制造的核心地位。做為轉型升級的有力工具,增材制造勢必會掀起一場工業革命熱潮。隨著國家對環境保護力度不斷提升,“傻、大、粗”類工業企業生存將面臨巨大挑戰,尤其是鑄造領域,工作環境惡劣、環保問題嚴重,而鑄造過程中使用的模具大多為木模,其強度難以保證、模型尺寸無法控制[1];越來越多工業企業選擇了技術成熟、成本低廉的熔融沉積成型技術。

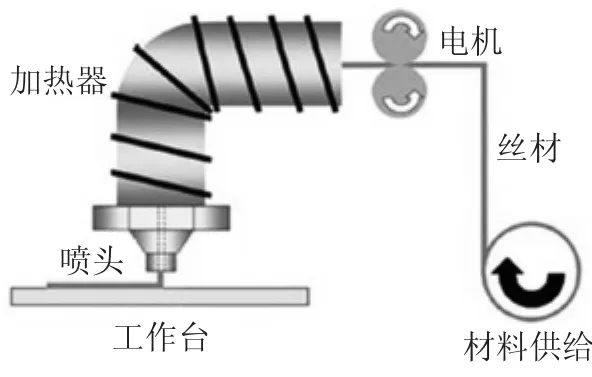

FDM成型技術原理:通過將PLA顆粒熔融擠出構造單層二維輪廓圖案;構造完成一層二維輪廓圖案后,打印平臺下降一個層厚高度,繼續構造下一個二維輪廓圖案,如此循環直至構建出整個實體模型[2],如圖1所示。

圖1 FDM成型技術原理

2 FDM模具制作

模具被稱為是“工業之母”,現如今模具的種類越來越多樣化,如木模、金屬模、消失模等;隨著制造技術及工藝的不斷地突破飛越,模具制造技術及工藝也不僅僅限于傳統技術及工藝;本模具是熔融沉積成型技術(FDM)制造而成。所使用材料為聚乳酸顆粒,俗稱PLA顆粒。

2.1 具體實施過程

產品三維設計→STL文件→切片處理→G code文件→FDM成型[3]→機床加工→組裝→表面處理→出廠檢測→產品合格。

2.2 FDM模具制作流程簡介

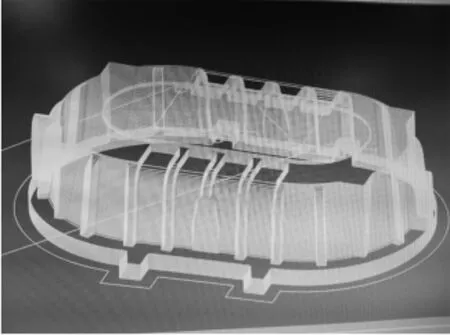

(1)產品三維設計:根據鑄造砂芯,反求出芯盒;再根據“鑄造用FDM模具”設計標準,將芯盒設計分模成適合FDM成型工藝的結構,由此,產品三維設計完成,如圖2所示。

圖2 FDM模具結構設計

(2)STL文件:產品結構設計完成后,須將文件格式保存為“.STL”格式。目前,增材制造領域普遍通用的切片文件格式為.STL格式[3]。

(3)切片處理:導入.STL格式文件進入切片軟件,設置好切片參數(層厚、噴頭直徑、擠出溫度、打印速度、擠出量等);進行切片操作,將三維立體結構層切為若干二維平面圖形,如圖3所示。

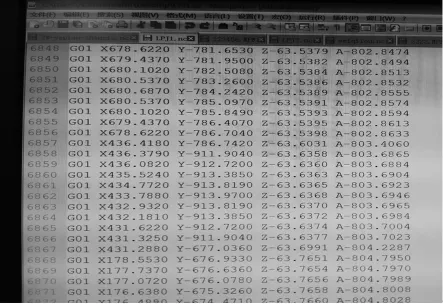

(4)G code文件:切片完成后,將二維圖形信息轉換為設備運行程序,程序代碼保存為G代碼的形式,如圖4所示。

圖 3 切片處理

圖4 G代碼文件

(5)FDM成型:有了G代碼,FDM設備就可根據每一層G代碼程序運行,直至運行完所有層G代碼;產品也就構建完成,得到所設計的產品結構,如圖5所示。

圖5 FDM成型

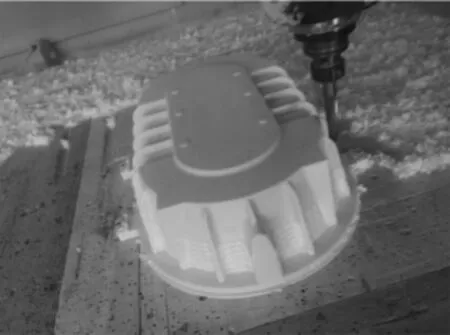

圖 6 FDM模具機床加工

(6)機床加工:由于打印的FDM模具,尺寸精度不能滿足造芯使用要求,還需對其進行機床加工,保證其尺寸要求,如圖6所示。

(7)油漆、組裝、檢驗、合格:機床加工后,對其進行摸膩、打磨、油漆、組裝;最后,貼點照相檢驗尺寸要求,合格后交付使用。

3 工藝參數及影響

3.1 溫度

(1)擠出溫度:由于成型系統為工業級FDM成型系統,擠出距離較長,分為預熱溫度、熔融溫度、擠出溫度;擠出溫度是指擠出端溫度指數。對于聚乳酸顆粒來說,預熱溫度、熔融溫度、擠出溫度分別為:170℃、172℃、175℃(夏季)、177℃(冬季);長期使用調整后,發現上述溫度下PLA材料熔融更充分、均勻。

(2)環境溫度:指打印空間內部溫度,環境溫度是防止打印模具翹曲變形的影響因素。實踐表明,環境溫度設置在45℃左右是合理的。

3.2 層厚

層厚是決定打印模具尺寸精度的工藝參數[4]。層厚表示每層二維截面之間的厚度,具體可在切片時進行設置調整,現可調范圍為:1mm~3mm。層厚設置數值為上限時,模具表面臺階紋就會比較明顯,模具表面粗糙度就越大;層厚設置數值為下限時,模具表面臺階紋過度就會比較自然,模具尺寸精度就有所提升。

3.3 噴頭直徑

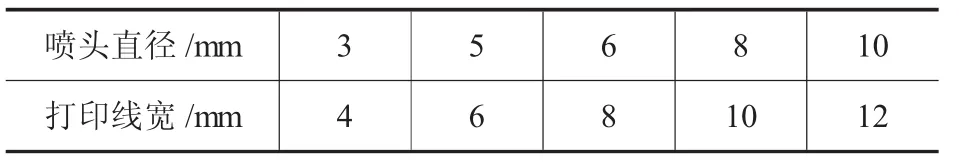

噴頭直徑的大小也是影響FDM模具尺寸精度的因素之一。噴頭直徑直接影響著打印線寬,直徑越大打印線寬就越寬,尺寸精度就越差;實踐表明,打印FDM模具使用直徑5mm的打印噴頭時,模具尺寸精度較為理想,具體見表1。

表1 噴頭直徑與打印線寬對照表

3.4 打印速度

打印速度是指運行G代碼構建單層輪廓的移動速度。打印速度直接影響著FDM模具外表面平整度和質量,打印速度過快,FDM模具表面就會產生空洞、凹坑,層與層間的粘接強度也會減弱;過慢,就會堆積形成凸起[5]。根據產品尺寸設置打印速度,如表2所示。

表2 打印速度設置表

3.5 擠出量

單位時間通過噴頭截面材料的體積。同一噴頭直徑,擠出量較大就會造成堆積,形成凸起;擠出量較小就會產生空洞、凹坑,層與層間的粘接強度也會減弱。

3.6 填充

指產品內部打印方式,通常采用網格填充。通過對網格間距進行合理設置,就可獲得質量好的產品頂部;間距過大,產品頂部就會塌陷;間距過小,打印耗時增加。

4 結束語

目前,FDM成型技術應用越來越普遍,本文通過介紹FDM模具成型過程以及工藝參數對模型表面質量產生的影響,提出了較為實用的解決方法。