SBR工藝在化肥裝置污水處理中的應用

劉金武

(中國石油寧夏石化公司,寧夏銀川 750026)

1 污水處理現狀

某石化公司化肥裝置污水處理單元,為上世紀80年代從國外引進的大化肥裝置配套而建,設計能力為50 m3/h,原設計采用“調節池—初沉池—曝氣池—二沉池”處理工藝。該裝置已運行近30年,設備老化腐蝕嚴重,初沉池和調節池技術改造作為污水回用裝置的調節池,現在只剩下一個曝氣池和沉淀池進行簡單的生化處理,勉強達標后排入市政污水處理廠。

隨著政府對環保指標的要求越來越嚴格,外排污水中NH3-N含量從60 mg/L 降到30 mg/L,為了保證達標排放,決定對原有污水處理設施拆除,新建一座具有生物脫氮功能的處理裝置,處理化肥裝置排出的含氨氮生產廢水和生活污水。

2 設計基礎

2.1 設計水量及裝置規模

根據化肥裝置各單元的設計參數和現場實際排水數據統計,確定進入新建污水處理裝置的污水量為生產污水21.6 m3/h,生活污水40.0 m3/h,總水量61.6 m3/h。考慮異常工況下的排水情況,設計規模按70 m3/h進行設計。

2.2 設計進水水質

根據近三年全廠排水水質統計數據,并參考目前國內同類廠家的實際運行情況,確定氨氮設計進水指標為150 mg/L,COD設計進水指標為500 mg/L,并根據現場實際條件,綜合確定進水水質,見表1。

2.3 設計出水水質

新建污水處理裝置的出水作為污水回用裝置的進水,經處理后水質參考《煉油化工企業污水回用管理導則》的要求,滿足初級再生水用于循環冷卻水補水的水質要求。主要出水水質指標見表2。

表1 新建污水處理裝置設計進水水質 mg/L

表2 新建污水處理裝置設計出水水質 mg/L

2.4 工藝及技術路線選擇

2.4.1 污水水質分析

各單元進入污水處理裝置的污水屬于可生化性較好的污水,含有醇類等物質,無氰化物,且氨氮濃度相對較高。根據循環水場補水情況,要求污水處理裝置的出水氨氮在5 mg/L以內。因此,工藝選擇的主要環保控制指標為COD、氨氮及懸浮物。污水水質情況如下:

1)BOD5/CODcr(B/C)≈ 0.5,污水可生化性良好,適合采用生物方法去除有機物。B/C指標體現了污水的可生化程度,是決定工藝主體參數的重要指標,一般認為B/C>0.4可生化性較好,B/C<0.4較難生化,B/C<0.2不易生化。

2)CODcr/TKN(C/N)≈ 2.5,污水脫氮碳源不足,需要額外投加碳源。C/N指標反映反硝化過程碳源是否充足,是決定反硝化程度的主要指標,從理論上講,C/N≥2.86就能進行脫氮,但考慮到硝酸鹽氮攜帶的溶解氧會消耗一部分碳源等因素,一般認為C/N≥3.6才能進行有效脫氮。

3)污水中存在一定濃度的堿度,根據生物脫氮機理,硝化過程需要消耗大量的堿度,而反硝化過程會釋放一定量的堿度,但整個硝化反硝化過程對堿度的需求量仍較大。根據氨氮濃度和實際經驗,原水中的堿度尚不足以滿足污水整個生物脫氮的需求,需要在硝化段投加一定量的堿度。

4)CN-≤0.5mg/L,無需特殊處理。

5)生物處理對C、N、P的基本比例要求大致為100∶5∶1,由于污水中基本不含P(除了少量的生活污水),因此需要額外投加營養鹽以滿足微生物的需要。

通過上述分析,該工程污水可生化性良好,適宜采用生化處理工藝,但需額外投加碳源、堿度及P營養鹽,以保證脫氮碳源及微生物生長的需要。

2.4.2 主體生化工藝選擇

針對化肥裝置污水氨氮濃度高的特點,污水處理應采用高效生化脫氮工藝,通過營造適應高營養物環境的微生物生態群落,并強化硝化自養菌和反硝化異養菌的生理活性,依賴這些微生物的酶促降解作用,達到凈化水質的目的。

所有的生物脫氮工藝都包括缺氧和好氧兩個不同過程的交替和循環,目前處理化工污水的常用生化工藝有SBR創新工藝及A/O工藝,兩種工藝的實質均是“缺氧—好氧”的工藝原理。

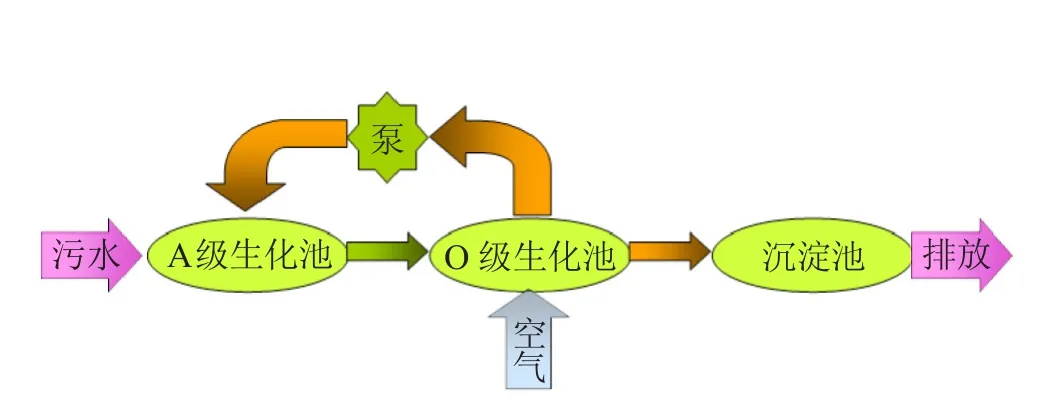

1)A/O工藝

通常所說的A/O工藝為連續進水、連續排水的缺氧反應池與好氧反應池分別獨立的活性污泥系統或接觸氧化系統。其特征是缺氧池與好氧池分別設置(空間分隔),相互隔離互不干涉,通常缺氧池設置在好氧池前,稱為“前置反硝化工藝”。為達到反硝化的目的,A/O脫氮工藝需要大量好氧池出水回流至缺氧池前端。簡要工藝過程見圖1。

圖1 A/O處理工藝流程

由圖1可知,要提高A級池反硝化脫氮效率,回流液提供的硝態氮越多越好。提高硝態氮量有兩種方法,一是增加回流比,二是提高硝態氮濃度。提高回流比有可能造成A級池的富氧化,破壞反硝化環境,降低反硝化率,同時也增加了動力消耗。O級池排至沉淀池和回流至A級池的水質相同,提高硝態氮濃度則意味著出水含氮(主要為硝態氮)升高,直接導致出水指標超標。因此,A/O工藝脫氮有限度,脫氮效率通常不超過85%。新建污水處理裝置污水要求脫氮效率達到97%以上,顯然,采用一級A/O工藝無法保證達標排放。

從目前運行的工程實例來看,傳統A/O工藝通常成功應用于低濃度含氨氮污水的處理,如生活污水、城市污水處理廠等,應用于氨氮濃度超出100 mg/L污水時的成功先例不多,且投資較高,突出的問題是一級A/O工藝氨氮去除率難以達到85%,同時系統不太穩定,在出現硝態氮累積時易造成污泥體系各菌群的比例失調。

2)SBR工藝

SBR工藝是近年發展起來的一種先進的序批式活性污泥法,該工藝具有良好的脫氮處理功能。在SBR處理工藝中,硝化和反硝化在同一池內進行,不需要好氧污水的回流,因此理論上脫氮效率可無限接近于100%。SBR工藝運行方式十分靈活,通過控制供氧量使運行環境在缺氧和好氧之間不斷變換,這時可以將SBR工藝看成多個A/O工藝的串聯組合體,所以能夠保證很高的脫氮效果。

一般的周期安排方式為:

進水階段:污水進入SBR池的階段,通常為一個運行周期的開始。

曝氣階段:通過曝氣系統向SBR池供給氧氣,微生物利用體內生物酶降解有機污染,同時污水中的NH3-N通過微生物的硝化作用轉化為NO3-N。

攪拌階段:停止曝氣而繼續攪拌,使泥水充分混合,水中溶解氧逐漸降低。同時通過投加甲醇等外部碳源,為微生物反硝化反應提供易降解基質,NO3-N轉化為N2等氣態物質而脫離水相,污水中總氮含量降低。

沉淀階段:停止攪拌,也不曝氣,混合液逐漸轉入靜止沉淀狀態,泥水分層分離。

潷水階段:沉淀結束后,置于反應池末端的潷水器開始工作,自上而下逐漸排出上清液。

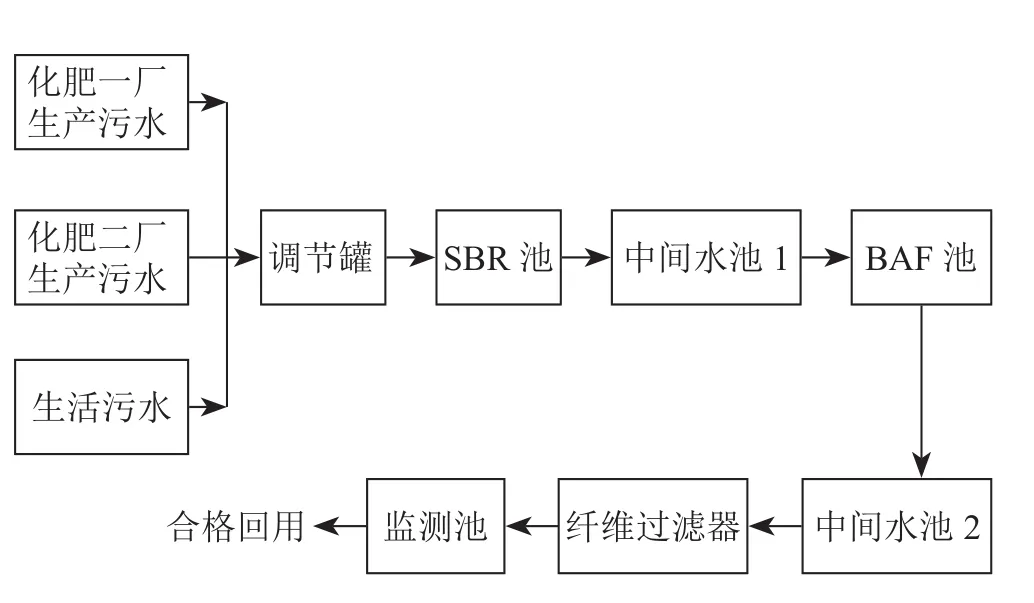

閑置階段:閑置階段即是潷水器上升到原始位置階段,通常為一個運行周期的結束。池底污泥的降解活性在此階段得到恢復。SBR池設計參數見表3。工藝流程見圖2。

表3 SBR池設計參數

圖2 污水處理廠SBR工藝流程

3 運行效果

新建污水處理裝置于2016年5月工程中交,進行活性污泥培養與馴化試運行,至8月整個裝置基本趨于正常,并投入自動運行。2016年8月至2017年12月以來各月平均運行數據見圖3、4。

從SBR池進出口的NH3-N和COD監測數據分析,NH3-N和COD的去除率平均在93%和88%,超過了原始設計的90%和84%。

4 存在問題和解決措施

圖3 污水處理廠SBR工藝氨氮進出情況

圖4 污水處理廠SBR工藝COD處理情況

1)試運行初期,曝氣頭有部分脫落和破損,造成曝氣系統不均勻,影響了SBR池的處理效果。

2)鼓風機房內曝氣風機噪音超標,為了壓縮工程投資,采購的曝氣風機噪音超標達到90分貝以上,經過和廠家溝通,加了隔音罩,基本控制到正常范圍內。

3)潷水器在試運行期間出現過電機燒損,程序控制器故障,起降不到正常液位的情況,經過更換電機和程控器內備件,問題得到了解決。

4)2017年2月出現過NH3-N和COD處理效果下降的情況,經過查找,發現給SBR池加藥的管線(PVC材質)和蒸汽伴熱管線在地溝內靠的太近,被烤薄變形泄漏,移位到安全距離,加藥正常后處理效果得以恢復。

5)由于化肥裝置生產的特殊性,加上裝置已運行了近30年,許多設備和管線存在老化腐蝕現象,經常有漏氨和漏甲醇等有機物的情況發生,造成調節罐出水NH3-N和COD超過設計進水指標,解決措施有:①加強主裝置工藝指標控制,發現異常及時調整;②裝置內的廢水收集池人工分析從每天一次調整到一班一次。發現超標及時切入事故應急池,防止對污水處理系統造成沖擊。

5 結論

SBR工藝在處理化肥裝置高氨氮污水方面應用效果較好,NH3-N和COD的去除率分別達到了93%和88%,目前當地政府在污水外排的總氮方面還未正式監測,下一步將對SBR池的總氮去除效率進行監測,以更好地評價SBR工藝在化肥裝置污水處理中的應用。