預加氫裝置生產航煤基礎油及后續優化

王猛

(中國石化揚子石油化工有限公司,南京 210048)

關鍵字:直餾石腦油 航煤基礎油 分離指數 冰點 優化

揚子石化130萬t/a預加氫裝置采用先加氫再汽提后精餾的工藝流程,如圖1所示,即直餾石腦油經加氫反應去除硫、氯、氮等雜質,含硫輕烴、含硫燃料氣、酸水等自汽提塔頂拔出,塔底精制油送至脫輕脫重塔[1]進行輕(C5-)、重(C11+)組分的分離,側線得到的C6~C10組分作為石腦油吸附分離裝置的原料,實現石腦油資源的優化配置。餾程范圍為175~215℃、硫含量小于0.5 μg/g、冰點低于-60℃、煙點為25~27 mm的脫輕脫重塔底重石腦油餾分,原設計作為加氫裂化裝置原料。可行性與經濟性評估,認為此餾分作為加氫裂化原料存在資源浪費,可將之用于調和航煤,從而加大成品油產出比例,實現資源附加值最大化,達到公司產能效益最大化的目的。

圖1 預加氫裝置工藝流程

在實際生產運行中發現,裝置航煤基礎油產品產量受工藝流程限制、產品間斷性出現水分離指數不合格、工藝參數不優、白土實際使用壽命低于設計壽命等問題。揚子石化以問題為導向,通過對工藝控制流程的優化,成功解決了產品質量問題,實現了裝置重石腦油餾分直接調和航煤的目標,突破了航煤基礎油產量瓶頸,降低了裝置生產運行成本。文章介紹了提高預加氫裝置航煤基礎油產量和質量所采取的措施以及實施效果,為同類裝置提供借鑒。

1 工藝流程優化

原設計脫輕脫重塔底重石腦油餾分經換熱器冷卻后,由DN40主管線送至減壓柴油(VGO)儲罐,作為加氫裂化裝置原料。經可行性與經濟性評估,認為預加氫裝置基礎設計條件與裝置運行實際工藝參數、原料質量、反應精制油硫質量、餾程以及閃點、冰點和煙點等主要質量指標均達到并超過集團公司直餾航煤加氫裝置生產航煤基礎油的所有工藝運行與原料、產品的質量要求,并符合航煤基礎油的質量要求。2014年完成了流程改造,脫輕脫重塔底重石腦油餾分由原DN40管線經新增跨線送至航煤儲罐,開始生產航煤基礎油,產量為2.5 t/h。在實現生產運行中發現,脫輕脫重塔進料中重組分含量遠大于設計值,造成吸附分離裝置進料中C11+組分含量增加,裝置航煤基礎油產品產能潛力未完全釋放、偶爾出現水分離指數超標等問題。按照“短流程運行,改善產品結構”的優化思路,結合裝置實際運行情況,確定裝置航煤基礎油提質、增產的技術方案與實施目標,并進行相應改造,如圖2所示。

圖2 航煤基礎油流程優化

1)工藝管線擴徑改造

針對裝置航煤基礎油產量受工藝管線管徑(DN40)限制,對脫輕脫重塔底采出管線進行改造,將管徑由DN40擴至DN100,出界區后并入加氫裂化裝置航煤基礎油外管(DN150)共付航煤儲罐,裝置航煤基礎油產品產量提高至15 t/h。

2)更換冷卻器

為解決因裝置航煤基礎油產量提高,造成物料出界區溫度(80℃)高于設計溫度(40℃)的問題,更換脫輕脫重塔進料/塔底換熱器和脫輕脫重塔底產品冷卻器,相應循環水管線管徑由DN80擴至DN150,使航煤基礎油出界區溫度滿足工藝要求。

3)增設白土處理設施

噴氣燃料是飛機發動機的專用燃料,因其特殊的應用場合,被列為石油產品中控制指標最多、質量要求最嚴格的產品之一[2]。噴氣燃料在生產、儲運過程中混入的微量水分若不分離,則在高空低溫狀態下極易導致燃料結冰,堵塞油路,從而使飛機失去動力,造成空難[3]。水分離指數是衡量油水分離能力的重要指標,3#噴氣燃料產品執行的國家標準GB 6537-2006對水分離指數的要求是,未加抗靜電劑時水分離指數不小于85,加入抗靜電劑后水分離指數不低于70[4]。

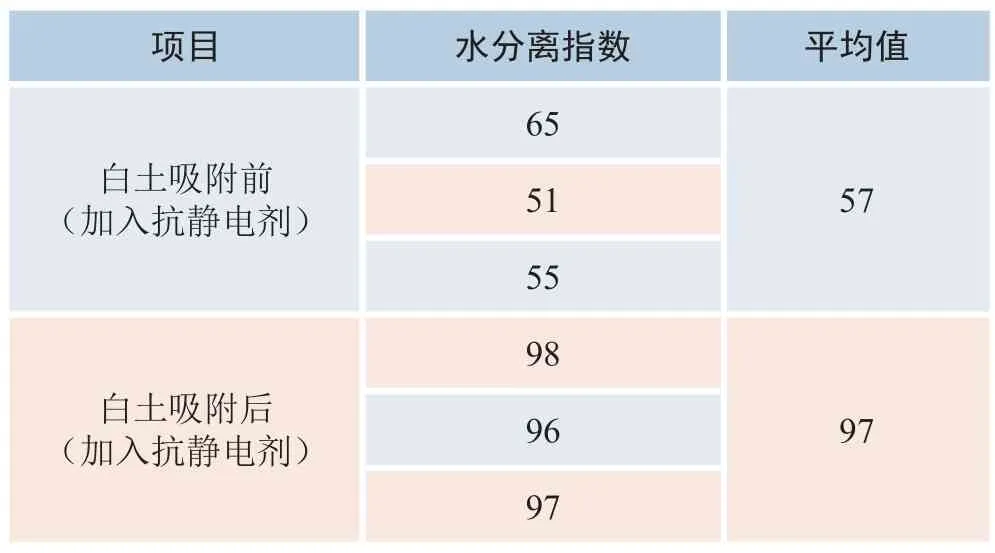

針對裝置航煤基礎油產品加入抗靜電劑后,間斷性出現水分離指數不合格問題,通過與國內同行交流[5-6]、委托公司研究院進行試驗,發現裝置航煤基礎油產品經過白土處理,脫除組分中的堿性氮化物、固體顆粒污染物后,水分離指數完全滿足要求。裝置在脫輕脫重塔底航煤基礎油采出流程上增設白土處理設施(即白土罐FA6710),填裝比表面積≥180的白土(JH-01-YL型)2 t。投用新增工藝以后裝置航煤基礎油產品水分離指數達標,見表1。

表1 航煤基礎油水分離指數分析

在白土處理設施投用運行后,發現白土的平均使用壽命僅為20天(設計壽命90天),白土失活導致航煤基礎油產品水分離指數不合格,停付航煤儲罐改為重整料,并對FA6710進行工藝處理、換劑,影響裝置運行效益和公司航煤產量,尤其是失活廢白土的處置存在著嚴重的環境污染風險。裝置于2016年6月通過增設白土罐FA6710B及相應管線,與原有FA6710(現位號改為FA6710A)切換使用,實現了裝置航煤基礎油產品連續穩定采出。

4)增設航煤基礎油至航煤儲罐的跨線

完成該裝置航煤基礎油并入加氫裂化裝置航煤基礎油外管共付航煤儲罐流程改造后,隨著兩套裝置航煤基礎油產量的提高,出現了該裝置航煤基礎油與加氫裂化裝置航煤基礎油搶量的新問題,造成加氫裂化裝置航煤基礎油采出受阻,不僅影響公司航煤產量,還存在安全隱患。利用該裝置航煤基礎油管線在界區處的4寸甩頭,增設航煤基礎油至航煤儲罐的跨線,在實現該裝置航煤基礎油與加氫裂化裝置航煤基礎油分送共儲的同時,加氫裂化裝置航煤基礎油采出量增加3~4 t/h。

2 原料結構及工藝參數優化

1)優化原料結構

航煤冰點是噴氣燃料低溫性能指標,指低溫下燃料在飛機燃料系統中能否順利地泵送和過濾的性能,即不能因產生烴類結晶體或所含水分結冰而堵塞過濾器,影響輸送。針對該裝置航煤基礎油產品偶發冰點超標現象,分別對冰點合格的航煤基礎油和冰點不合格的航煤基礎油進行組成分析發現,冰點不合格的產品所夾帶的稠環芳烴較冰點合格的產品增加5.35%,而該稠環芳烴組分主要由原料帶入裝置。原料組分變化,即所夾帶的稠環芳烴增多、組分偏重是導致該裝置航煤基礎油產品冰點不合格的主要原因。有相關報道指出航煤產品的冰點受裝置原料質量的影響[7]。

該裝置原料是煉油廠直餾油與外購石腦油的混合料,裝置航煤基礎油冰點不合格發生在原料罐接受外購石腦油之時,當停收外購石腦油之后,該裝置航煤基礎油冰點恢復正常,可以推斷外購石腦油的質量影響了裝置航煤基礎油的質量。通過實施《煉廠/外購直餾石腦油分貯分送》項目,僅將煉油廠直餾石腦油送該裝置,優化了原料結構,提高了原料質量,確保了航煤基礎油質量。

2)優化脫輕脫重塔底溫度

依據原料組分變化適當降低脫輕脫重塔底溫度,在滿足航煤基礎油閃點控制要求(40~51℃)以及石腦油吸附分離裝置進料干點控制要求的同時,實現了裝置航煤基礎油平均產量由15 t/h提至20 t/h,如表2所示。

表2 脫輕脫重塔底溫度、產品產量和閃點

3 航煤水分離指數影響因素及對策

通過化驗分析,確定了上游及該裝置所用咪唑啉型緩蝕劑是影響產品質量以及造成白土實際使用壽命低于設計值的主要原因。

3.1 白土對氮化物的脫除能力

取未經白土吸附處理的航煤基礎油樣品1 L,在500 mL航煤基礎油樣品中加入10 g白土,室溫靜置后,與未經白土吸附的航煤基礎油進行對比,見表3、4。由分析結果可知,航煤基礎油中總氮含量偏高為0.78 μ g/g,經白土吸附后,總氮降至0.18 μ g/g,脫除率為77%;航煤基礎油中堿性氮的含量較低,堿性氮占總氮含量的8.5%,經白土吸附后,堿性氮濃度僅為0.007 5 μg/g,堿氮脫除率為89%。

表3 總氮含量分析

表4 堿氮含量分析

3.2 緩蝕劑對航煤水分離指數的影響

上游常減壓及該裝置所用緩蝕劑為含氮的咪唑啉物質,該物質分子量為324,沸點為226℃,隨精制油進入脫輕脫重塔,并在塔底聚集。在航煤基礎油中分別加入0.001 g、0.005 g及0.01 g緩蝕劑并稀釋至1 L,得到緩蝕劑含量分別為1 μg/g、5 μg/g及10 μg/g的航煤樣品,測定上述三個樣品加劑后的水分離指數,結果如表5所示,可以看出緩蝕劑含量對航煤質量影響較大。

表5 緩蝕劑對航煤水分離指數的影響

3.3 對策及實施效果

1)降低緩蝕劑加注量

在滿足工藝防腐要求的基礎上,即汽提塔頂回流罐水包內酸水中鐵離子含量≤3 000 μ g/L,逐漸降低預加氫汽提塔頂緩蝕劑加注量,使塔頂氣相物料中緩蝕劑含量由10 μg/g降至3μg/g,白土處理設施中的白土(JH-01-YL)使用壽命由20天延長到30天。

2)改用比表面積≤300的白土(HG/T 2825—2009)

將汽提塔頂氣相物料中緩蝕劑含量維持在3 μ g/g,實際使用壽命為95天,與JH-01-YL相比,延長了65天,滿足設計要求。

4 結論

1)通過對工藝控制流程的優化,成功解決了產品質量問題,實現了重石腦油餾分直接調和航煤的目標,產品產量由2.5 t/h提至20 t/h,突破了裝置運行瓶頸,提高了公司航煤產量,實現公司產能效益最大化的目標。

2)推斷出外購石腦油質量是造成該裝置航煤基礎油冰點不合格的主要原因。通過實施《煉廠/外購直餾石腦油分貯分送》項目,提高了原料質量,確保了航煤基礎油質量。

3)通過化驗分析,確定了上游及該裝置所用咪唑啉型緩蝕劑是造成航煤基礎油水分離指數不合格以及白土實際使用壽命低于設計值的主要原因。采取降低緩蝕劑加注量、改用比表面積≥300的白土等措施,使白土使用壽命由20天延長至95天,大大降低了廢棄白土填埋對環境的污染,節省了白土購買費用和處理費用,降低了裝置生產運行成本。