隔河巖電廠Unitrol 6800勵磁電制動異常分析與處理

吳 凡 朱李能

(湖北清江水電開發有限責任公司,湖北 宜昌 443000)

湖北清江隔河巖水力發電廠(以下簡稱隔河巖電廠)位于湖北省長陽土家族自治縣境內,總裝機1212MW,設計年發電量30.4億kW·h,是華中電網骨干調峰調頻電廠。隔河巖水利樞紐的控制流域面積為 14430km2,多年平均降水量為 1380mm,多年平均流量為 383m3/s,多年平均徑流量為120.76億 m3。隔河巖大壩為混凝土重力拱壩,壩頂高程為 206m,壩長為 653.5m,正常蓄水位為200m,總庫容為 30.18億m3,屬年調節水庫。隔河巖電廠1993年6月首臺機組投產發電,1994年11月4臺機組全部投產發電[1]。

隔河巖電廠原勵磁裝置為 SILCO5型微機勵磁調節系統,由加拿大GE公司生產,自1993年投入運行。根據設備實際運行狀態,電廠于2011年底啟動勵磁裝置改造項目,分別于 2011年11月完成 2號機改造,2012年10月完成1號機改造,2012年11月完成3號機改造,2013年11月完成4號機改造,新勵磁裝置采用ABB的Unitrol 6800系統,為雙通道冗余設計,配備AC 800PEC 64位浮點處理器和法國雷諾CEX06雙極4斷口磁場斷路器[2]。新系統投運之初遇到了電制動過程中轉子過電壓,勵磁跨接器動作,勵磁跳閘的異常現象[3]。

1 系統結構

1.1 系統設計

隔河巖電廠原 SILCO5勵磁系統在停機電制動結束后,系統分電制動開關Q08的同時跳開磁場斷路器Q02,Q02常閉觸頭將非線性滅磁電阻R02接入轉子回路實現滅磁[4]。截至系統改造,隔河巖電廠勵磁裝置滅磁柜內的磁場斷路器平均動作達6500次之多,期間的磁場斷路器故障時有發生[5]。鑒于此,新 Unitrol 6800勵磁系統通過優化設計,保持磁場斷路器Q02在停機時為閉合狀態,有效減少了設備的動作環節,提高了系統可靠性[6]。

然而Unitrol 6800系統在退電制動分電制動開關Q08的時候,因未設計物理回路將非線性滅磁電阻R02接入轉子回路滅磁,使得發電機轉子開路,引起轉子過電壓[7],導致跨接器轉折二極管BOD導通,跨接器動作,系統出現勵磁跳閘報警,磁場斷路器Q02故障跳閘[8]。為解決該問題,系統在起勵變壓器的進線側增設起勵電源接觸器 Q09[9],系統原理如圖1所示。

圖1 勵磁系統原理圖

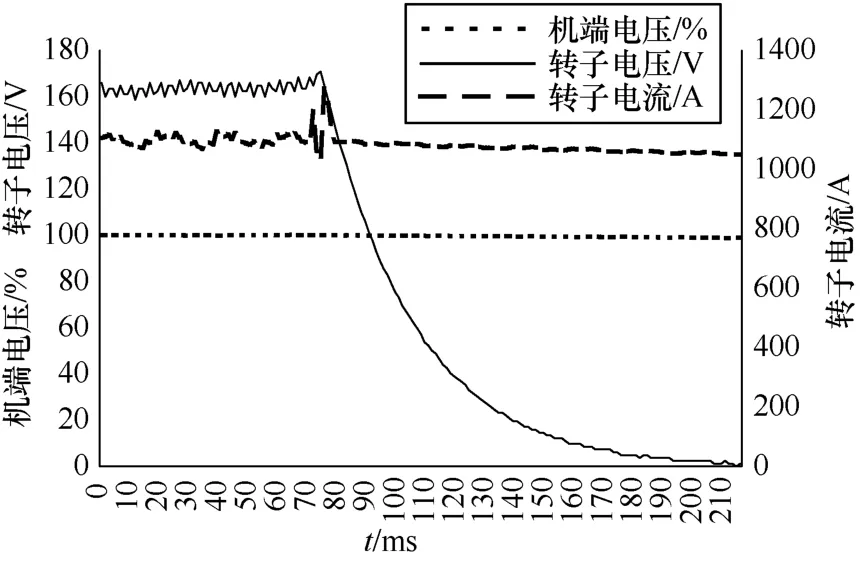

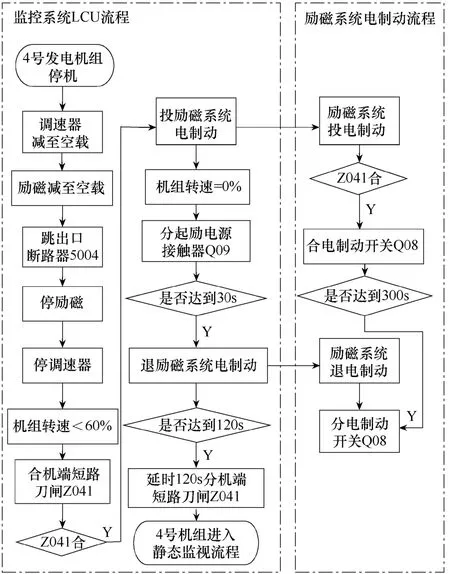

在機組停機過程中,在轉速下降至60%投入電制動、等待機組轉速降為0后,計算機監控系統現地控制單元LCU流程先斷開Q09切斷電制動電源,此時轉子通過電制動整流柜以及制動變壓器副邊形成滅磁回路,LCU流程延時等待滅磁過程完成后再退電制動分電制動開關Q08,完成電制動過程[10]。根據系統試驗時的錄波曲線,由圖2的轉子電壓曲線可知轉子電壓降為0耗時0.1s,由圖3的轉子電流曲線可知經過25s轉子電流降至10%以下,基本完成滅磁過程,所以電制動結束機組轉速降為0后轉子的滅磁過程需要 25s左右,據此,勵磁系統改造時將起勵電源接觸器 Q09分到退電制動的 LCU流程延時設置為30s,1、2、3號機運行正常,停機投電制動正常。

圖2 滅磁過程轉子電壓變化曲線放大

圖3 滅磁過程曲線

1.2 故障現象

因4臺機組電制動停機所需時長各異,尤其是4號機組停機過程中的轉速下降偏慢,多次導致監控系統LCU流程與勵磁系統PLC程序配合異常,4號機組停機電制動結束時轉子過電壓引起勵磁跨接器動作的現象偶有發生,電制動過程對比見表1的簡報信息,左側為電制動異常時的關鍵過程報文,右側為電制動正常時的關鍵過程報文,其中電制動運行代表電制動開關Q08合,異常過程與正常過程的主要區別在于 Q08,Q09的動作時點以及電制動異常時多出的勵磁跳閘信息。

2 處理過程

2.1 程序解讀

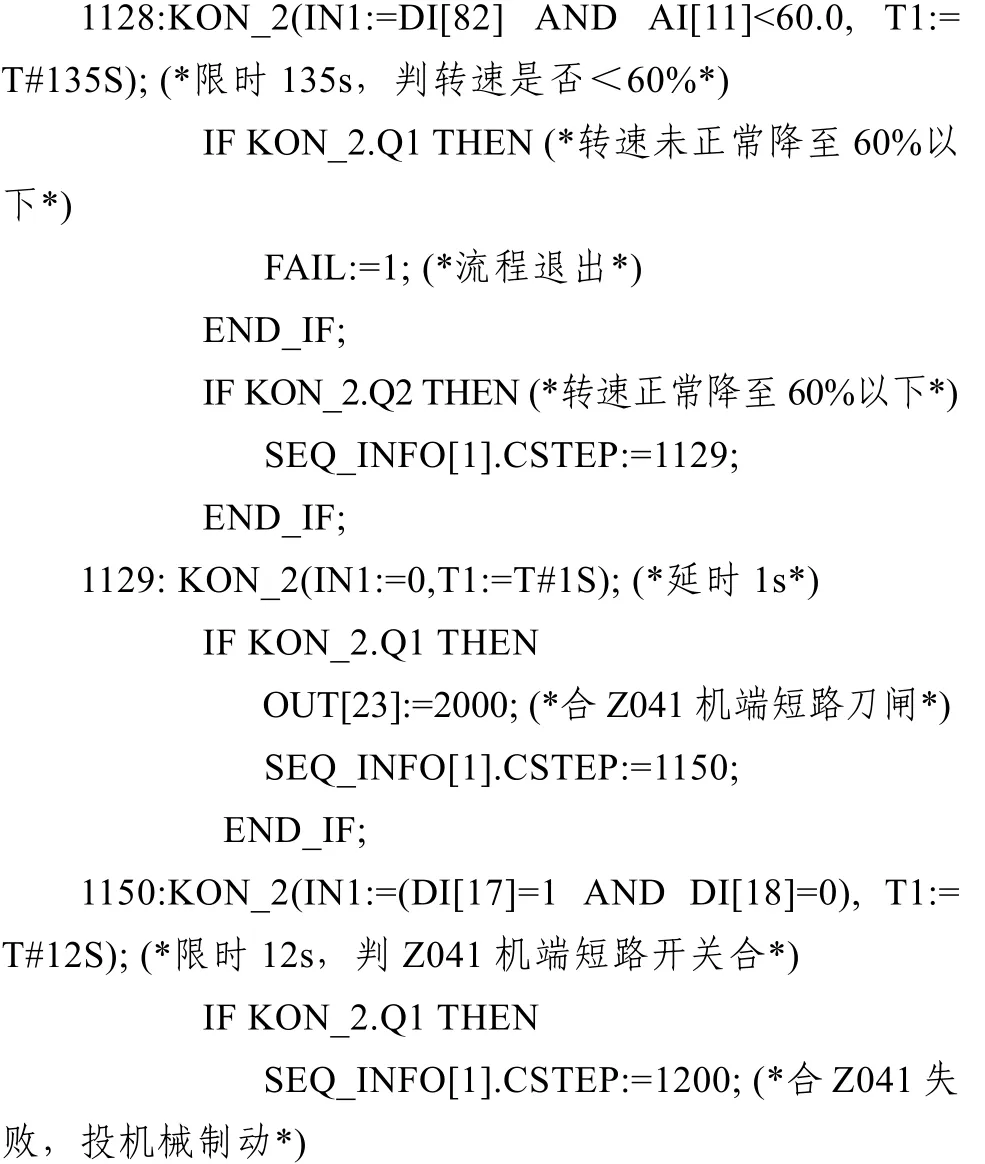

根據監控系統LCU流程Unity Pro XL代碼,LCU流程在機組轉速<60%后,開出命令合機端短路開關Z041,在收到Z041合信號后開出命令投電制動,待機組轉速降為0后,分起勵電源接觸器Q09,然后延時30s開出命令退電制動。

表1 電制動異常和正常情況下監控系統報文數據

根據勵磁系統 Unitrol 6800調節器程序代碼,勵磁系統的電制動運行時間限制為300s,即勵磁系統接到監控系統投電制動開出命令后,判斷機端短路開關Z041是否為合,然后合電制動開關Q08,進入電制動過程,若在300s內未接到監控系統退電制動的開出命令,則勵磁系統自行分電制動開關Q08,結束電制動過程。

2.2 流程分析

由前述的程序代碼可知,4號機組電制動是否正常的關鍵因素在于分電制動開關Q08的時間點,結合監控系統LCU程序和勵磁調節器程序,繪制電制動流程如圖4所示。根據流程圖,分電制動開關Q08的操作可由兩處來源觸發,其一是監控系統LCU流程判斷機組轉速為0分Q09后延時30s退電制動,其二是勵磁系統判斷電制動運行時間達到300s的限值后自行跳開。

圖4 監控系統及勵磁系統電制動流程圖

在機組停機過程中,從機組轉速下降至60%電制動開始到機組轉速降至0的過程耗時直接影響著LCU流程對分起勵電源接觸器Q09和投電制動的控制輸出,根據表1電制動異常時的監控系統報文,4號機組此次從電制動運行到機組轉速降為 0用時285s,到起勵電源接觸器Q09分共用時288s,經過延時30s退電制動總耗時達到318s,超過了勵磁系統對電制動運行時間最長為300s的限制,所以勵磁系統在監控系統開出退電制動命令前,自行跳開電制動開關Q08,導致起勵電源接觸器Q09分到電制動開關Q08分的間隔時間只有12s,遠小于轉子回路滅磁過程完成[11]所需時長 30s,出現了轉子過電壓、跨接器動作、勵磁跳閘。

若4號機組停機不投電制動而改投機械制動,分析機械制動停機過程數據,轉速從100%自由下降至10%一般耗時為755s,機械制動介入強制轉速從10%下降至0一般耗時為80s,即整個機械停機過程轉速從100%下降至 0用時為 835s。對比 4號機組電制動正常和異常時的導葉位置、機組轉速、定子電流錄波曲線,正常過程如圖5所示,根據轉速變化曲線,機組轉速從100%下降至0的整個過程用時為 350s,異常過程如圖 6所示,機組轉速從 100%下降至0的整個過程用時為365s,比正常過程多出了15s。根據圖5、圖6中的定子電流曲線,兩次電制動過程定子電流均為 10000A左右,提供的電磁制動力矩基本相同,且4號機組停機投電制動的電磁制動力使得停機時間由投機械制動的835s減少至360s左右,電制動作用明顯,所以轉速降為0所耗時間的不同取決于導葉漏水量、發電水頭等多種因素,人為無法直接干預。

圖5 電制動正常過程曲線

圖6 電制動異常過程曲線

2.3 處理方法

鑒于電制動開始運行到機組轉速降至0的過程所需時間有一定的波動空間,所以考慮修改勵磁調節器程序,延長勵磁系統對電制動運行時間最長為300s的限制。根據現場試驗驗證,將該限定時間變量PS_vEleBraTime由300s修改為360s。如表1電制動正常時的監控系統簡報信息,4號機組此次從電制動運行到機組轉速降為0用時273s,到起勵電源接觸器Q09分共用時278s,經過延時30s退勵磁系統電制動總耗時308s,小于修改后的勵磁系統對電制動運行時間最長為 360s的限制,監控系統在308s分起勵電源接觸器Q09后延時30s開出退勵磁系統電制動控制命令,此時轉子滅磁過程已經完成,電制動開關Q08跳開,避免了轉子過電壓。

修改前后的時間區間如圖7所示,即為達到起勵電源接觸器 Q09分之后延時 30s分電制動開關Q08的目的,通過修改勵磁調節器時間參數,將勵磁系統強制分Q08的時間點由圖7中的A位置調整至B位置,如此以來,可以充分保證Q08的分操作是由監控系統 LCU流程開出控制命令退電制動觸發,避免了Q08因為先達到勵磁系統限定的電制動最長時間而自行跳開。

圖7 電制動開關Q08動作時間區間

對系統做進一步分析,Unitrol 6800勵磁系統中預留了通過可控硅電子元件觸發跨接器接入滅磁電阻的控制接口[12],可以實現類似SILCO5滅磁開關機械常閉觸頭接入滅磁電阻的功能。通過該控制接口,監控系統LCU流程可增加開出控制命令直接觸發跨接器在需要滅磁的時候導通[4]。通過此種改進,也可以解決本文所描述的電制動轉子過電壓問題。另外,Unitrol 6800勵磁系統正常停機電制動也可以考慮采用功率柜柔性電制動和功率柜逆變滅磁[13],可在后繼的設備改造中加以應用。

3 結論

本文系統分析隔河巖電廠 Unitrol 6800勵磁系統電制動開關Q08分操作的兩個不同觸發源,對比4號機組停機投電制動異常時的監控系統簡報信息,結合停機過程中導葉位置、機組轉速,定子電流等的錄波曲線,合理確定起勵電源接觸器 Q09,電制動開關Q08,機端短路開關Z041三者的實際配合關系,最終通過優化勵磁調節器程序參數,成功解決4號機組停機過程中偶有發生的電制動異常問題,避免了轉子過電壓和勵磁跨接器動作。經過實踐,勵磁參數修改后系統運行穩定,此方法已推廣應用至隔河巖電廠其他機組。