全液壓巖心鉆機提下鉆機械手的設計

郎霞俊

(沁和能源集團有限公司永安煤礦, 山西 晉城 048205)

引言

提下鉆是巖心鉆機的核心機構,它是決定鉆探效率的重要因素之一。傳統模式的手工提下鉆雖然使鉆探工作更為細致準確,但是缺點在于費時長、勞動強度大。采用機械手提下鉆的模式則可以克服以上缺點,實現提下鉆的自動化,大大縮短鉆探周期,提高鉆探效率[1]。全液壓巖心鉆機提下鉆機械手是一個機電液一體化系統,主要由機械、液壓、電氣控制等部分組成。提下鉆機械手是能夠自動完成提下鉆桿擰卸鉆桿和排放鉆桿等任務的機械裝置。該機械手的控制系統是核心,起指揮作用,控制其按相應的動作順序進行作業,采用液壓傳動來實現機械手的動作執行[2]。

1 提下鉆機械手手指結構設計

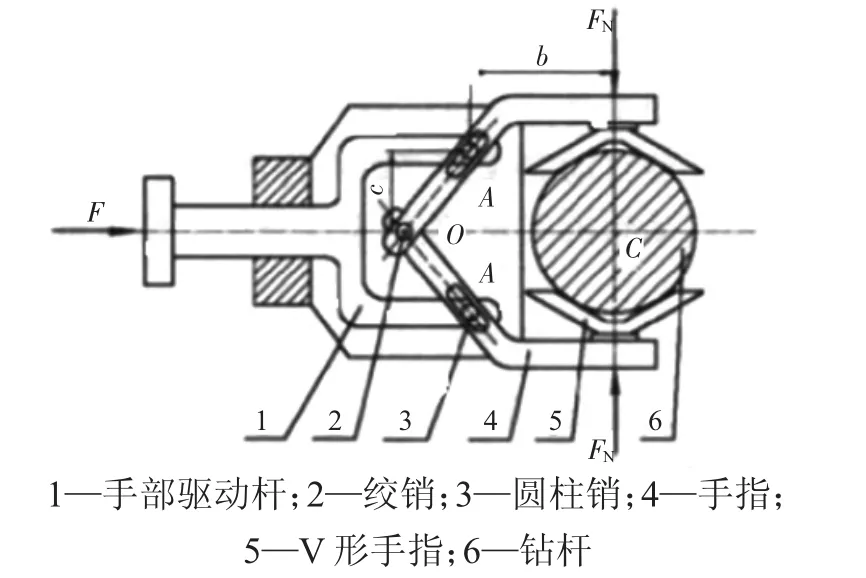

當前提下鉆機械手的人工手持部分為圓柱形的鉆桿。考慮到該鉆桿為圓柱形、質量較大等情況,故將機械手手部結構設計為單支點回轉型夾持式手部結構,如圖1所示。

圖1 單支點回轉型滑槽式手部結構示意圖

單支點回轉型夾持手部的工作原理為:手部驅動桿1的前端為手指開合油缸的活塞桿,驅動桿的后端分為兩個分支,末端分別安裝有圓柱銷3。手指的兩桿件上開有滑槽,用于圓柱銷的滑動。由于手指的兩桿件通過絞銷2連接,固定在安裝板上。當手指開合油缸的無桿腔后將會推動活塞桿運動,即產生手指張閉的驅動力。在驅動力的作用下,驅動桿末端的圓柱銷3在手指桿件的滑槽中滑動,從而帶動手指的桿件繞絞銷2連接處轉動,實現手指的夾緊和松開。驅動桿即手指夾緊液壓缸的活塞桿向左運動,手指繞絞銷點O轉動,緩慢張開,在驅動桿的作用下,當圓柱銷3在手指桿件的滑槽內運動到最左端時,手指達到張開的極限狀態。驅動桿即手指夾緊液壓缸的活塞桿向右運動時,手指繞絞銷點O轉動,緩慢閉合,在驅動桿的作用下,當圓柱銷3在手指桿件的滑槽內運動到最右端時,手指達到閉合的極限狀態[3]。

2 提下鉆機械手手腕結構設計

提下鉆機械手在巖心鉆機工作過程中,負責鉆機處與鉆桿庫之間的抓取搬運工作。在鉆桿的裝卸與運送的過程中,鉆桿一直處于垂直被抓取的狀態,直至被機械手搬運至鉆桿庫相應的位置時,鉆桿會被傾斜放置,此時需要機械手的手腕做一定角度的回轉動作。該設計中,1為手指開合驅動桿,2為手指開合液壓缸的缸體,因此手指開合動作由手指開合液壓缸來實現。該設計結構促使手腕與手部更加緊湊,使手部運動作用更加便利。

該設計布置能保障手指開合液壓缸的油管順利通過,在腕部回轉時油路仍然能保持暢通,這種布置使得油管既不暴露在外面,又不受扭轉。手腕與臂部相連接,油管由手臂內通過并經過腕架分別進入手腕回轉液壓缸和手指開合液壓缸[4]。

回轉液壓缸的定片與缸體連接,是固定不變的,動片通過螺釘、圓銷釘與輸出轉軸連接。隨著壓力油經過油孔進出入油腔中,動片與定片之間的油腔中液壓油的壓力逐漸升高,油腔中的壓力油推動動片帶動輸出轉軸作回轉運動,從而實現手部的旋轉動作。手腕回轉角度由液壓缸的動片與定片之間允許回轉的角度來決定。設計中液壓缸的回轉角度為±90°。用位置檢測元件對位置進行檢測并加以反饋控制,采用機械檔塊定位。

3 提下鉆機械手手臂的結構設計

在本系統中,該提下鉆機械手的手臂主要支承著手部抓取鉆桿和搬運鉆桿。基于全液壓巖心鉆機提下鉆機械手的工藝,可知道機械手的提鉆動作順序如下:

手指張開→手臂伸出→手指閉合(夾緊鉆桿)→手臂下降→手臂縮回→手臂旋轉(反)→手臂伸出→手腕旋轉(正)→手指張開(放鉆桿)→手臂縮回→手指閉合→手腕旋轉(反)→手臂旋轉(正)→手臂上升→停止。

升降動作靠機身做直線運動的液壓缸來實現,手臂回轉動作靠機身的回轉液壓缸來實現。手臂的結構設計中,升降液壓缸之上為手臂部件,下面為回轉液壓缸。回轉液壓缸的動片與花軸軸套固定在一起,通過花鍵軸套帶動花鍵軸回轉,活塞桿在升降液壓缸內做升降運輸,即實現手臂的升降動作[3]。

4 提下鉆機械手的三維建模

在三維建模過程中,對于比較復雜的機械系統而言,如果不進行模型簡化,在確定系統的動力響應上有一定的困難。模型簡化主要是對系統相應的參數進行等效和簡化,同時對系統的某些次要的固有特性進行忽略。本論文當中在不影響提下鉆機械手性能的前提下,對提下鉆機械手的三維建模進行了下列簡化:對液壓缸與安裝底板之間的安裝連接等處進行簡化,在裝配連接定義中采用剛性連接、銷釘連接和圓柱連接等來代替實際工作中的功能。在三維建模中,各液壓缸的進油和出油管路并未在模型中體現出來,便于模型能夠更加美觀地表現出來。經過簡化設計后,可以得到提下鉆機械手的三維模型。

5 巖心鉆機提下鉆機械手的液壓系統設計

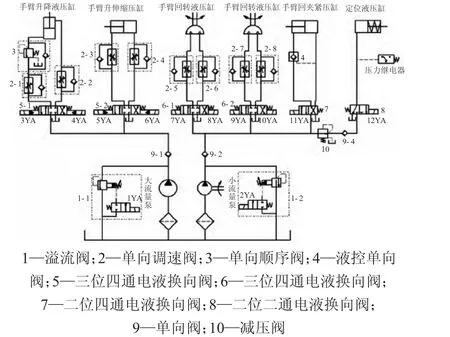

根據提下鉆機械手作業時兩組液壓缸流量差距比較大,因此在液壓系統設計當中采用雙泵供油系統,目的是降低溢流損失,同時也降低系統的發熱。如圖2所示,該機械手手臂升降液壓缸及手臂伸縮液壓缸供油采用大流量泵,手臂回轉液壓缸、手腕回轉液壓缸及手指夾緊液壓缸供油全部采用小流量泵。大小雙泵供油系統的設計,能很好地起到節能效果。

圖2 提下鉆機械手的液壓系統圖

6 結語

當前全液壓巖心鉆機提下鉆機械手裝置應用比較廣,可以自動完成提下鉆桿、擰卸和排放鉆桿等作業。對全液壓巖心鉆機提下鉆機械手進行設計分析,有利于提下鉆自動化控制的應用研究,同時可以為巖心鉆機智能化的設計提供相應的參考,對智能化巖心鉆機的發展具有重要意義。