AM-50型掘進機技術改進

李 巖

(陽煤集團壽陽開元礦業有限責任公司, 山西 壽陽 045400)

1 AM-50型掘進機存在的問題

與同種掘進設備相比,AM-50型掘進機所采用的橫軸式截割結構的穩定性更好,且該種型號的掘進設備結構更加緊湊,操作方式更加簡單、方便,保護措施也更加齊全,可靠性更高,對井下惡劣環境的適應性更強。掘進機的截割頭與傳動主軸之間安裝有防止過載引起故障的摩擦連軸節,整個機器的傳動均使用電動機減速器,一旦發生故障,維修更加方便,高效,節約了維修時間,提高了生產效率。

結合我國某礦對AM-50型掘進機的投入使用情況來看,該掘進機能夠適應較大的坡度,對較硬煤巖的截割效果也優于其他型號的掘進機,截割強度大,效率高,其對井下惡劣條件具有很好的適應性。但從目前的使用情況來看,該型號的掘進機仍然存在一些問題:其長時間工作很容易導致截割臂與回轉座支座之間的連接結構出現松動;行走部的電機也很容易發生燒壞故障[1]。這些問題對掘進機整機的影響非常大,如果發生故障,掘進機的其他部位也很容易產生不同程度的損壞,且維修相對困難,對企業的生產效率影響較大。

2 問題分析及改進措施

2.1 截割臂松動的原因分析及改進措施

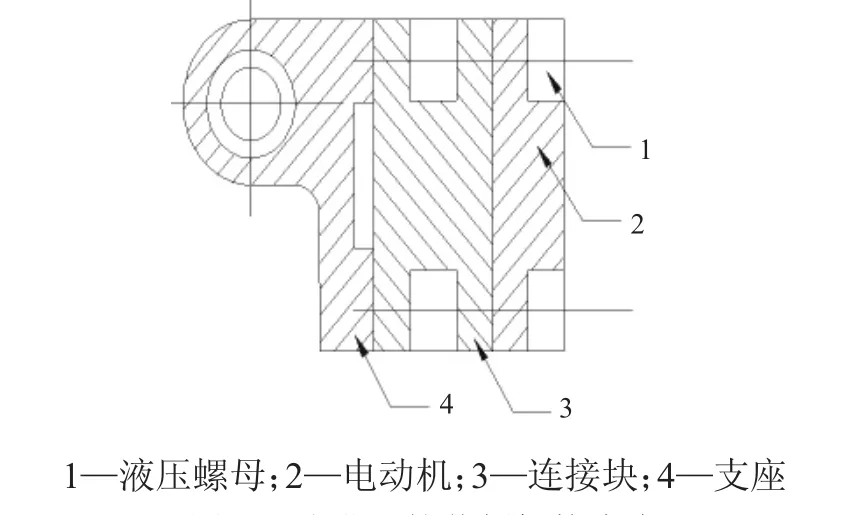

AM-50型掘進機所采用的橫軸式截割結構的主要特點是截割頭的軸線和懸臂的軸線相垂直,對煤巖進行截割作業所使用的作用力主要來自于截割懸臂的水平擺動。在截割作業中,掘進機也要受到一定的反作用力,這部分反作用力會因截割頭與懸臂垂直軸線旋轉而與截割機的自身重量達到平衡,因此,AM-50型掘進機的作業穩定性較好。在截割作業過程中,掘進機需要頻繁啟動且在截割硬度較大的半煤巖時,其受到的負荷比較大,很容易導致截齒斷裂;遇到破碎程度比較大的頂板,大塊煤巖與截割臂的碰撞而引起截割臂與回轉支座的碰撞,這些情況都會引起截齒受損、螺栓松動或折斷,從而導致截割臂的松動。另外,掘進機作業過程中截割臂的過載、回轉受力不均等情況也能引起截割頭與煤巖之間的碰撞,截割臂回轉力矩超出自身承受范圍,同樣會使兩個部位之間松動。截割臂與回轉支座之間的螺釘經常與煤水接觸,會加快螺釘的生銹,因此螺釘擰不動或擰螺絲過程中螺絲折斷的情況也經常發生,一旦出現這個情況,維修時必須將設備運往地面,并采用攻絲的措施解決,而整個過程耗時過長,對企業的生產效率造成很大影響,因此,將回轉座的支座上焊接一個帶有法蘭盤的銜接塊并將與截割臂之間相連接的螺釘改為螺釘+液壓螺母的連接方式[2]。液壓螺母的預緊力相對較大,能夠有效解決截割臂出現的松動,即使出現松動,也很容易擰緊。通過改變螺釘的連接方式,可以有效解決螺釘的松動現象,減少螺釘松動故障率,增加掘進機的可靠性,改進后的截割機構支座如圖1所示。

圖1 改進后的截割機構支座

2.2 行走部的故障原因分析與改進措施

AM-50型掘進機行走部的驅動設備由兩臺15 kW的電機組成,這兩臺電機分別控制各自的履帶,并通過四級減速器帶動鏈輪以控制掘進機的行走。掘進機在坡道上行駛時,當掘進機的行走部電機停止工作時,掘進機的電磁制動器可以使機器進行制動,防止出現溜車等危險。AM-50型掘進機具有很好的靈活性,一般情況下,行走速度在5 m/min左右,若使行星齒輪與中心齒輪之間的連接斷開,則機器的行走會被快速牽引,行走速度達到25 m/min。掘進機在工作過程中,常常會出現超載的現象,且由于機器本身機械系統、電器系統的原因,經常出現電磁制動抱死現象,嚴重時還會燒毀電機,造成嚴重后果,威脅井下的安全生產。因此,井下作業時,大部分礦井選擇拆除電磁制動器,但電磁制動器作為一種保護措施,一旦被拆除,當行走坡度超過8°時,就無法使掘進機進行制動,因此,在有坡度的地方進行作業,通過拆除電磁制動器來減少故障,是一種更加危險的行為。

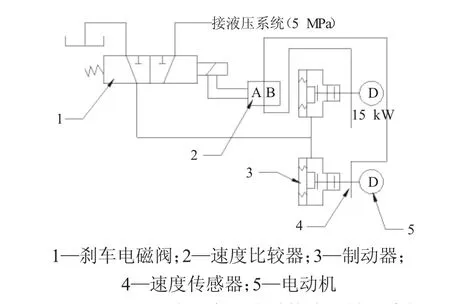

因此,本文選擇采用液壓式制動器,回路的供油壓力由機器液壓系統的回路供給,行走機構的液壓制動系統如圖2所示。

當掘進機出現突然停車或由于機器自身的問題需要停車時,改進后的制動系統會使液壓缸內的液壓油流過剎車電磁閥的左位進入液壓油箱,剎車制動器緊閥使掘進機進入制動狀態從而進行停車。掘進機在坡度較大的巷道行走時,若發生故障失去控制,掘進機就會出現急速下滑,因此改進后的制動系統選擇兩個液壓制動器與剎車電磁閥相連接,一旦掘進機失去控制,下滑速度過大時,行走結構電機中的速度傳感器就會發出超速信號,剎車電磁閥斷電失效,掘進機的電動機也因失電而停止轉動,液壓制動器抱閘而阻止掘進機進一步下滑,這種防滑保護系統可以防止掘進機超速時,剎車電磁閥不能有效控制掘進機的行走速度,對掘進機進行超速保護。掘進機出現兩側履帶速度不一的現象也經常發生,這主要是由于掘進機履帶某側電機出現故障或其他問題引起的兩個電動機轉速不一致,因此,在掘進機履帶處安裝速度比較傳感器,當兩側電機的轉速相差超出2 m/min時,液壓制動器抱閘,電動機斷電而停止工作,掘進機停止作業。

圖2 AM-50型掘進機行走結構液壓制動系統

3 實際效果檢驗

本文對AM-50型掘進機的行走部和制動系統進行了改進,目的為解決當前AM-50型掘進機存在的截割臂松動、行走部電機易燒壞等故障,通過對改進后的掘進機進行數次現場效果檢驗,掘進機截割臂與回轉支座間的螺栓可靠性更高,不易松動,在對螺栓取出過程實驗檢驗發現,改進后的螺栓比改進前的螺栓更易取出,可以有效節約維修時間,降低維修成本,提高生產效率。對掘進機進行多次上坡檢驗,改進后的掘進機制動反應速度更快且制動效果更好,未出現溜車下滑的現象,將掘進機兩側履帶的電動機轉速調節不統一時,液壓制動器立刻抱閘,使掘進機停止運行。根據現場反應結果來看,改進后的掘進機可靠性得到了有效的提高,掘進速度得到了保障,提升了企業的經濟效益[3]。