航空發動機葉片擠壓沖頭開裂分析及熱處理工藝改進

■ 潘明

掃碼了解更多

我公司的航空發動機葉片擠壓沖頭采用4Cr5W2VSi材料制造。有一段時間,鍛造中心反映葉片擠壓沖頭存在質量問題。這些葉片擠壓沖頭在使用過程中會發生早期開裂,也就是說干不了幾件葉片,葉片擠壓沖頭就會開裂。

1. 葉片擠壓沖頭及其材料4Cr5W2VSi鋼

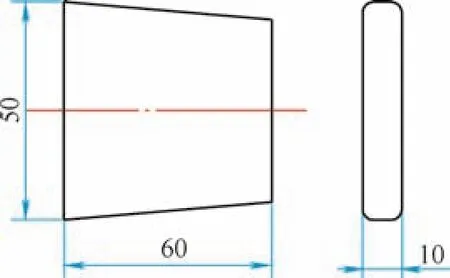

葉片擠壓沖頭(見圖1)與葉片擠壓凹模是制造葉片毛坯的模具。葉片擠壓沖頭與葉片擠壓凹模的制造材料都是4Cr5W2VSi(化學成分見表1),但設計要求硬度不一樣。葉片擠壓凹模硬度要求為48~52HRC,葉片擠壓沖頭硬度要求為57~60HRC。由于直接與高溫的葉片金屬坯料接觸,而且是較快的冷熱交替,所以需要葉片擠壓沖頭與葉片擠壓凹模具有較好的冷熱疲勞性能,同時也需要較好的耐磨性和韌性。

4Cr5W2VSi鋼是一種空冷硬化的熱作模具鋼,在中溫下具有較高的耐磨性和韌性,在工作溫度下有較好的耐冷熱疲勞性能。該鋼常用于制造熱擠壓用的模具和芯棒,鋁、鋅等輕金屬的壓鑄模,以及熱頂鍛結構鋼和耐熱鋼用的工具。

2. 葉片擠壓沖頭熱處理工藝

圖1 葉片擠壓沖頭示意

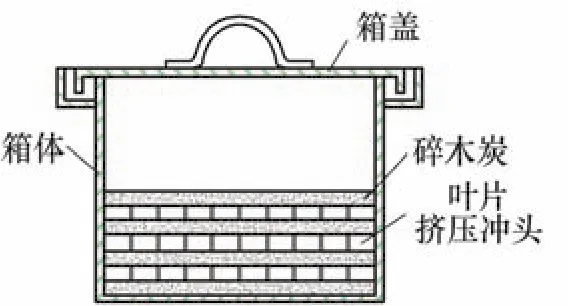

受設備限制,我們工模具分公司熱處理廠采用普通箱式電阻爐或箱式臺車爐對葉片擠壓沖頭和葉片擠壓陰模進行淬火加熱。為了防止葉片擠壓沖頭和葉片擠壓凹模表面脫碳,采取木炭裝箱的方法對葉片擠壓沖頭和葉片擠壓凹模進行保護,就是將葉片擠壓沖頭或葉片擠壓凹模放到不銹鋼保護箱中,并以不同的方式放入木炭,然后用石棉板封口,蓋上箱蓋。

葉片擠壓沖頭淬火加熱分三段加熱。600~650℃,保溫1~2h;800~850℃,保溫1~2h;1040℃±10℃,保溫4~5h。出爐后,將葉片擠壓沖頭倒出保護箱,在空地上散開空冷或風冷。葉片擠壓沖頭基本冷卻到室溫后進爐回火。回火也是采用普通箱式電阻爐或是箱式臺車爐,回火溫度為530~540℃,空冷到室溫。人工在砂輪機上打磨,檢查硬度,根據沖頭的檢測硬度值確定第二次回火溫度,進行第二次回火。

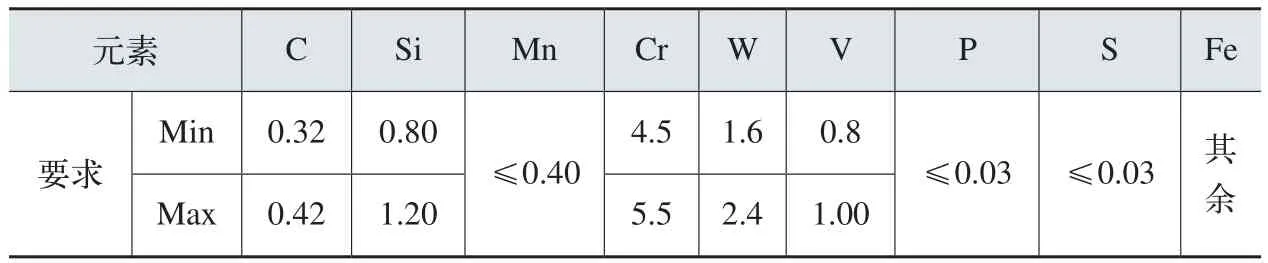

表1 4Cr5W2VSi鋼的化學成分(質量分數) (%)

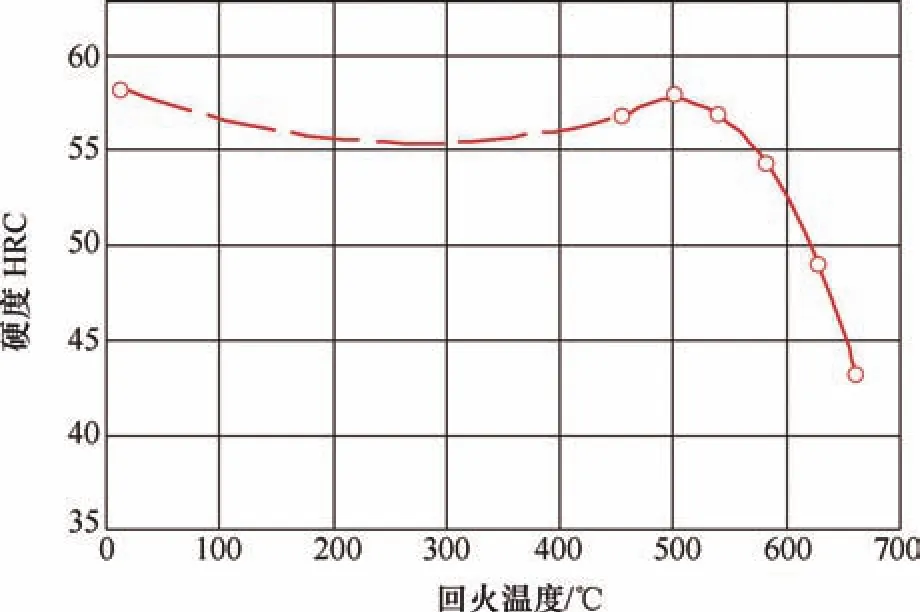

圖2是相關熱處理資料上4Cr5W2VSi鋼1080℃空淬回火硬度與回火溫度的關系。

為了提高葉片擠壓沖頭的韌性,我們將淬火加熱溫度定為1040℃±10℃。由圖2可知,4Cr5W2VSi鋼500℃回火將出現一個硬度峰值,硬度達到57HRC。而采用1040℃±10℃的淬火加熱溫度,回火硬度曲線會比1080℃更低。也就是說采用中高溫回火,4Cr5W2VSi鋼硬度難以達到57~60HRC。但在實際熱處理生產中,我們采用木炭裝箱的方法。因此在高溫加熱時,木炭分解出的活性碳原子會滲入葉片擠壓沖頭的表層,提高了葉片擠壓沖頭表層的含碳量,淬火后葉片擠壓沖頭表層硬度得到了提高。中高溫回火后,葉片擠壓沖頭表面硬度能夠達到57HRC以上。

葉片擠壓沖頭裝爐時,先將木炭打碎,然后在不銹鋼保護箱底鋪一層碎木炭,在碎木炭上整齊擺放一層葉片擠壓沖頭,再在葉片擠壓沖頭上鋪一層碎木炭。這樣一層接一層地擺放。最后用石棉板封口,蓋上箱蓋,裝箱完成,如圖3所示。

3. 葉片擠壓沖頭早期開裂分析

(1)葉片擠壓沖頭出現早期開裂后采取的措施 對開裂的葉片擠壓沖頭進行硬度檢測,結果發現這些葉片擠壓沖頭的硬度偏高,硬度達到61~62HRC。由此我們初步判斷硬度偏高是造成葉片擠壓沖頭早期開裂的主要原因。

對同批次的葉片擠壓沖頭適當提高回火溫度,采用550℃進行回火。回火后,這些葉片擠壓沖頭硬度降低到57~59HRC,硬度達到設計要求。經過鍛造中心使用,這些葉片擠壓沖頭沒有再出現早期開裂的情況。

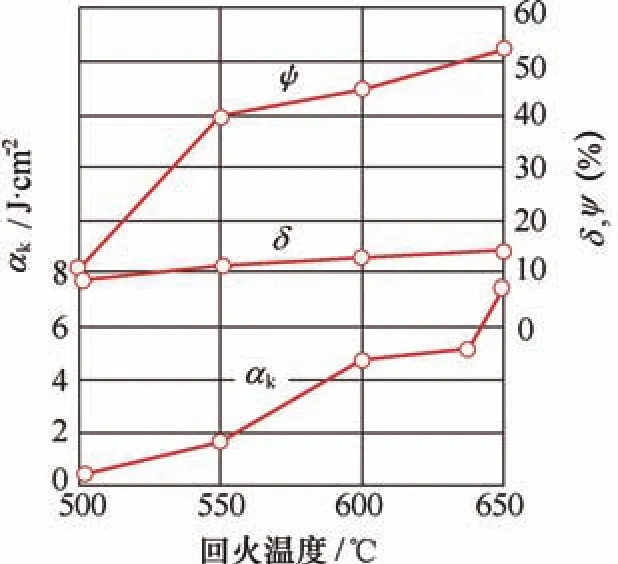

(2)葉片擠壓沖頭早期開裂分析 葉片擠壓沖頭早期開裂的主要原因是葉片擠壓沖頭硬度偏高。圖4是相關熱處理資料上不同溫度回火后4Cr5W2VSi鋼的室溫力學性能曲線。從圖中可以看出,4Cr5W2VSi鋼隨著回火溫度的提高,沖擊韌度αK、伸長率δ也隨之提高。

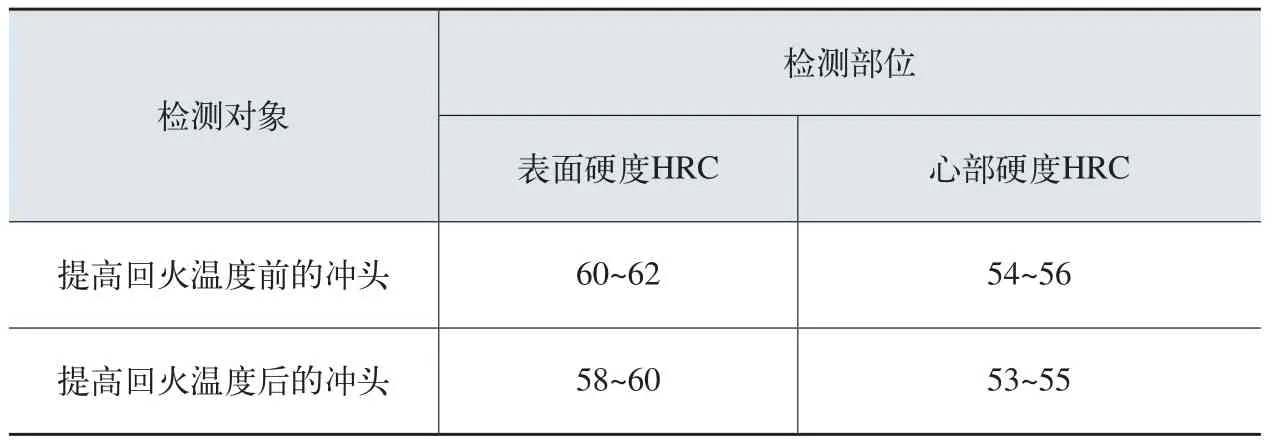

我們對提高溫度回火前后的葉片擠壓沖頭進行硬度檢測,包括表面硬度,還有就是切開葉片擠壓沖頭,檢查沖頭的心部硬度。沖頭硬度檢測結果如表2所示,檢測設備為洛氏硬度計。

圖3 葉片擠壓沖頭裝箱示意

圖2 回火硬度與回火溫度的關系(1080℃空淬)

圖4 4Cr5W2VSi鋼不同溫度回火后的室溫力學性能(1040℃油淬,回火2h)

當采用較低的溫度回火,葉片擠壓沖頭的硬度更高,沖擊韌度αK值更低、塑性更差。由于葉片擠壓沖頭表層滲碳,葉片擠壓沖頭淬火、回火后,沖頭表層的硬度比心部更高,沖頭表層的沖擊韌度αK值更低、塑性更差。同時因為這些葉片擠壓沖頭的厚度只有10mm,能夠承受的載荷相對較小。在使用過程中,由于設備和操作等原因,葉片擠壓沖頭各部分的受力不均勻,局部所受的載荷大,由于沖頭表層的沖擊韌度αK值低、塑性差,局部所承受大的載荷無法通過形變的方式將一部分載荷分散出去。當局部所承受的載荷超過沖頭的抗拉強度或抗壓強度時,沖頭局部就會出現裂紋,在隨后的使用中裂紋就會不斷擴展,最后完全裂開。

(3)葉片擠壓沖頭的熱處理質量控制 葉片擠壓沖頭在淬火、回火后熱處理檢驗員都會按一定的比例抽檢硬度,抽檢硬度合格,葉片擠壓沖頭才準許轉下道工序加工。在抽檢硬度前,需要對葉片擠壓沖頭進行打磨。以前是工人采用砂輪機對葉片擠壓沖頭進行打磨,只打磨沖頭一面的一小塊區域,打磨質量無法保證。沖頭另一面表面比較粗糙,淬火后也會存在一定的平面變形,作為底面也會影響硬度檢測的準確性。另外,硬度檢測設備的準確性也會影響硬度檢測的結果。上述因素都是造成葉片擠壓沖頭硬度誤檢合格,而轉往下道工序,直至送到鍛造中心,在使用中出現早期開裂。

4. 葉片擠壓沖頭的熱處理工藝及質量控制改進

首先我們加強了葉片擠壓沖頭裝箱質量的控制。碎木炭要求碎而均勻;每層碎木炭要適量,而且鋪得均勻;葉片擠壓沖頭也需要擺整齊。同時我們適當提高了葉片擠壓沖頭的回火溫度,由530~540℃提高到550℃。先采用550℃對葉片擠壓沖頭回一次火。

葉片擠壓沖頭空冷至室溫后,按一定比例隨機抽取一些葉片擠壓沖頭送機械加工車間,用磨床對葉片擠壓沖頭進行兩面平磨,確保了葉片擠壓沖頭的打磨質量。葉片擠壓沖頭檢查硬度前,需要對洛氏硬度計進行硬度校對,確保洛氏硬度計的準確性。通過這兩項措施,確保硬度檢測的準確性。硬度檢測完成后,我們根據硬度檢測值,確定第二次回火的溫度。如果硬度超高或是硬度偏上限,我們仍舊采用550℃對葉片擠壓沖頭再回一次火。如果是檢測硬度值偏下限,我們會降低10~30℃對葉片擠壓沖頭再回一次火。

通過上述措施,葉片擠壓沖頭的熱處理質量得到較大的提高,沖頭的硬度達到要求的57~60HRC,葉片擠壓沖頭再也沒有出現早期開裂的質量問題。

表2 提高溫度回火前后葉片擠壓沖頭硬度檢測值

5. 結語

葉片擠壓沖頭早期開裂的主要原因是葉片擠壓沖頭硬度偏高,導致葉片擠壓沖頭的沖擊韌度、塑性差。在使用過程中,葉片擠壓沖頭局部所承受大的載荷無法通過形變的方式將一部分載荷分散出去。當局部所承受的載荷超過沖頭的抗拉強度或抗壓強度時,沖頭局部會出現裂紋,在隨后的使用中裂紋就會不斷擴展,最后完全裂開。

我們加強了葉片擠壓沖頭裝箱質量的控制;適當提高了葉片擠壓沖頭的回火溫度,第一次回火采用550℃;根據第一次回火后葉片擠壓沖頭的硬度檢測值確定第二次的回火溫度。采用磨床對葉片擠壓沖頭進行兩面平磨,確保葉片擠壓沖頭的打磨質量;檢測硬度前先對洛氏硬度計進行硬度校對。通過以上措施,葉片擠壓沖頭的熱處理質量得到較大的提高,葉片擠壓沖頭早期開裂的質量問題得到了解決。