大型預焙電解槽節能降耗技術的應用

(天山鋁業股份有限公司,石河子市,832000) 趙慶云 丁達勇 楊曉玲

當前“節約資源和環境保護”已經成為我國的基本國策,是推進經濟結構調整的首要任務和突破口,隨著當前資源短缺和環境污染等問題日益突出的形勢,節能減排已經成為每個企業必須承擔的社會責任,近年來企業的節能任務指標也越來越高。電解鋁作為高能耗行業,電解槽的大修成本噸鋁分攤費用在企業生產成本鏈中比重甚大,決定大修成本噸鋁分攤費用的主要因素是電解槽的平均槽壽命,它是電解鋁企業重要的技術指標之一。影響電解槽平均槽壽命指標的因素很多,介紹了電解鋁企業電解槽陸續進入大修期后,為使的企業節能減排和擴大生產、水平提升的需要,通過研究因電解槽陰極炭塊自身及鋼棒組裝帶來的電阻差異和陰極母線設計焊接安裝帶來的電阻差異,對其進行優化組合安裝等一系列關鍵技術,從而實現節能降耗的目的。

1 電解槽破損原因分析

1.1 破損部位分析

收集的電解槽破損部位(如圖1),明顯存在兩個高機率的破損區域。

炭質內襯中的這些早期裂縫或縫隙一般是在電解槽焙燒啟動過程中由于所受的熱沖擊或熱運動導致的。這些裂縫在啟動早期迅速被高熔點的熔鹽或炭塊膨脹等部分或全部密封,但這會在炭質內襯中留下一個局部的薄弱點,這個薄弱點在后續的電解過程中可能會被熔化和發生電化學反應重新形成破損通道。

圖1 電解槽破損部位示意圖

電解質和鋁沿破損通道到達陰極碳塊下側,到達混合物的凝固點,造成此處陰極炭塊的隆起,加之電化學反應,裂縫區域炭塊將逐漸被腐蝕,裂縫的寬度和深度將增加。隨著腐蝕區域金屬熔池到達陰極鋼棒,這種局部腐蝕也將使腐蝕區域的電流密度比其他區域要大。

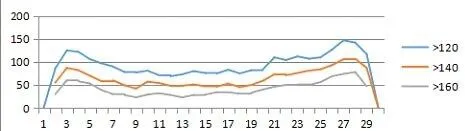

1.2 爐底鋼板溫度分析

爐底鋼板溫度高溫點的分布與破損部位吻合。槽底溫度上升說明高溫熔鹽到達槽底保溫層,槽底保溫層被破壞后,電解槽等溫線下移,加劇底部滲漏的風險,同時底部散熱的增加帶來電解槽整體散熱的失衡。(詳見圖2)

圖2 爐底高溫分布點

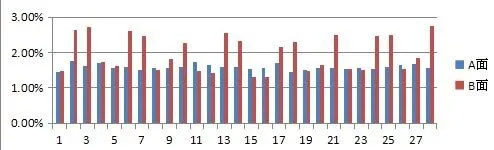

1.3 陰極電流分布

分析正常生產槽、焙燒期槽陰極電流分布,特征是生產槽B面電流比A面高11%(單槽最大的差異接近15%),焙燒期B面電流比A面高8.64%,最高的10組極均在B面。

鋁電解槽內的電流產生強大的電磁力,使鋁液發生循環流動、界面波動和隆起變形,電流分布的不均勻勢必產生水平電流,增大鋁的溶解損失,降低電流效率。

此外,鋁液的循環流動和波動不均衡,給生產的穩定操作帶來困難。流場分布的好壞對鋁電解的生產操作、槽壽命、電能消耗和電流效率產生巨大影響。(詳見圖3)

圖3 陰極電流分布圖

2 節能降耗關鍵技術研究

2.1 電解槽陰極母線電阻分布優化建模

通過分析連接陰極鋼棒和下臺槽立柱大母線的陰極小母線、陰極大母線之間的電阻差異,獲得影響電解槽每組陰極的電流分布機理。構建陰極母線電阻分布數學模型,通過參數調優,最終獲得最佳電阻分布,并制定在項目實施中的規范標準。

2.2 陰極碳塊電阻分布優化建模

陰極炭塊由于炭塊本身焙燒工藝的差異、陰極鋼棒組裝差異等,事實上每組陰極炭塊的電阻是存在差異的。構建陰極炭塊、陰極母線電阻分布數學模型,優化陰極炭塊電阻分布。

2.3 電解槽電解質氧化鋁濃度分布優化

通過改變打殼下料系統的打殼方式、下料周期分布,優化及均衡電解質內的氧化鋁濃度,提高電解槽穩定性和電流效率。

2.4 電解槽焙燒啟動方案優化

通過電解槽各部位陰陽極之間連接電阻建立數學模型,制訂差異化焦粒鋪設方案。并對焙燒期導桿與平衡母線連接面積、對陰極電流分布、陰極表面溫度分布、電解槽三鋼溫度進行跟蹤管理,調整分流片的拆卸順序,優化焙燒啟動方案。

3 節能降耗關鍵技術實施方案

3.1 利用降磁設備進行母線焊接

目前疆內電網容量小、且多數鋁電一體化項目均采用小電網的方式,通過多次停電進行母線焊接更不具備條件。采用460KA全電流焊接裝備作為系列全電流下母線焊接的降磁設備。通過對母線對應部位的磁場進行測量,實現施工現場的精確降磁,在不影響系列生產的前提下實現焊接點磁場強度滿足母線焊接要求的目標,在鋁電解系列全電流供電工況下,可靠、高質量的實現對陰極鋼棒與母線軟帶、母線與母線之間的自動焊接。避免鋁電解系列停電或降電流焊接造成的減產和對電網的沖擊,減少CO2排放。(設備試驗數據見圖4)

圖4 設備試驗數據

A、B側磁場平均值分別從降磁前的94Gs和114Gs降低到36Gs和32Gs。

3.2 焙燒啟動方案調整

采用目前最為成熟的焦粒焙燒啟動方式。焦粒焙燒是在陰極表面鋪設一定厚度的焦碳顆粒作為發熱體,電解槽通電后,焦粒在陰陽極間產生熱量,通過分流器的安裝來控制焙燒溫度和分級增加電流的作用減輕電流對陰極內襯的損傷,利用軟連接釋放焦粒焙燒產生的上抬膨脹力,在經過72~96h焙燒后,槽電壓降至2.0V左右,爐膛平均溫度達到850℃以上,拆除軟連接和分流器,進行啟動。

焦粒焙燒采用逐漸升溫,避免了高溫鋁液灌入時對碳塊和扎固縫強烈熱沖擊,升溫快,焙燒時間短,使用分流器可以控制溫升速度,提高焙燒質量,啟動時熔化的是電解質液體,如果滲入陰極裂縫中,冷凝后可起到堵塞裂縫和修補缺陷的作用,能有效防止早期破損,提高陰極槽壽命。其缺點主要是由于焦粒的密實程度和陰極接觸程度的影響,使用電流分布不均勻,可能產生局部過熱現象,針對此種現象,對電流分布的不均勻進行相應的調整,降低槽內各區域間的溫升梯度差。

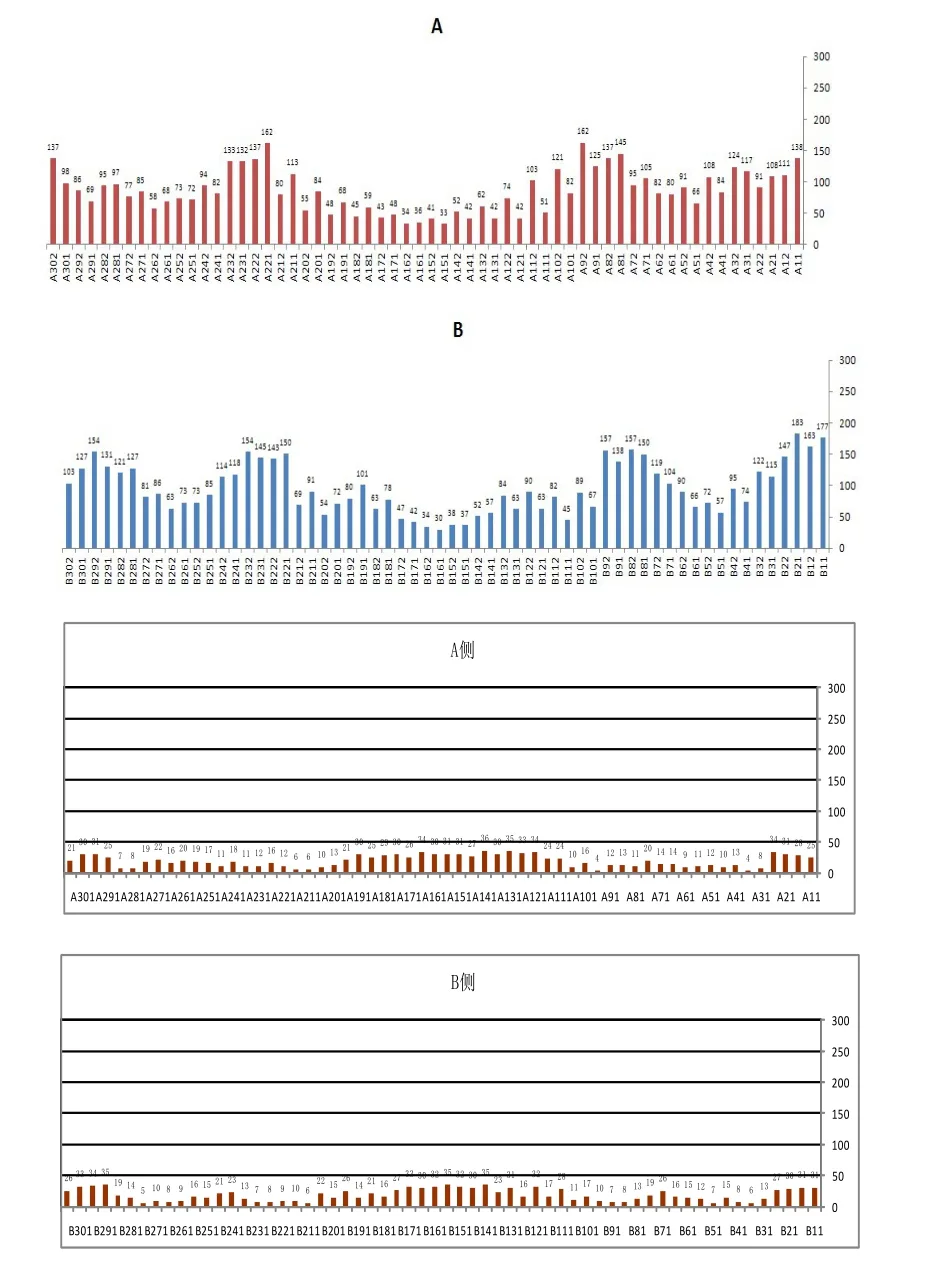

3.2.1 焦粒鋪設方案

對正常槽標樣中陰極電流分布高的陰極通過增加焦粒厚度的方式來減少焙燒期間該部分電流的方式,達到使全槽的電流分布更加均勻的目的。

3.2.2 分流片的拆除順序

使用分流器可以使通過焙燒槽電流低于系列電流,這樣能減小陰極中的熱梯度。

分流器的數量決定了焙燒的階段數,可以通過每次移除分流片的間隔時間來調整焙燒升溫速率。基于以上理論,分流器的拆除順序原則是依據電解槽母線結構,各部位的陽極電流分布情況、陰極電流分布情況、陰極表面溫度的測量情況等,低溫點先拆、低電流點先拆,從而平衡槽內各部位間的溫度梯度。

4 結語

某電解鋁企業通過上述技術的運用,電解槽啟動后爐底鋼板溫度控制在100℃以下,解決了早期破損對正常生產運行的干擾。

綜上所述,對延長電解槽的槽壽命及降低原鋁交流電耗指標有重要意義,為電解鋁行業帶來全新的高效節能技術,某企業通過大型預焙電解槽節能降耗技術的應用,不斷優化技術參數,強化電流,提高產能,降低效應系數,降低工作電壓,減少環境污染,使企業利潤大幅提高,節能效果十分明顯。