汽車智能遠程控制與整車控制功能仿真驗證技術與方法

黃勝龍 趙德銀 周時瑩 張東波 許中芳

(中國第一汽車集團有限公司智能網聯開發院,長春 130011)

主題詞:硬件在環 智能控制終端 整車控制器 自動化測試

1 引言

智能遠程控制器與整車控制器協調控制能有效提高汽車的智能化水平,提升用戶體驗,是汽車智能網聯領域的重要技術。

本文針對智能遠程控制與整車控制功能的測試需求,基于硬件在環(Hardware In the Loop,HIL)仿真技術提出了一套虛擬仿真環境下的全自動測試方案,設計了一套高效自動化測試系統,并實現與整車仿真系統的融合,滿足其軟硬件開發及測試需求。在該測試設備上實現了對智能遠程控制與整車控制功能的自動化測試與驗證,通過上位機軟件實現完全自動化測試[1]。本測試方案具有測試環境仿真方便、功能和故障測試覆蓋全、安全、高效的特點。

2 智能與整車控制器測試平臺總體方案

本測試設備及技術基于整車HIL測試環境,在整車仿真環境中接入ICU及VCU專有測試設備,可以在整車各個ECU的仿真工作環境下對智能控制與整車控制功能和故障診斷等方面進行全面的測試。

將ICU和VCU控制器接入該測試設備,通過整車動力學和道路場景模型模擬整車運行環境,并通過HIL電子硬件通道仿真控制器所需的傳感器信號,同時,采集控制器發出給執行器的控制信號。這樣,形成一套完整的ICU與VCU控制器閉環測試系統[2]。

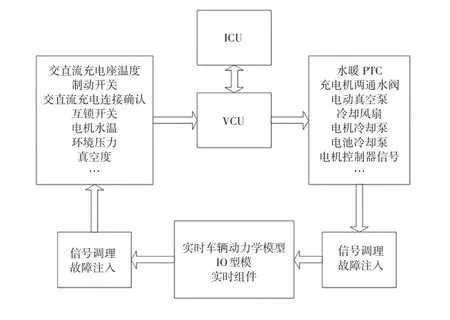

本測試方案如圖1所示,交直流充電座溫度傳感器信號、電池緊急控制信號、加速踏板傳感器信號、真空度傳感器信號、電機水溫傳感器信號、環境壓力傳感器信號、制動開關信號、交直流充電連接確認信號由整車動力學模型計算輸;Epark防盜驗證、與PEPS交互、電池電壓、高壓電池狀態、工作模式等通過IO通道和CAN通道模擬,形成整車控制器的閉環測試環境。

圖1 測試方案框圖

3 測試平臺硬件方案

3.1 測試平臺硬件方案設計

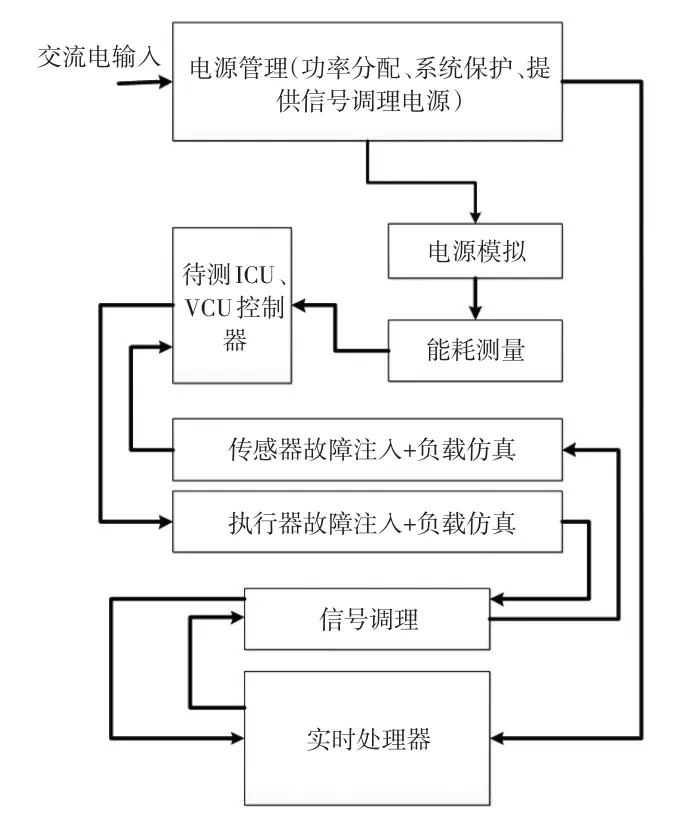

智能遠程控制與整車控制測試平臺由電源模擬及管理、傳感器故障注入、執行器故障注入、信號調理、實時處理器及真實控制器等多個部分組成。其中實時處理器作為本平臺數據處理中樞,用于運行車輛動力學模型、IO模型、電機模型、電池模型等仿真模型。本平臺硬件支持模擬ICU及VCU所需的所有傳感器信號,并接收VCU發出的執行器信號,由此來判定遠程控制及整車控制功能和邏輯是否滿足設計要求。測試方案框圖如圖2所示。

圖2 ICU與VCU控制器HIL測試方案詳細框圖

3.2 測試平臺電源管理

本測試平臺的供電系統,不僅模擬車上常規的電源,如KL15、KL30、KL87等,還測量ECU工作時消耗的電流,尤其是靜電流。為了實現ECU的低電壓測試,采用電源切換板HS6201實現兩個不同電源的切換。也可以切換到一個可以高速控制的電源,來模擬電壓突變。該模塊提供多個帶電流測量的電源輸出,用于為ECU供電。

3.3 測試平臺信號調理與網絡測試

仿真模型中信號為數字量,需通過信號調理來實現仿真數字信號與真實信號之間的轉換。在本測試平臺中信號調理的實現方式為信號調理載板加不同的信號調理模塊。信號調理載板用于將需要進行調理的信號連接到信號調理模塊,并可以實現與不同的信號調理模塊的連接。每種信號調理模塊有特定的用途,用于實現一組信號(4或者8通道)的調理。包括:數字信號輸入、輸出調理和模擬信號輸入、輸出調理。CAN通信測試方案如圖3所示。

圖3 CAN通信測試方案

為了實現對整車網絡中信號的操作,需對整車網絡路由進行重新設計。特別開發出一套可以隨意切換網絡通道的“虛擬網關”,通過“虛擬網關”,可以斷開特定的ECU和網絡其它部分之間的通訊信號,或者進行字節操作、定時操作、屏蔽某條報文,甚至對報文長度進行操作。利用總線仿真,可以模擬一個不存在的或者臨時關掉的ECU發送的報文。但總線仿真不是模擬替代的CAN節點的功能,而是模擬CAN節點的通訊功能。

3.4 故障注入

故障注入用于為ECU模擬各種硬件故障,如短路、斷路。用于測試ECU的故障診斷功能。ECU的輸出端首先連接到BOB(Break-Out-Box),通過BOB,可以方便地手動斷開或連接任意一個信號,也可以方便地從BOB測量任意一個信號。接著,ECU的輸出信號連接到故障注入板,可以模擬對地短路、對電源短路、開路等故障。通過故障注入板的ECU輸出信號分別連接到負載(驅動負載用)和信號調理板(采集ECU的輸出信號用)。EFI(Electrical Failure Insertion)軟件通過PC機的串口控制故障注入板卡可自動實現BOB功能及連接、斷開等操作來實現相應的故障模擬。

3.5 整車控制器測試硬件資源分配

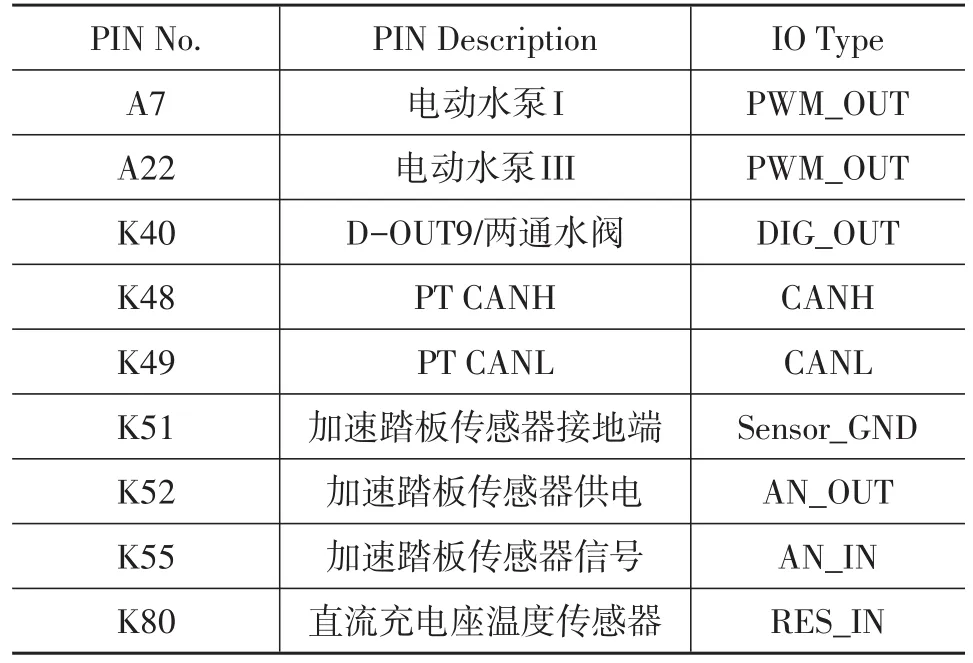

按照VCU控制器管腳類型,可分為PWM_In、PWM_Out、Dig_In、Dig_Out、AN_In、AN_Out、RES_In、VSS、GND、CAN_H、CAN_L等信號類型,同時,根據該分類配置相應的IO硬件資源,將VCU與整車仿真環境連接起來。表1為VCU與HIL測試平臺資源的對應表,VCU控制器管腳與設備信號IO、故障注入、監測資源一一對應。

表1 VCU控制器與HIL平臺連接信號示例

除了配置信號調理電路,同時,在各信號IO端配置故障注入、大電流故障注入、電流測量、負載等資源,以對相應管腳進行對應的故障注入和狀態檢測,從而仿真模擬ICU、VCU正常工作狀態及故障狀態。

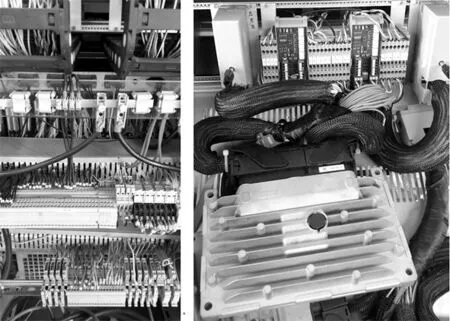

圖4為ICU、VCU控制器與HIL測試實際連接圖,控制器各管腳對應相應的硬件資源,該部分不僅是硬件與軟件的接口,也是各管腳信號IO與故障注入的載體。

圖4 ICU與VCU控制器與HIL平臺連接

4 測試平臺軟件方案

為了實現在測試中與測試平臺的交互,本測試平臺采用上位機控制軟件與目標機受控對象模型連接,目標機受控對象模型與測試設備資源一一對應。通過該模型可實現人員—上位機—測試設備的實時互聯及數據的實時訪問。這樣,通過上位機既可以實時控制測試設備資源,亦可實時監測測試設備及被測控制器狀態。

4.1 VCU測試IO模型

IO模型將上位機測試軟件與ICU、VCU測試設備相關資源實現一一對應的連接,例如,ICU或VCU控制器接受或發送的所有報文信號。與其它模型相比,該模型對應關系更清晰,便于不同平臺模型的移植[3]。上位機測試軟件可通過監測控制器的報文信號來監測控制器的實時狀態。同時,也可對該控制器進行網絡及電氣故障的注入,再通過控制器的故障碼及控制信號驗證該控制器的故障診斷功能。

4.2 上位機測試軟件

上位機測試軟件是控制和監測測試設備狀態的接口,其中各個模塊對應所需控制或監測的量。

與其它設備上位機軟件相比,本測試平臺的測試界面更豐富,并且可以非常方便地關聯模型映射量[4]。通過該界面,可以實現對車輛仿真模型中各個參數的控制,以模擬實車各個工況,同時,監測車輛及控制實時數據,來對ICU、VCU功能進行測試與驗證。

基于上述手動配置參數及人為觀察評價測試結果的測試經驗,我們在上位機測試系統中采用自動化測試軟件Automated Test System來實現自動化測試,同時,應用Python腳本編寫配置參數及進行復雜測試結果判斷。通過上述方法,既保障了測試平臺的自動化測試水平,也提高了測試結果評判的效率。

根據測試需求和測試用例,開發完成測試序列后,在自動化測試軟件Automated Test System中采用Test Plan組件編寫自動化測試序列,實現了整個測試計劃的自動化執行。

在自動化測試過程中,序列實時采集測試結果數據,再根據腳本程序實現測試結果的評價。為了嵌入到自動化測試軟件中,采用了Python腳本編寫各種復雜的評判程序,包括車輛遠程啟動防盜驗證、自動出車和自動泊車的線路規劃點評價等復雜邏輯評價。最后自動化生成測試報告。

在上述自動化測試實現過程中,定義了完整的術語詞典、通用變量及通用庫函數。實現了基于本測試車型開發的測試用例、自動化代碼的可復用,并可非常方便地移植到其它車型的ICU、VCU測試中。

5 測試驗證

針對智能網聯車型遠程控制與整車控制器各功能點測試需求,我們制定相應的測試用例。在虛擬仿真環境中仿真各個工況來驗證智能遠程控制及整車控制功能,同時,監測整車報文信息來評判該功能是否滿足設計要求,圖5為車輛虛擬仿真測試場景動畫。

圖5 車輛測試場景

我們可以通過手機APP操作來直接控制HIL平臺中ICU與VCU的動作,也可以通過測試界面中IO模型控件來觸發相應的遠程控制指令,圖6為紅旗某車型遠程手機APP控制界面。

圖6 手機APP控制界面

測試過程中,本平臺通過IO硬件實時采集整車控制器各管腳信號值,同時也實時監測整車CAN總線信號值,根據用例中評判庫來判定該測試用例的測試結果[5]。

以遠程空調開啟功能為例,工作流程為:ICU收到用戶手機APP中遠程空調啟動請求,將該信號轉發至VCU,VCU控制整車高壓上電成功后,判斷電池SOC是否滿足空調開啟閾值,并判斷整車未進行直流或交流充電加熱,條件都滿足時會發送遠程空調開啟命令給AC控制器,AC控制器控制空調開啟,同時,AC控制器通過VCU和ICU反饋空調狀態至用戶手機APP中。在本方案中,通過模擬用戶手機APP與ICU的交互信息、AC控制器的工作模型來對實際ICU和VCU的遠程空調開啟功能進行驗證。同時,我們在本方案中也可以模擬注入遠程空調開啟時報文錯誤、等待時間超時、直流或交流充電、SOC過低等特殊工況和故障工況下,VCU和ICU的控制邏輯是否滿足設計要求。

6 總結

本文介紹的智能測試設備在紅旗產品開發項目中的應用體現了本設備和技術的先進性和通用性,通過測試用例庫的建設使得本平臺的測試用例可通過簡單的修改復用至紅旗其它車型的測試中。本測試設備在測試過程中具有測試覆蓋廣的特點,并且通過本方案可直接模擬車輛各種狀態及控制器管腳開路、對電源短路、對地短路等故障,方便地進行遠程車輛狀態測試及控制器故障診斷功能測試。同時,基于整車HIL系統的自動化測試技術使整個測試過程變得更加安全高效,在實驗室模擬各種碰撞、道路救援、天氣狀況、車輛失控等狀態下的整車試驗工況,降低了遠程控制與整車控制功能測試的成本和危險度,縮短了驗證周期。