水平圓管大空間自然對(duì)流實(shí)驗(yàn)的改進(jìn)

孟 婧, 魏 璇, 唐上朝, 王小丹

(西安交通大學(xué) 能源與動(dòng)力工程專業(yè)國(guó)家級(jí)實(shí)驗(yàn)教學(xué)示范中心,西安 710049)

0 引 言

大空間內(nèi)水平圓管外表面的自然對(duì)流換熱是日常生活與工業(yè)生產(chǎn)中普遍存在的現(xiàn)象,如家中暖氣片散熱、太陽(yáng)能空氣加熱系統(tǒng)、無(wú)冷卻設(shè)備的換熱器和電子元件的散熱。該換熱方式是不依靠泵與風(fēng)機(jī)等外力的推動(dòng),由流體自身溫度場(chǎng)的不均勻所引起的一種流動(dòng)傳熱,具有安全、經(jīng)濟(jì)、無(wú)噪聲等優(yōu)點(diǎn)[1]。國(guó)內(nèi)外學(xué)者針對(duì)這一問(wèn)題進(jìn)行了大量的研究, Clifford等[2]研究了通道寬度對(duì)水平圓管自然對(duì)流換熱的影響。Marsters等[3]對(duì)單根水平圓管和9根水平圓管周圍的自然對(duì)流換熱做了相關(guān)的實(shí)驗(yàn)研究。Yousef等[4]做了多根水平圓管的自然對(duì)流換熱實(shí)驗(yàn)研究。Chouikh等[5-6]對(duì)等溫和恒熱流水平圓管的自然對(duì)流換熱進(jìn)行了數(shù)值研究。朱進(jìn)榮[7]通過(guò)激光橫向剪切干涉測(cè)試裝置研究水平圓管自然對(duì)流換熱。李遠(yuǎn)濤[8]對(duì)水平圓管自然對(duì)流換熱進(jìn)行了實(shí)驗(yàn)和數(shù)值研究。宋姍姍等[9]使用 Boussinesq近似對(duì)封閉腔體內(nèi)自然對(duì)流進(jìn)行了數(shù)值模擬研究。陽(yáng)祥等[10]對(duì)高瑞利數(shù)下封閉腔內(nèi)自然對(duì)流進(jìn)行了數(shù)值模擬研究。大量學(xué)者的研究再一次證明了自然對(duì)流換熱應(yīng)用的廣泛性與普遍性。西安交通大學(xué)能動(dòng)學(xué)院于上世紀(jì)90年代設(shè)計(jì)建造了自然對(duì)流實(shí)驗(yàn)室,該系統(tǒng)中的熱電偶冷端補(bǔ)償采用冰點(diǎn)法,教師準(zhǔn)備實(shí)驗(yàn)的勞動(dòng)強(qiáng)度較大,所需時(shí)間較長(zhǎng),為了改進(jìn)教學(xué)效果,同時(shí)能減輕教師的勞動(dòng)強(qiáng)度,本次升級(jí)改造希望在不增加(甚至減少)每套實(shí)驗(yàn)臺(tái)單次學(xué)生人數(shù)的基礎(chǔ)上,增加該實(shí)驗(yàn)單次容納的學(xué)生數(shù)量,同時(shí)對(duì)熱電偶冷端進(jìn)行升級(jí)。

1 實(shí)驗(yàn)臺(tái)

原實(shí)驗(yàn)臺(tái)具有直徑不同的6套設(shè)備。實(shí)驗(yàn)系統(tǒng)如圖1所示,實(shí)驗(yàn)段由銅管組成,其表面鍍鉻以減小表面的輻射散熱量并使表面黑度值較為穩(wěn)定。銅管內(nèi)裝有電加熱器,用自耦變壓器調(diào)節(jié)加熱器兩端的電壓以調(diào)節(jié)加熱量。管壁表面上等距離地布置了5對(duì)熱電偶,以測(cè)定壁面平均溫度。實(shí)驗(yàn)管的兩個(gè)端部裝有絕緣材料,以減少實(shí)驗(yàn)段與固定支撐間的導(dǎo)熱損失。為了防止外界對(duì)氣流的擾動(dòng),整個(gè)實(shí)驗(yàn)設(shè)備均放置于隔離玻璃室內(nèi),各個(gè)測(cè)點(diǎn)的連線引出于玻璃室外。

圖1 原實(shí)驗(yàn)裝置流程圖

1.1 實(shí)驗(yàn)原理

經(jīng)驗(yàn)表明,水平圓柱與流體間自然對(duì)流換熱可以表示為

(1)

式中:系數(shù)c與指數(shù)n在一定的(Gr·Pr)數(shù)值范圍內(nèi)為常數(shù);下標(biāo)m表示定性溫度取為壁溫tw與遠(yuǎn)離水平圓柱體處的流體溫度tf的算數(shù)平均值。

本實(shí)驗(yàn)通過(guò)測(cè)定不同管徑水平布置圓管自然對(duì)流換熱時(shí)的換熱量ΦC(由總加熱功率減去輻射換熱量獲得)、管壁溫度和空氣溫度,經(jīng)過(guò)計(jì)算獲得多組(Nu,Gr·Pr),通過(guò)最小二乘法求出實(shí)驗(yàn)關(guān)聯(lián)式中的c和n,并將結(jié)果與經(jīng)典實(shí)驗(yàn)關(guān)聯(lián)式(下文稱理論公式)進(jìn)行對(duì)比。

1.2 實(shí)驗(yàn)裝置壁溫和空氣溫度測(cè)量方法

每個(gè)加熱管采用5對(duì)熱電偶均勻布置測(cè)量壁面溫度[11],配套6對(duì)熱電偶測(cè)量空氣溫度,熱電偶冷端補(bǔ)償采用冰點(diǎn)法。其中,在每對(duì)熱電偶的安裝處均沿著等溫線開設(shè)一條長(zhǎng)約50 mm的淺溝槽,將絕緣導(dǎo)線埋在小槽中,并盡量使熱接點(diǎn)緊貼壁面,然后采用軟金屬材料填平淺槽[12],從而減少熱電偶導(dǎo)線的導(dǎo)熱引起的測(cè)量誤差。

2 改造方案

2.1 新增實(shí)驗(yàn)管段設(shè)計(jì)及校核計(jì)算

原實(shí)驗(yàn)臺(tái)有6種不同直徑的實(shí)驗(yàn)管段,實(shí)驗(yàn)的數(shù)據(jù)點(diǎn)偏少,實(shí)驗(yàn)結(jié)果分布不均勻,故在原有基礎(chǔ)上又增加了4套實(shí)驗(yàn)管段。這樣實(shí)驗(yàn)獲得的實(shí)驗(yàn)關(guān)聯(lián)式更具有代表性,同時(shí)可以一次容納更多學(xué)生做實(shí)驗(yàn),便于實(shí)驗(yàn)的管理。

在設(shè)計(jì)新增4套實(shí)驗(yàn)管段時(shí),需要確定紫銅管的直徑d,長(zhǎng)度L以及最大加熱功率Φ這3個(gè)參數(shù)。根據(jù)國(guó)內(nèi)紫銅管標(biāo)準(zhǔn)外徑的規(guī)格[13],在區(qū)別于原有管徑的原則下,首先選定了4種紫銅管的管徑分別為40,55,65,80 mm。考慮到實(shí)驗(yàn)室布置的整齊美觀性,參照原有實(shí)驗(yàn)管段長(zhǎng)度,確定了新增紫銅管的長(zhǎng)度分別為0.5,0.5,0.85,0.85 m。為了使最終實(shí)驗(yàn)計(jì)算得到的(Nu,Gr·Pr)在雙對(duì)數(shù)坐標(biāo)圖上分布均勻,不和原有的6組實(shí)驗(yàn)數(shù)據(jù)覆蓋擁擠,新增4套實(shí)驗(yàn)管段的最大加熱功率Φ的設(shè)計(jì)值就顯得尤為重要。為了減少設(shè)計(jì)計(jì)算的工作量,使用Fortran語(yǔ)言編寫了計(jì)算程序,該計(jì)算程序編寫使用的主要公式如下:

使用該計(jì)算程序時(shí),銅管壁面溫度tw和空氣溫度tf為已知參數(shù),參考往年實(shí)驗(yàn)測(cè)量的多組數(shù)據(jù)值,tf為22 ℃。因此,假定不同的壁面溫度值即可得到紫銅管所需的Φ。

然后將d、L、tw、tf以及Φ作為已知參數(shù),根據(jù)實(shí)驗(yàn)原理計(jì)算得出(Nu,Gr·Pr),如果計(jì)算值不符合設(shè)計(jì)要求,即數(shù)據(jù)點(diǎn)不均勻或者存在覆蓋擁擠等情況,則返回程序重新假定tw,獲得新的Φ,再進(jìn)行一輪的校核計(jì)算,直到滿足設(shè)計(jì)要求。

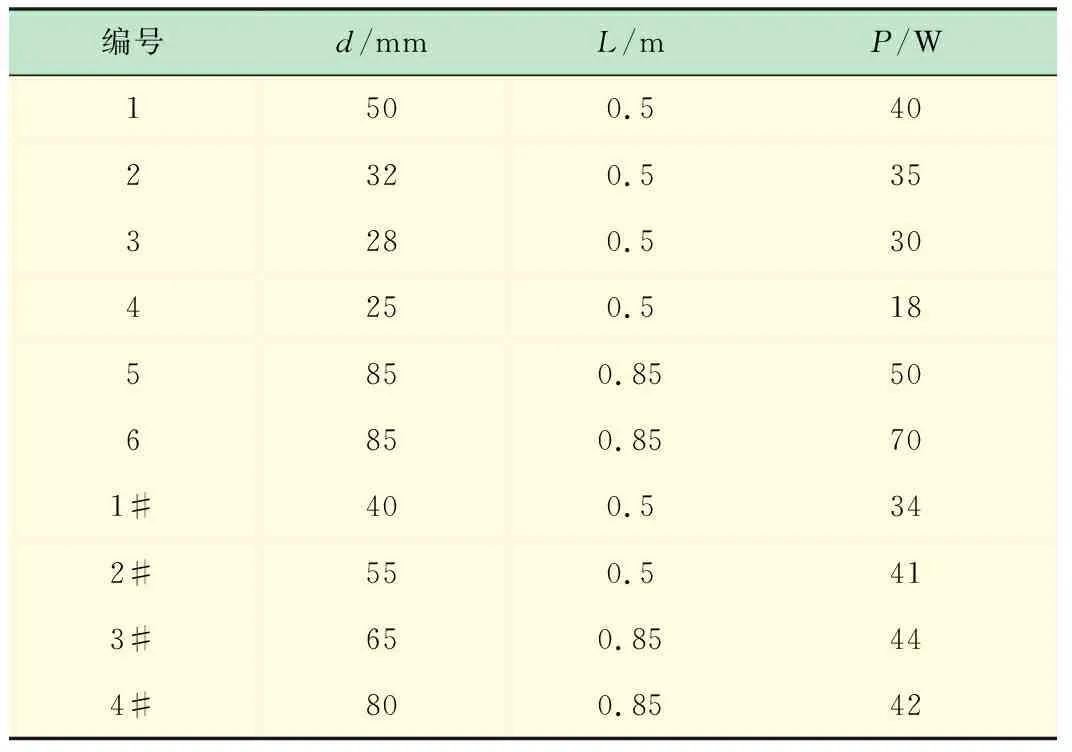

經(jīng)過(guò)多次的校核計(jì)算,最終確定的實(shí)驗(yàn)管段參數(shù)如表1所示。

表1 改造后實(shí)驗(yàn)管段參數(shù)

注:編號(hào)1~6為原有實(shí)驗(yàn)臺(tái)參數(shù),1#~4#為新增實(shí)驗(yàn)管段

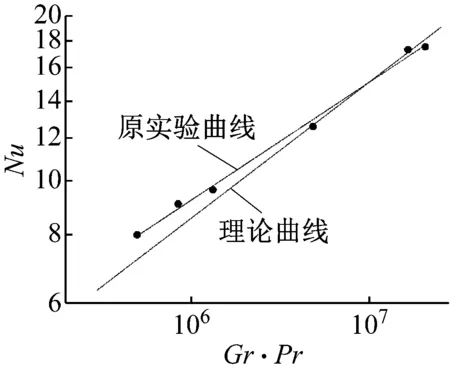

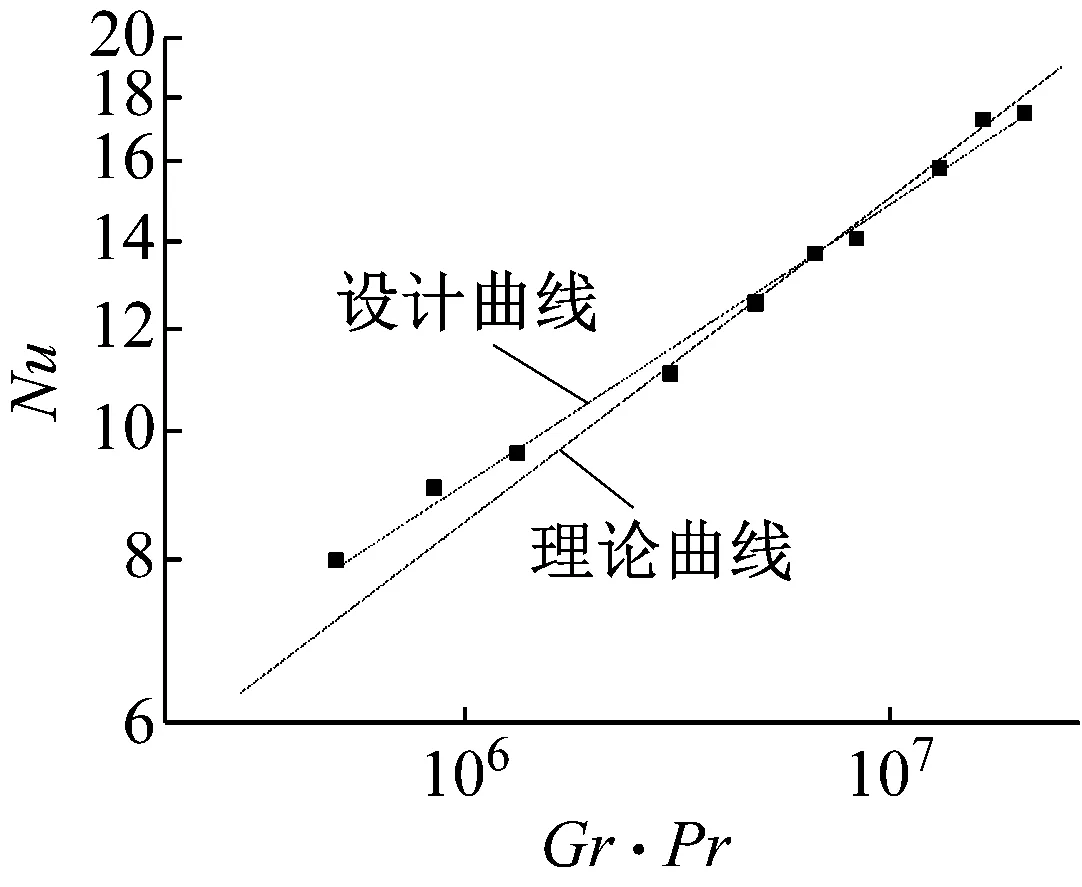

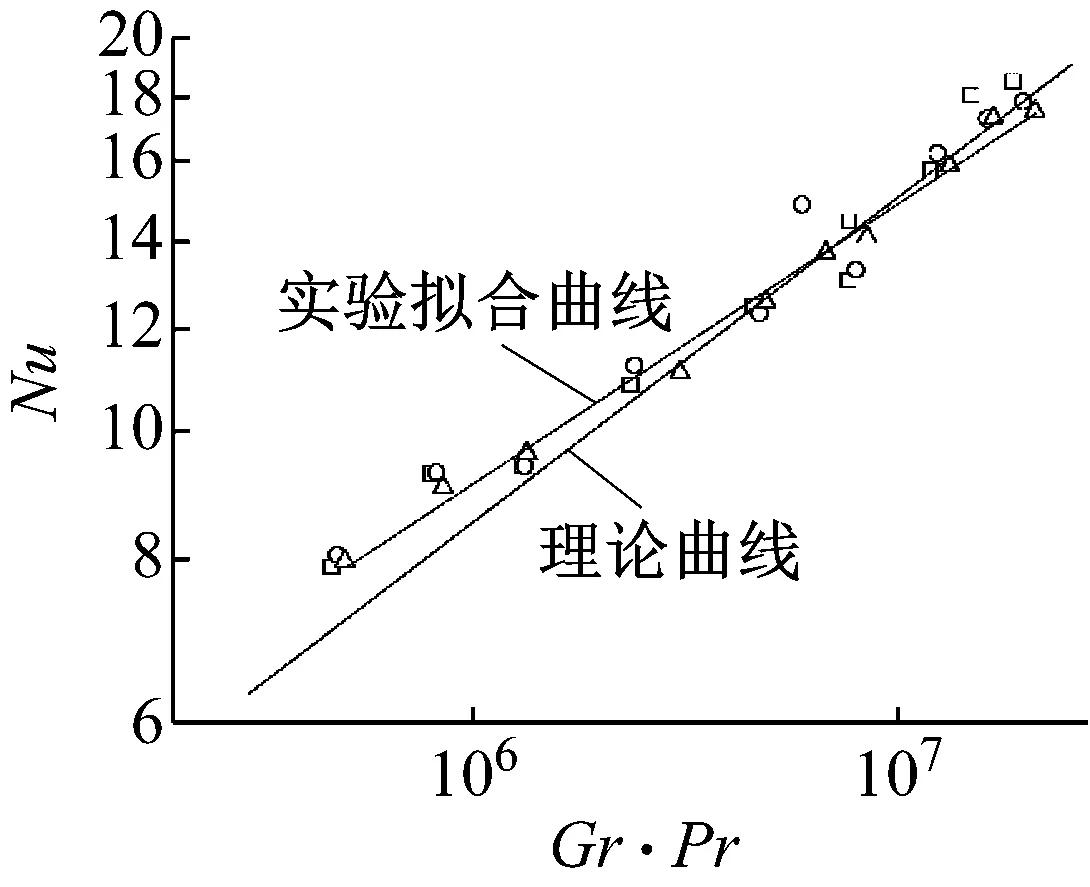

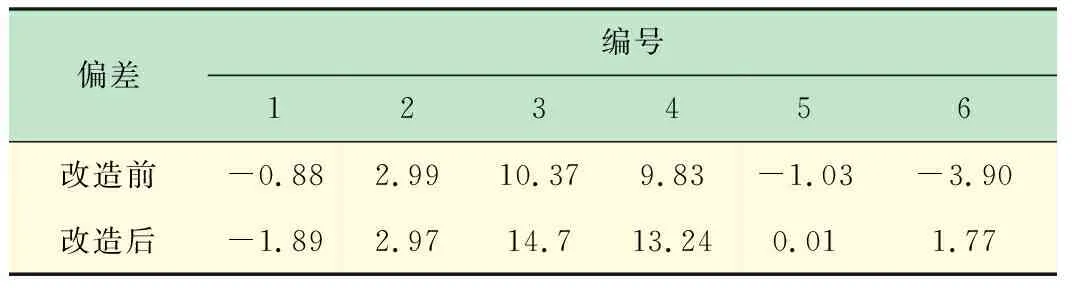

改造前原系統(tǒng)獲得的實(shí)驗(yàn)結(jié)果如圖2所示,經(jīng)過(guò)理論計(jì)算獲得的設(shè)計(jì)曲線如圖3所示。

圖2 改造前實(shí)驗(yàn)結(jié)果曲線圖

圖3 設(shè)計(jì)值實(shí)驗(yàn)結(jié)果曲線圖

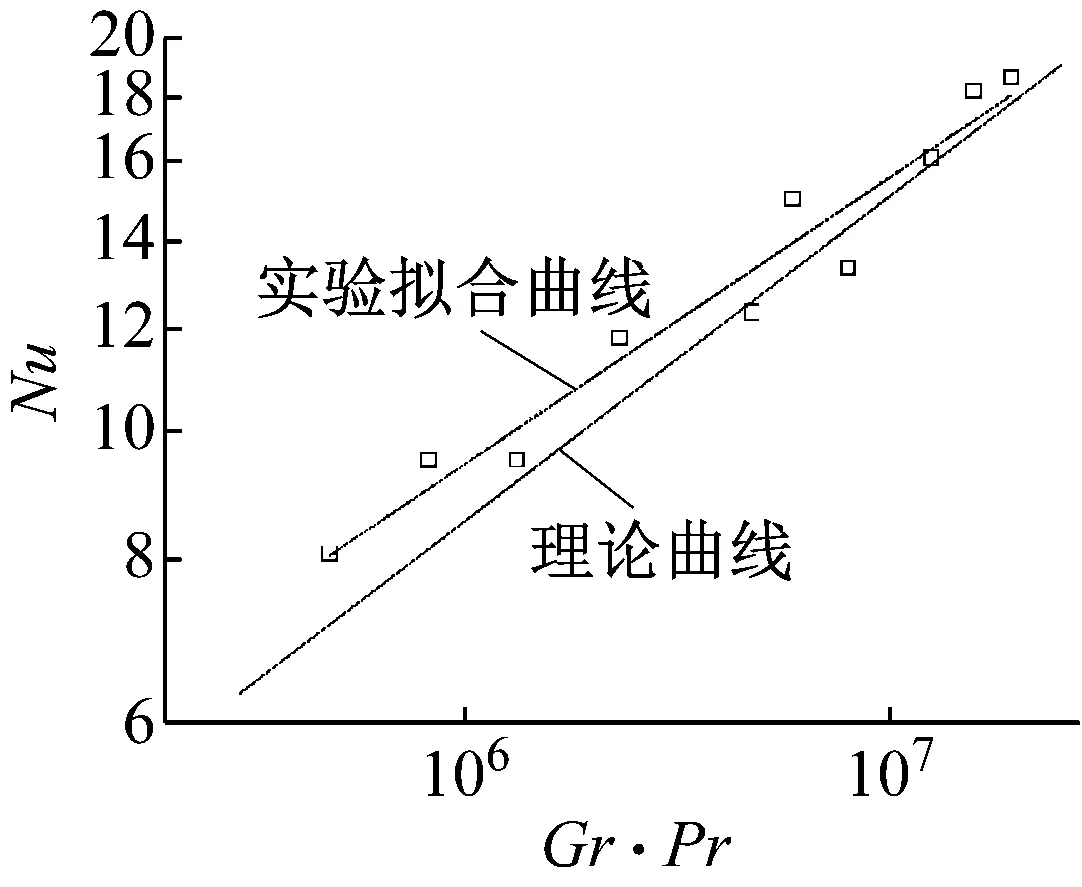

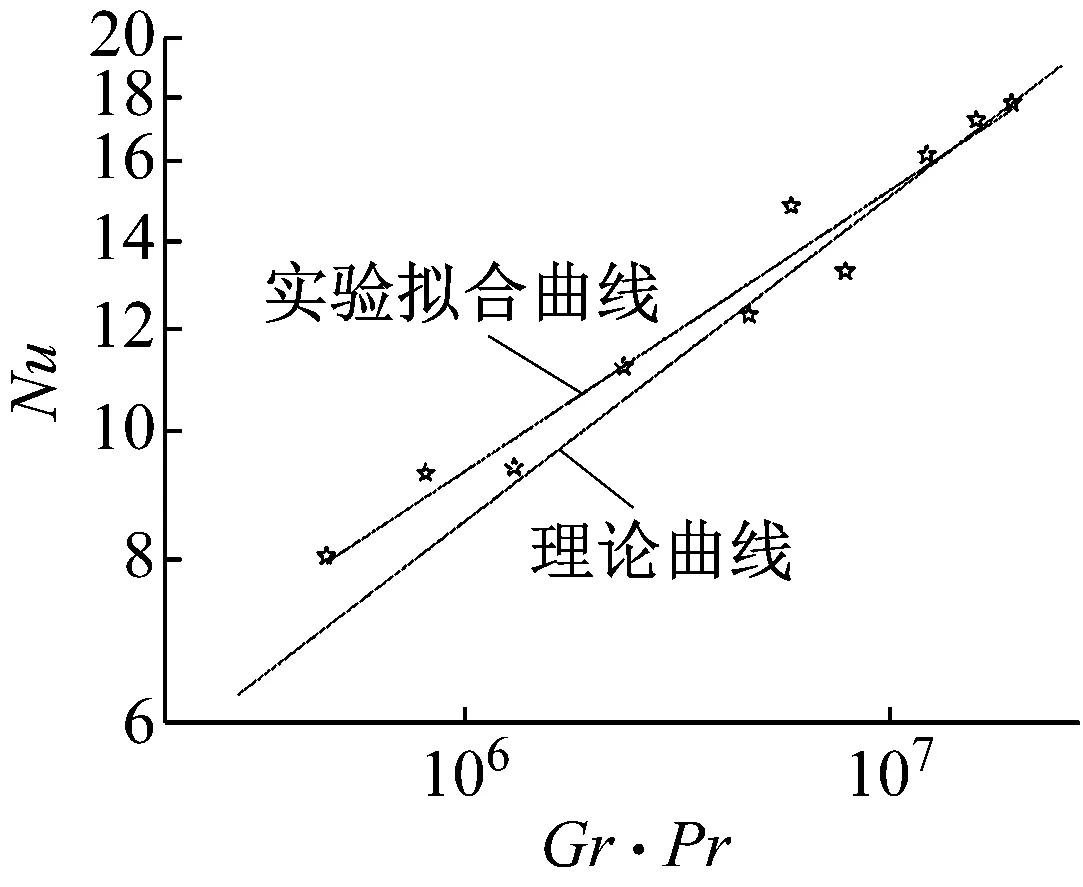

從圖2可以看出,改造前實(shí)驗(yàn)結(jié)果與理論值比較接近,較好地驗(yàn)證了理論公式,達(dá)到本實(shí)驗(yàn)的目的,滿足實(shí)驗(yàn)要求。但在低Gr工況,大部分測(cè)得的Nu數(shù)大于理論值,且實(shí)驗(yàn)數(shù)據(jù)分布并不均勻,尤其是在1×106 對(duì)比圖2和圖3可以看出,最終確定的紫銅管實(shí)驗(yàn)參數(shù)符合設(shè)計(jì)要求。 原試驗(yàn)臺(tái)熱電偶采用冰點(diǎn)法進(jìn)行冷端補(bǔ)償,實(shí)驗(yàn)準(zhǔn)備工作量非常大,從而影響穩(wěn)態(tài)加熱時(shí)間。若增加加熱管,這種影響會(huì)更大。 考慮到上述實(shí)際情況,將原實(shí)驗(yàn)段以及新增實(shí)驗(yàn)段冰點(diǎn)法中的冰瓶方式進(jìn)行了改造,改造后的冷端補(bǔ)償采用了半導(dǎo)體0 ℃恒溫槽設(shè)備,該半導(dǎo)體0 ℃恒溫器[14]采用了先進(jìn)的半導(dǎo)體制冷技術(shù),以空氣為介質(zhì),為熱電偶參考端提供穩(wěn)定而精確的0 ℃,免去了原來(lái)繁雜的制冰、刨冰過(guò)程,克服了原來(lái)因長(zhǎng)時(shí)間加熱穩(wěn)定造成的冰點(diǎn)偏離及溫度波動(dòng)等不足,從而提高了熱電偶的測(cè)量精度。 本實(shí)驗(yàn)為大空間自熱對(duì)流傳熱過(guò)程,加熱表面形狀與位置為橫圓柱,實(shí)驗(yàn)工況范圍(3×104 (7) 1.43×104 (8) 10-5 由于式(8)較為復(fù)雜,為了便于學(xué)生畫圖,選擇式(7)作為理論公式進(jìn)行比較。 對(duì)比圖1和圖4的實(shí)驗(yàn)結(jié)果可以看出,改造后的實(shí)驗(yàn)結(jié)果與理論曲線更加接近,更好地驗(yàn)證了理論公式。新增實(shí)驗(yàn)管段的實(shí)驗(yàn)結(jié)果很好地彌補(bǔ)了1×106 圖4 改造后測(cè)得的實(shí)驗(yàn)曲線 表2中的實(shí)驗(yàn)偏差是指實(shí)驗(yàn)結(jié)果和理論公式的偏差值。從表2可以看出,改造前后偏差大小的趨勢(shì)相同。整體來(lái)看,改造后的實(shí)驗(yàn)偏差值較原來(lái)有所增大,1#,6.02%;2#,12.33%;3#,6.97%;4#,2.40%。這可能是由于改造時(shí)所使用的銅-康銅熱電偶的熱電特性和原來(lái)略有不同造成的,將會(huì)在今后的實(shí)驗(yàn)臺(tái)升級(jí)改造中繼續(xù)改善。 表2 改造前后原實(shí)驗(yàn)管段偏差對(duì)比表 % 本試驗(yàn)為了達(dá)到穩(wěn)態(tài)換熱狀態(tài),要求進(jìn)行長(zhǎng)時(shí)間預(yù)熱(4 h以上)。因此,每次實(shí)驗(yàn)都是早上準(zhǔn)備,下午或晚上進(jìn)行實(shí)驗(yàn),因此預(yù)熱時(shí)間基本都在7 h以上。 從圖5~7可見(jiàn),7 h預(yù)熱時(shí)間的實(shí)驗(yàn)結(jié)果已經(jīng)能夠滿足實(shí)驗(yàn)要求,而且預(yù)熱時(shí)間越長(zhǎng),測(cè)量結(jié)果越接近于理論值。 圖5 預(yù)熱7 h測(cè)得的實(shí)驗(yàn)曲線 圖6 預(yù)熱9 h測(cè)得的實(shí)驗(yàn)曲線 圖7 預(yù)熱12 h測(cè)得的實(shí)驗(yàn)曲線 自然對(duì)流換熱時(shí)表面?zhèn)鳠嵯禂?shù)測(cè)定值的最大可能誤差Δh/h的計(jì)算公式如下: (9) 對(duì)各測(cè)定量或計(jì)算量的誤差估計(jì)如下: ①tw和tf的最大測(cè)量誤差取0.25 ℃; ②面積A的最大相對(duì)測(cè)量誤差取0.5%; ③ΔΦ是總加熱功率最大測(cè)量誤差; ④ΔΦr是輻射散熱量最大誤差。鍍鉻表面黑度在計(jì)算時(shí)取0.06,文獻(xiàn)報(bào)道最大可達(dá)0.08,因而估計(jì)最大相對(duì)誤差為33%,在分析輻射散熱項(xiàng)的誤差時(shí),其他各項(xiàng)誤差(如tw、tf)的影響很小,可以不計(jì),即ΔΦr=0.33Φr。 隨機(jī)選取一組實(shí)驗(yàn)數(shù)據(jù),按式(9)計(jì)算得到的自然對(duì)流換熱系數(shù)最大相對(duì)誤差結(jié)果如下:1#,3.72%;2#,3.90%;3#,5.20%;4#,4.32%。從表中的誤差結(jié)果可以看出,改造后的系統(tǒng)運(yùn)行良好,最大誤差為5.20%。 通過(guò)對(duì)改造后的水平管外自然對(duì)流實(shí)驗(yàn)測(cè)量數(shù)據(jù)的計(jì)算分析。結(jié)果表明,改造后實(shí)驗(yàn)系統(tǒng)穩(wěn)定性良好,改造后實(shí)驗(yàn)系統(tǒng)所獲得的擬合曲線更接近于理論曲線,實(shí)驗(yàn)測(cè)量結(jié)果分布更均勻。此外,在預(yù)熱時(shí)間對(duì)實(shí)驗(yàn)影響的結(jié)果表明,7 h預(yù)熱時(shí)間的實(shí)驗(yàn)結(jié)果已經(jīng)能夠滿足實(shí)驗(yàn)要求,且預(yù)熱時(shí)間越長(zhǎng),測(cè)量結(jié)果越接近于理論值。最后,實(shí)驗(yàn)的最大相對(duì)誤差分析結(jié)果表明,新增實(shí)驗(yàn)臺(tái)最大誤差為5.2%,進(jìn)一步說(shuō)明了改造后實(shí)驗(yàn)系統(tǒng)運(yùn)行良好。 此次自然對(duì)流換熱試驗(yàn)臺(tái)的改造成功,是集二十余年的應(yīng)用經(jīng)驗(yàn)總結(jié),不僅滿足了學(xué)生實(shí)驗(yàn)教學(xué)的要求,還為教師今后的科學(xué)研究、技術(shù)開發(fā)工作提供了良好的基礎(chǔ)平臺(tái)。2.2 熱電偶冷端系統(tǒng)改造

3 實(shí)驗(yàn)結(jié)果

3.1 改造后實(shí)驗(yàn)結(jié)果

3.2 改造前后實(shí)驗(yàn)偏差結(jié)果分析

3.3 不同預(yù)熱時(shí)間的影響

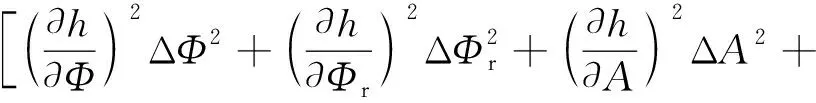

3.4 實(shí)驗(yàn)誤差分析

4 結(jié) 語(yǔ)

——以 杭 州 市 為 例