高壓注水表自動清洗裝置的應用

強鐵山(大慶油田有限責任公司第三采油廠)

1 高壓注水表的應用及檢定

在油田生產流程中,注水是作為保持地層壓力,實現油田高產穩產,改善油田開發效果,保證產量的主要手段,因此,對注入量的把控十分關鍵[1]。高壓注水表作為油田主要高壓注水管線上的流量計量儀表,能否直觀準確地反應注入量是非常重要的[2]。由于油田注水為回注水,水質中常含有微小的油垢、水垢、雜質及細菌。高壓注水表長期對回注水進行計量,水表內部普遍存在結垢、死油、雜物堆積等污染現象。

為保證高壓注水的準確性和可靠性,各采油廠均會定期依據中華人民共和國《國家計量檢定規程JJG-162—2007高壓注水表檢定規程》,對正在使用的高壓注水表進行檢定,通常的檢定周期為半年[3]。在高壓注水表的檢定工作中,通過對檢定不合格的故障表進行分析,可將故障原因分為以下幾類:

◇表頭損壞,主要原因為傳動齒輪磨損導致水表無法計量;

◇基層送檢水表前,未對水表內部進行清理,導致表體內積攢大量油垢,暫時無法正常計量;

◇葉輪損壞,造成無法修復故障[4];

◇磁鋼退磁,或葉輪盒磁鋼與隔板下空腔內有死油及無法清理的雜物導致水表誤差過大[5];

◇葉輪結垢造成誤差,此項問題具有普遍性,多數高壓注水表均存在不同程度的結垢情況。

對以上故障原因分析后發現:結垢、油污污染、水表內部清理不到位占水表故障原因的80%以上;因此,在檢定前清理高壓注水表是提高檢定合格率的重要措施。針對高壓注水表內部結構復雜、拆裝難度大等實際情況,研制了高壓注水表自動清洗裝置。

2 自動清洗裝置的結構及工作原理

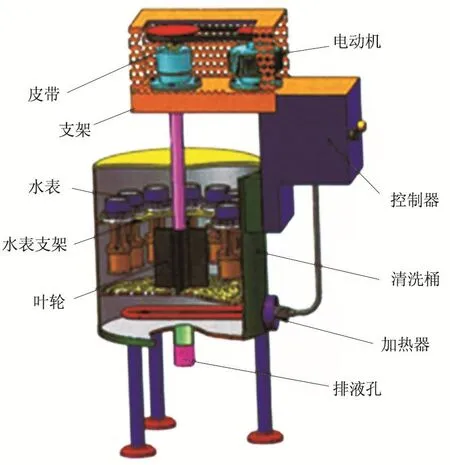

高壓注水表清洗裝置由清洗桶、支架、加熱器、葉輪、控制器等組成。

在注水表檢定前,將沾有污染物的水表安裝在清洗桶內的水表支架上,在清洗桶內加入定量的清水和洗滌劑,通過控制器對清洗水溫及清洗時間進行設定后,即可開機對高壓注水表進行清洗;水溫預熱達設定值時,電動機開始旋轉清洗水表。該裝置的結構見圖1。

自動清洗裝置主要利用軸流沖擊原理對被污染水表進行清洗。電動機啟動后,利用電動機帶動葉輪高速旋轉產生推力提升水位,可將清洗桶下方的水推至上方;同時水流隨葉輪旋轉產生強大的沖擊力,可以瞬間將水表內油污、水垢從附著面剝離,從而達到清潔目的。葉輪啟動前,加熱器能夠提前將清水及清洗劑進行加熱,以此來加速溶解水表中的油污等雜質;利用控制器可以調節葉輪的轉速及轉動時間,利用不同的水流沖擊力可以同時達到針對表內不同部位、不同污染物的清潔目的[6]。大大降低了工人手動清理高壓注水表的工作強度,減少了因為人為操作失誤導致的水表報廢率。該裝置控制器可以對清洗時間、溫度、強度進行精準控制,針對不同型號、不同污染程度的注水表采取不同的針對性的清洗方式,可以采取分季節、分區塊的清洗模式,以最少的水電能耗將被污染壓力表清洗到合格標準,達到更為節能的目的。

圖1 高壓注水表自動清洗裝置結構

3 應用效果

高壓注水表自動清洗裝置目前已在采油一廠應用了45套。自應用以來共清洗送檢水表超過30 000塊,已使1500余塊污染嚴重并無法正常工作的注水表通過清洗后達到了檢定指標,使檢定合格率上升至少5個百分點。定期地對高壓注水表進行清洗也可延長其使用壽命。扣除該裝置的生產成本及能耗成本外,僅減少購進新壓力表一項就節約成本70余萬元。

高壓水表屬于精密設備,長時間使用污垢會附著在傳動葉輪部位,使葉輪測量機、調節機構、磁力傳動機構轉動出現誤差,增加葉輪負荷,磁鋼磁力減弱。因為污垢中含有鐵削等雜質,致使中心磁鋼齒輪、減速齒輪的載荷增大,計量準確度等級下降;注水量增多而沒有得到計量,進而造成注水量的浪費,增加了油田開采成本。一般水表清理不徹底或不清洗測量準確度將下降一級,多增加的注水量沒有得到計量,造成的后果是油井含水上升,注入壓力升高,易造成套損。轉油站處理量增大,增加耗能。

某采油隊共有注水井104口,日配注水量為9680 m3/d,目前注水波動范圍在10%~15%左右。以注水量波動誤差10%為例,假如該采油隊每日968 m3水沒有得到計量,每注1 m3水的成本約2.5元,則968 m3水的成本約為2420元;按104口井每日平均可節約2420元計算,年可節約成本88.33萬元。

4 結論

1)自動清洗裝置體積適中,使用時不會產生噪聲、廢棄材料等二次污染,安全可靠,操作難度低,便易推廣。

2)自動清洗裝置使用時不需要對水表進行拆裝等易產生誤差的操作,能夠有效控制注水表內部水垢的形成,不會對水表內部結構產生破壞,不會影響水表的測量精度。

3)自動清洗裝置能耗低,工作效率高,環境適應性強,在采油一廠的推廣應用中已經取得了初步成效,在油田計量儀表清洗方面具有廣闊的應用前景。