多軸混合動力車輛機電并聯驅動特性仿真分析

黎 蘭,劉相新,徐 濤,申焱華

(1. 北京航天發射技術研究所,北京,100076;2. 北京科技大學,北京,100083)

0 引 言

多軸車輛泛指軸數不小于 3的越野汽車,包括 8×8、10×8、12×10、12×12、16×16、16×10 等全輪或非全輪驅動汽車[1]。重型多軸車輛具有載重大、通過能力強等特點,在軍用、民用領域應用廣泛,如作為武器裝備的機動平臺、大噸位起重機的平臺等。混合動力技術在普通乘用車和商用車上已經得到了廣泛應用,其結構形式和工作原理相對成熟[2,3]。將混合動力技術應用于多軸車輛傳動系統,可以使整車在承載能力、機動性能、燃油經濟性等層面得到較好地兼顧和平衡,是未來多軸車輛驅動系統的發展趨勢之一。

目前對于三軸以上車輛的混合動力驅動特性的研究較少,文獻[4]建立了6×6全輪驅動車輛的動力傳動系模型,用于模擬多軸全輪驅動車輛的越野行駛工況;文獻[5]對三軸獨立電驅動車輛的控制方式進行了分析,為電動力驅動在多軸車上的應用提供了理論支持;文獻[6]對三軸混合動力車輛驅動系統進行開發,有效解決了多軸混合動力車輛控制技術的難題;文獻[7]針對多軸輪式機電復合驅動車輛前兩軸液力機械驅動、后兩軸分布式電驅動的傳動形式,分析了發電機從發動機上取力對自動變速器換擋的影響規律,并提出了相應的動力性換擋規律;文獻[8]針對混合動力汽車的關鍵技術,從能量控制和過渡品質控制兩個方面研究動力傳動控制系統;文獻[9]、文獻[10]則以燃油經濟性、動力性等為目標,開展了多種典型工況的驅動控制策略研究。

多軸車輛的結構特點為驅動系統的多種拓撲構型提供了較大的空間,使得車輛采用分別獨立的機械驅動橋和電驅動橋進行并聯實現混合動力驅動成為可能。該機電并聯驅動模式可滿足重型多軸車輛的調速范圍寬、驅動功率大、輔助系統和特定功能系統用電功率大等特殊需求,同時電驅動系統的快速響應可實現車輛的精準控制。本文針對某類六軸車的機電并聯驅動構型,分析其傳動系統的不同工作模式及其切換,建立包含機械傳動系統與電傳動系統的整車驅動控制模型,并針對特殊行駛工況,仿真分析整車的動力性能、換擋及工作模式切換過程等驅動特性。

1 多軸混合動力車輛機電并聯驅動系統構型

1.1 機電并聯驅動系統構成

多軸混合動力機電并聯驅動車輛的動力系統,是由分別在不同車軸上的機械驅動系統和電驅動系統構成,其中,1/2/6橋為電驅橋,3/4/5橋為機械驅動橋。發動機力矩經機械路與電動橋將動力傳遞到車輪,其結構形式如圖1所示,兩種動力系統協同工作,以實現車輛的高機動性能和燃油經濟性。

圖1中驅動系統的機械驅動部分構成與傳統多軸車輛油液驅動類型相類似,包括液力機械變速器、主減速器和差速器,可實現輪間差速與軸間差速;電驅動部分采用輪邊電機驅動,發電機Gvac經由取力器TR連接發動機,將發動機的部分功率輸出至發電機以發電。發電機通過整流器RE與電池B相連,將產生的電力貯存在電池中。電池作為電驅動系統的能量源,通過高壓直流母線分別與所有驅動電機相連接以供電。輪邊電機、輪邊減速器和對應的車輪組成輪邊驅動系統,實現多軸車輛的分布式電驅動。

1.2 多軸車輛機電并聯驅動的工作模式

機電并聯式混合動力驅動系統可根據整車行駛性能的要求,使電驅動部分快速介入與退出車輛的驅動系統,介入的車橋可由從動橋狀態轉換為驅動橋狀態,同樣,驅動車橋也可根據工作狀態選擇繼續驅動或停止驅動而轉換為從動橋。該驅動系統中機械驅動部分與電驅動部分的相對獨立,使得單個驅動橋上無需進行機械驅動與電驅動模式的相互切換,同時,電驅動系統的冗余性還可提高車輛的可靠性。

針對本構型的結構及多流傳動的特點,可知整車在不同工況下具有的混合驅動、純機械驅動、純電驅動等多種靈活的工作模式,并可確定各工作模式下的能量流向。

a)啟動工況。發動機用于整車的啟動,此時電機不動作(若在陡坡起步,發動機動力不足時電機參與整車的啟動)。為保持整車較好的啟動性能,啟動過程中發動機不對電池進行充電,如圖2中機械能量流向所示。

b)中低速行駛工況1。

中低速行駛工況下,整車動力需求不大,發動機可提供低速行駛時的動力,此時若電池電量充足,發動機動力全部用于整車驅動,其能量流向與啟動工況相同。

c)中低速行駛工況2。

與中低速行駛工況1情況不同,若整車中低速行駛且電池電量不足時,發動機輸出動力除了提供整車驅動力外,還帶動增程式發電機為電池充電,其能量流向如圖2中機械能量流向與充電能量流向所示。

d)加速行駛工況。

加速行駛工況下,為提高整車的加速性能,發動機及電機協同工作為整車驅動提供動力,其能量流向如圖2中機械能量流向與電驅動能量流向所示。

e)爬坡行駛工況。

與加速工況相類似,爬坡工況下整車動力需求較大,為提高整車的爬坡性能,電機與發動機協同驅動,其能量流向與加速行駛工況相同。

f)減速制動工況。

減速制動工況下,電動機被反拖,作為發電機為電池充電,其能量流向如圖2中制動回收能量流向所示。

g)停車工況。

停車時,若電池電量較低,發動機處于啟動狀態,其帶動小型增程式發電機為電池充電,其能量流向如圖2中充電能量流向所示。

圖2 機電獨立驅動工作模式能量流向Fig.2 Energy Flow Direction of Mechanical-electrical Independent Driven Working Pattern

2 基于規則的整車動力性能最優驅動控制策略

2.1 整車性能匹配

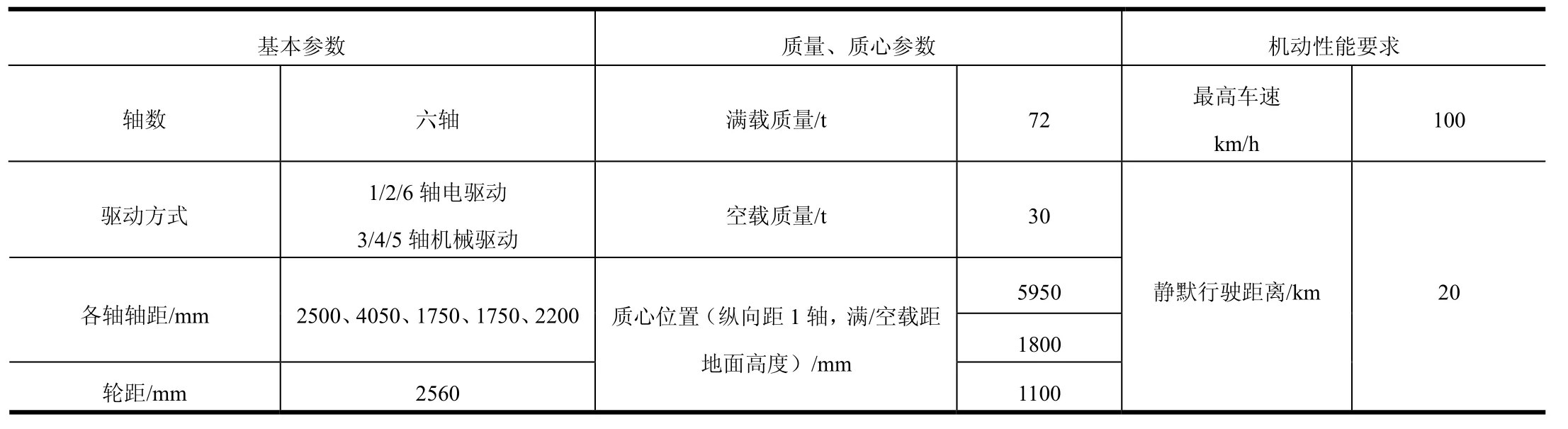

按照并聯混合驅動的構型,總驅動力以發動機為主,在發動機動力不足時電機參與整車驅動;此外,發動機需通過發電機給電池充電;電機與發動機的動力相互獨立,并可單獨驅動整車行駛。整車參數見表1。

表1 整車參數Tab.1 Multi-axle Vehicle Structure Parameter

在純機械驅動下,電動機不工作,發動機提供整車所需動力。純機械工況下,發動機動力全部用于提供驅動而不用于給電池充電,從而達到整車的最高動力性能;在混合動力狀態下工作時,電池及電機參與整車的驅動,根據整車的最惡劣工況,進行電機、電池性能需求的計算及選型。

2.2 基于最優動力性的驅動控制策略

本文采用基于最佳動力性的變速箱二參數換擋方式,以同一油門下相鄰兩檔驅動力曲線的交點為換擋點。并聯式混合動力多軸車輛的動力驅動系統包括兩部分:發動機動力及電機動力,且發動機動力傳遞過程與電動力傳動相互獨立,動力耦合點在傳遞末端(各輪胎接地點處)。此混合動力汽車油門開度決定著發動機動力輸出及電機動力輸出,車速由電機輸出轉速及發動機轉速決定,傳統的變速箱二參數(車速及油門開度)換擋方式針對的是純機械驅動的構型,并聯混合驅動構型中的變速器所采用的換擋控制策略應與傳統的控制策略有所區別,為便于分析及理解,本文選擇基于變速箱輸出轉矩與轉速二參數的換擋方式。

為實現多軸混合動力車輛的良好性能,不僅取決于驅動系統的構型和結構參數,還與整車機電復合驅動系統的能量管理策略密切相關。驅動系統的能量管理策略是機電復合傳動系統的核心指導準則,它在綜合發動機經濟工作區域以及系統其他各動力部件(電池、電機)的工作效率后,將系統的能量需求在各個能量源間進行分配,使得系統在最佳的性能狀態下保持運行,實現控制的目標。針對不同的用途需求,車輛采用混合動力的側重點也不盡相同,系統控制策略的制定也存在著相應的針對性。

結合多軸車不同的行駛工況,采用基于規則的驅動系統的能量管理策略。取電池SOC放電下限范圍為0.2~0.25,電池SOC充電上限范圍為0.85~0.9,根據電池能量狀態,發動機、發電機所能提供的驅動力大小及整車動力需求,將整車工作狀態分為狀態0~8共9種,整車的工作模式如表2所示。

表2 基于最優動力的規則控制策略Tab.2 Optimal Power Rule-based Control Strategy

在整車驅動系統的能量管理策略中,需要分析不同工況的平滑切換,同時在整車處于混合動力驅動模式下,需要關注電傳動系統在整車驅動系統運行中的切入切出對整車行駛性能的影響,需要在保證整車的動力性、平順性的基礎上,提高車輛的燃油經濟性。

3 多軸混合動力車輛機電并聯驅動特性仿真

3.1 多軸機電并聯驅動車輛仿真模型

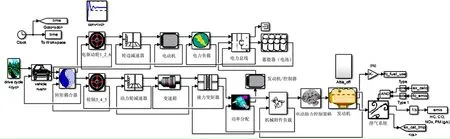

基于Advisor軟件,建立多軸機電并聯混合動力驅動車輛的前后向聯合仿真模型。該仿真模型的后向通道從需求車速及爬坡度組成的循環工況開始,通過動力耦合/分配器到機械軸與電傳動軸,其中機械軸的動力經過輪邊減速器、主減速器、變速箱、差速器、液力變矩器到發動機,最終得出整車達到需求車速時發動機的動力需求;電傳動軸的動力經過輪邊減速器到電機,然后到達電池,得出電傳動動力中電池所需功率。在該模型的前向仿真程序中,主動部件按照所能達到的最高動力輸出,經機械及電傳動到車輪,通過機械與電的動力耦合可得到整車的最終動力。

與傳統并聯式混合動力汽車的不同點是整車電與機械的動力耦合點的位置不同,傳統并聯式混合動力汽車耦合點在耦合器處,而本次混合動力汽車的動力耦合點在輪胎與地面的接地點處。因此,整車模型分電動力及機械動力兩部分進行建模,其Advisor仿真程序如圖3所示。

圖3 多軸并聯驅動車輛的ADVISOR仿真程序示意Fig.3 Advisor Simulation Program Scheme of Multi-axle Parallel Driven Vehicle

機械傳動部分包括發動機、取力器、液力變矩器、變速箱、主減速器等模塊,此部分模型中還包括變速箱升降擋曲線和各傳動部件的傳動效率。發動機采用外特性曲線,發動機轉速控制模塊根據整車各部件的工作狀態信號控制發動機的開關與輸出轉速;液力變矩器模塊采用傳動比-轉矩系數-轉矩比的特性曲線;變速器控制模塊位于整車控制模塊下,該模塊根據當前發動機負荷與轉速情況,模擬駕駛員換擋動作,調節變速器的傳動比,將計算的當前檔位傳動比信號與是否進行換擋的信號傳遞給變速器模塊。

與機械動力部分不同,電動力部分主要由車輪半軸1_2_6、輪邊減速器、電動機、電池4大模塊組成。其根據控制策略要求的輸出電動力大小控制電池輸出功率供給電動機,進而產生轉矩與轉速用于整車動力的供應。電動機模塊主要由電動機需求功率計算模塊、功率限制模塊、實際輸出轉矩與轉速計算模塊組成,電池模型采用Rint(內阻)模型。

3.2 特定循環工況仿真分析

為對多軸并聯混合驅動車輛的多種工作模式及能量管理策略進行分析,構造簡易的模態行駛工況,分別代表勻速度、勻加速度和勻減速度等運行工況,循環行駛工況如圖4所示。

此行駛工況在9~12 s左右,隨著整車在車速提高(8.5~11 km/h)的同時,爬坡先上升后下降(最大坡度為0.1);在103~106 s左右,整車車速不變(13 km/h)時,爬坡先上升后下降(最大坡度為 0.1)。這兩個時間段內所對應車速(8.5~13 km/h)正好對應車輛純機械傳動中一檔到二檔的車速重合區,可考察變速箱換擋。模型仿真中路面附著系數設定為0.8。

圖4 特定循環工況Fig.4 Specific Driving Cycle

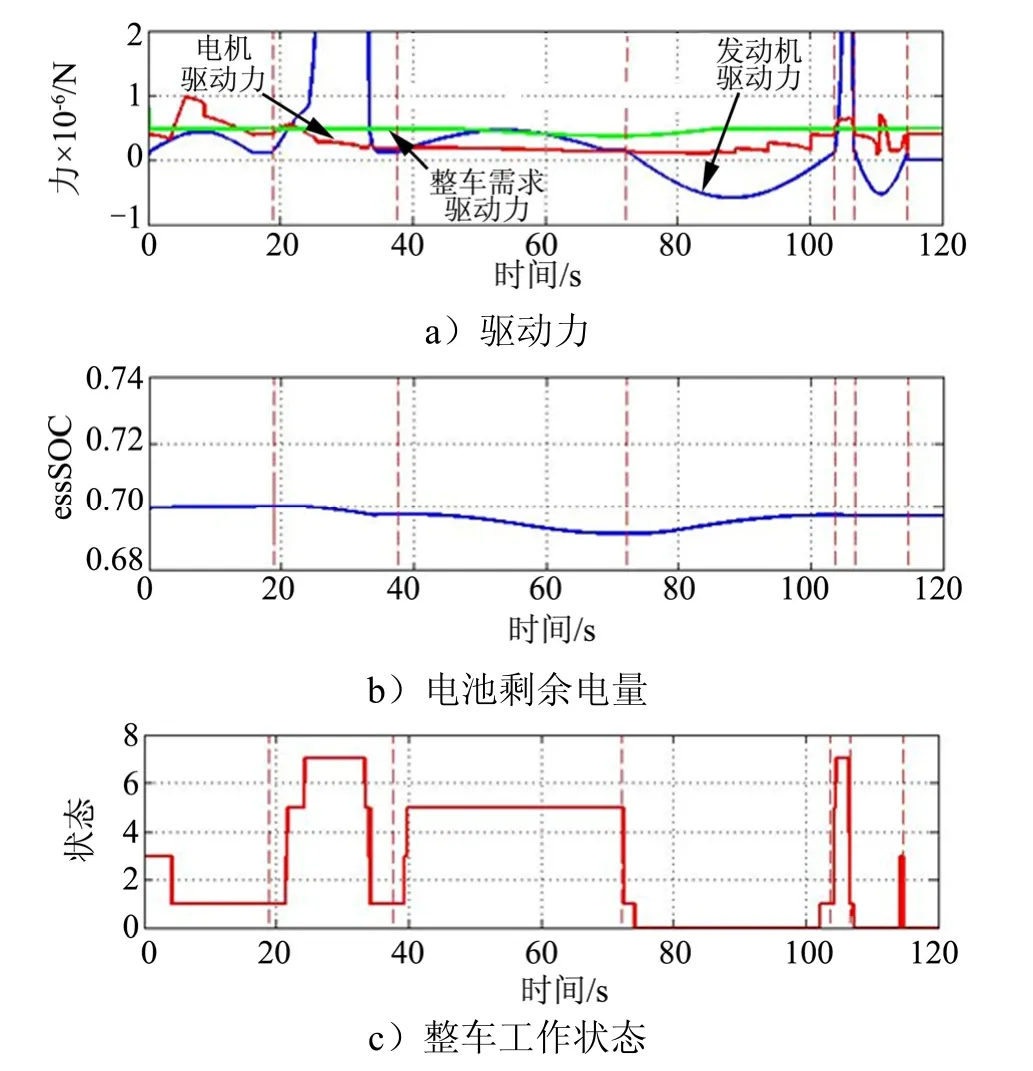

根據所指定的整車控制策略,對特殊循環工況下多軸車的工作狀態進行仿真,其仿真結果如圖5所示。

分析圖5可知,整車工作狀態與電池SOC(簡稱essSOC)、需求及整車所能提供的驅動力大小相關。在0~20 s內,電池SOC=0.7,其處于可接受充電的狀態,而需求驅動力小于發動機所能提供的驅動力大小,在起始階段,發動機提供的驅動力與需求驅動力差別不大,發動機工作在最高動力曲線上,除提供動力外還給電池充電,此時工作狀態為狀態3;當發動機提供的動力大于需求動力時,發動機以高于需求動力20 kW所對應的驅動力狀態下工作,除提供整車需求動力外還給電池充電,此時工作狀態為狀態1;在0~20 s內電機所提供的驅動力大小為 0,電傳動系統不參與驅動,其電機與發動機所提供的動力大小如圖5所示。

圖5 整車工作狀態仿真Fig.5 Vehicle Working Condition Simulation

根據特定循環工況,22 s車輛開始急加速時,單獨的機械傳動系統已不足以滿足工況需求,此時電傳動系統介入,此后隨著電驅動力矩的不斷增大,整車的加速度也不斷增加,整車的工作狀態為狀態5,狀態7;整車的急加速工況結束(40 s時刻)后,電驅動力矩開始減小,工作狀態回歸到狀態1。由此說明電傳動系統提供的驅動力矩可實時跟隨整車的工況需求。

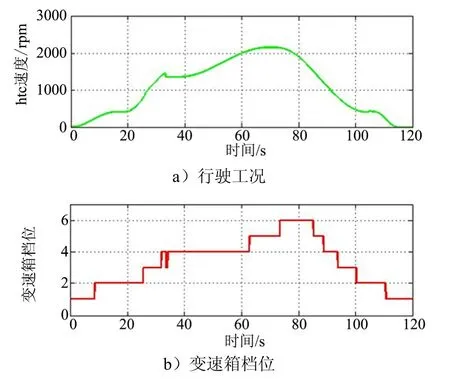

變速箱換擋過程與機械傳遞過程中液力變矩器的傳遞轉速及轉矩有關,而其轉矩大小與發動機不同油門開度下所能提供的驅動力大小相關,因此此時的機械換擋方式等效于基于液力變矩器(簡稱htc)的渦輪轉速兩參數換擋方式。其仿真結果如圖6所示。

電機介入及介出與整車需求驅動力、機械軸所能提供的驅動力大小有關,現以特殊循環工況為例統計電機介入與介出次數及特點,仿真結果見圖7。圖7中數據由0變為1表示電機介入,由1變為0表示電機介出,在特定的循環工況中,可以看出電機介入介出3次。

圖8為整車工作狀態、電池輸出功率及SOC特性曲線。由圖8可知,當電池輸出功率為負值時表示電池正在充電,為正值時表示電池處于放電狀態。在整車制動狀態下,電池輸出功率為負值;在驅動狀態下,若發電機處于工作狀態,電動機不工作時,電池輸出功率亦為負值,此時也代表電池處于充電狀態,其余電池輸出功率為正值,表明電動機處于工作狀態,電池放電,所有的工作狀態與以上電動機、發電機、發動機的仿真結果對應。

圖6 行駛工況及變速箱檔位Fig.6 Driving Condition and Transmission Gear

圖7 電機介入介出特點Fig.7 Situation of Motor Involved&Drop Out

圖8 整車工作狀態、電池輸出功率及SOCFig.8 Vehicle Working Condition, Battery Output Power&SOC

4 結束語

本文針對多軸車的結構特點,提出了機電并聯驅動的混合動力多軸車驅動形式,以六軸車的混合動力驅動系統構型為研究對象,設定1/2/6橋為電驅動橋,3/4/5橋為機械驅動橋。針對該多軸車的驅動系統構型及行駛性能需求,在以最佳動力性為首要目標的前提下,制定了多種工況下的工作模式,形成了車輛以機械驅動為主、電驅動為輔的驅動控制策略,該驅動系統可有效地彌補純機械驅動系統在急加速、爬陡坡等工況下動力上的不足。

通過基于Advisor的整車驅動系統仿真模型,分析了各工作模式下的能量流向,構建了基于規則的能量管理策略。仿真結果表明,在基于機電并聯驅動構型下的整車驅動行駛過程中,機械傳動系統和電傳動系統可協同工作,實現多工作模式的平滑切換,電傳動系統的介入與退出響應靈敏,能快速滿足整車的高機動性的動力需求。