降低苯乙烯裝置化工三劑消耗成本的技術優化舉措

肖文彬

(錦西石化公司,遼寧葫蘆島 125001)

1 引言

一直以來,防止苯乙烯聚合,并降低化工三劑的消耗成本均是我國重點研究的領域。這主要是由苯乙烯的特性決定的,即容易聚合的特性。正是由于這種特性,將其應用到實際的生產過程中,不僅會嚴重影響相應裝置的運行,還會在很大程度上增加裝置維修的成本,同時也會影響生產的效率和進度。優質的苯乙烯產品對聚合物的控制要求比較嚴格,一般來說,應小于10ppm以下。在存儲的過程中和運輸的過程中,一旦與實際的控制標準不符,就會產生聚合,從而導致聚合物超出規定的范圍,進而對產品的出售價格造成影響,從而造成經濟損失。因此,苯乙烯裝置在實際的生產和運行過程中,對聚合物的控制是十分關鍵和必要的。同時,對苯乙烯裝置聚合物的控制也是工作的重點和難點。目前,在聚合物控制的過程中,化工三劑的加入是較為有效的控制方式之一。然而,過多的加入,其不僅會造成浪費,還難以達到最佳的效果。因此,探究化工三劑的加入量,使其處于最佳的阻聚效果,并獲得較大的經濟效益是研究的重點領域。

為實現雙贏,本研究選取了某公司苯乙烯裝置于2017年5月至2018年5月運行期間,采用的降低化工三劑消耗成本的技術進行了分析,并提出了技術優化舉措。

2 化工三劑相關理論概述

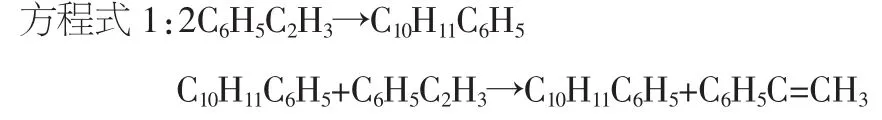

苯乙烯自聚會發生在精餾、儲存的過程中,苯乙烯自聚的基本反應是自由基的產生,抑制和氧化。苯乙烯自由基的熱激發生成機理是通過兩個步驟完成的,即先生成苯乙烯的二聚物,然后二聚物與另一苯乙烯分子反應生成自由基。反應方程式,如方程式1所示。

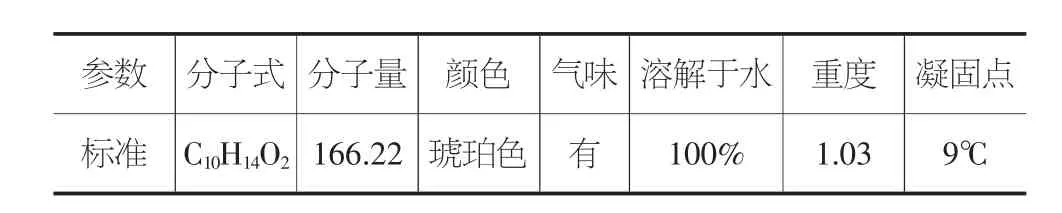

化工三劑主要是指DNBP緩聚劑、TBC產品阻聚劑以及納爾科真阻聚劑。DNBP緩聚劑,也就是50%的乙苯溶液,其化學名稱為2,6-二硝基-4叔丁基苯酚。DNBP緩聚劑的分子式為C10H10N2O5,分子量和相對密度分別為240、1.205kg/m3。該阻聚劑的液體是深褐色,且透明。納爾科真阻聚劑的密度為0.95g/cm3至1.15g/cm3之間。該阻聚劑的顏色是橙色,且透明的液體,pH值在6至11之間。TBC產品阻聚劑,學名為叔丁基鄰苯兒酚,其具體的參數,如表1所示。

表1 TBC產品阻聚劑參數

不同的化工三劑在實際的應用過程中,其機理也是各不相同的。其中,DNBP緩聚劑主要廣泛應用在脫氫液分餾過程中,以有效抑制苯乙烯自聚。這種緩聚劑的作用僅能夠起到降低聚合反應速率的效果,并不能夠終止反應。在這種阻聚劑應用的過程中,苯乙烯自由基的產生速度會變慢,進而降低聚合物的產生。TBC產品阻聚劑被廣泛應用于儲運過程中,以抑制苯乙烯聚合的產生。這種阻聚劑是一種效果較好的抗氧化劑,在有氧的情況下,能夠迅速氧化苯乙烯自由基,且能夠快速終止自由基。有試驗對該阻聚劑加入過量的影響展開了研究,研究表明,在過量的情況下,苯乙烯的含氧量會在10ppm以下,此時就能夠觀察到聚合物的沉淀。苯乙烯中的氧會導致苯甲醛等雜質生成。因此,在實際的應用過程中,應將該阻聚劑氧含量進行控制,將其控制在10ppm至20ppm之間是最佳的,且苯乙烯液面上蒸汽空間中氧含量應在5(V)%至7(V)%之間。納爾科真阻聚劑是一種真阻聚劑,能夠終止苯乙烯的聚合反應。

3 工程概況

某公司苯乙烯裝置是于2017年5月正式開始啟動運行的,運行至今,一直在不斷探索化工三劑的注入量。在正式啟動運行的過程中,化工三劑的注入量參照的標準主要是依據參照設計值進行設定的,設計值范圍在10ppm至15ppm。其中,TBC產品阻聚劑的含量控制范圍在13ppm左右。在苯乙烯裝置運行后,通過不斷摸索和嘗試,對化工三劑的注入量進行了優化。優化后,通過統計2017年苯乙烯阻聚劑的單耗情況,研究發現,化工三劑中DNBP緩聚劑、TBC產品阻聚劑以及納爾科真阻聚劑的累計單耗分別為859.56g/t、30.29g/t、247.68g/t苯乙烯,累計消耗的成本為40.37元/噸苯乙烯,且化工三劑的累計單耗和消耗成本依然有進一步降低的空間。通過對成本的核算,年節約化工三劑的消耗成本將近344.25萬元。

4 降低苯乙烯裝置化工三劑消耗成本的技術優化舉措

4.1 注重科學合理利用DNBP

為進一步降低消耗成本,可通過科學合理利用DNPB緩聚劑的方式進行,尤其是應科學合理利用苯乙烯裝置P408泵出口焦油中的DNPB緩聚劑。在回收和利用DNPB緩聚劑的過程中,應以設計值作為重要參考,并注重在不同的生產負荷再設置循環焦油量。與此同時,還應注重提升相關作業人員的技術水平,以確保焦油外送壓力的穩定,并能夠依據脫氫液進料壓力的變化情況,進行穩定補入等,以有效降低新鮮DNPB向精餾系統中的加入量。

4.2 注重阻聚劑的最佳配合注入量

在實際的生產過程中,可通過DNPB緩聚劑與精餾阻聚劑配合的方式,防止苯乙烯自聚。在苯乙烯裝置注入阻聚劑的過程中,阻聚劑的注入量應考慮季節性因素。例如,在冬季,氣溫是比較低的,在注入阻聚劑的過程中,注入量應降低,并將其控制在650ppm左右。而在夏季,氣溫是比較高的,在注入阻聚劑的過程中,注入量應有所提高,并將其控制在900ppm左右。只有將季節因素考慮其中,才能實現注入量的最佳狀態,才能實現雙贏。

4.3 注重優化并控制TBC的含量

在控制TBC含量的過程中,也應將季節性因素考慮在內。在冬季應將TBC的含量控制在11.50ppm左右,在夏季應將其控制在13.50ppm左右。同時,還應與每次TBC的溶液配制濃度進行結合以對注入量進行調整,從而最大限度減低TBC的消耗成本。

4.4 注重降低阻聚劑和三劑的消耗

為實現雙贏,還應注重減低阻聚劑和化工三劑的消耗。在降低阻聚劑消耗的過程中,可通過降低操作壓力等方式,減少阻聚劑的消耗。在降低化工三劑消耗的過程中,可通過新型波紋板填料的選擇,降低苯乙烯精餾系統塔的壓降。

4.5 注重并加強對生產技術的管理

除了采取以上的技術措施外,還應注重并加強對生產技術的管理。首先可通過成立研究小組,然后對小組成員進行明確分工后,收集數據,并采取各種優化手段,以形成生產技術管理的報告,進而為實際生產和應用提供指導。另外,還應對操作人員進行培訓,重點提高降本增效的意識,以對化工三劑的消耗成本給予更多的關注和重視。最后,還應做好反饋工作,以促使技術人員能夠及時做出調整,進而實現降低化工三劑消耗成本的目的。

5 結論

綜上所述,在防止苯乙烯聚合的過程中,加入化工三劑是十分重要的手段。通過對某公司的分析可知,為最大限度降低化工三劑的消耗成本,應注重科學合理利用DNBP、注重阻聚劑的最佳配合注入量,也應注重優化并控制TBC的含量,還應注重降低阻聚劑和三劑的消耗,更應注重并加強對生產技術的管理。只有從多方面出發,才能實現雙贏。