焊接方向對T型接頭焊接變形的影響

馬慶飛 ,李志芳 ,陳輝 ,楊小坡

(1.徐工集團工程機械股份有限公司,江蘇徐州221004;2.徐工集團工程機械有限公司科技分公司,江蘇徐州221004)

1 引言

T型接頭是將互相垂直的被連接件用角焊縫連接起來的接頭,能承受各種方向的力和力矩,它是一種常用的焊接接頭,根據其結構形式及特點,在航空航天、石油化工、車輛和農業設備、港口起重機械和森工機械、船舶、橋梁、壓力容器和管道的支撐結構等方面應用廣泛。焊接過程中存在不均勻的加熱和冷卻,導致焊接完成后產生殘余焊接變形。焊接變形不僅會影響結構的美觀和裝配性能,同時會影響到結構的力學性能[1-2]。通過優化焊接順序,在不增加制造成本的情況下,降低焊接變形。本文以T型接頭為例,采用有限元的方法,模擬不同焊接工藝產生的焊接變形。

2 有限元模型

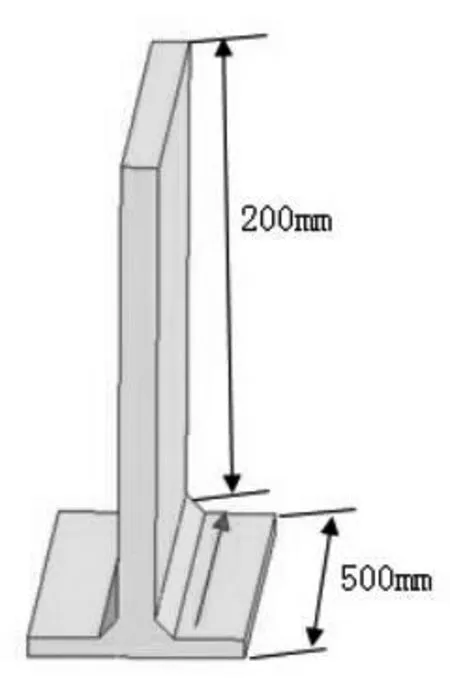

幾何模型的網格劃分如圖1所示,網格劃分是為了兼顧計算精度和計算效率,焊縫及其附近網格劃分細小,原理焊縫的位置網格較為粗大,網格劃分完成后共有54250單元,64404個節點。幾何模型長度為500mm,高度為200mm,寬度為150mm。文中采用熱彈塑性有限元方法分析了T型接頭的焊接變形。在熱彈塑性有限元分析中,采用單向耦合的方式進行計算,即先進行溫度場的計算,然后將溫度場的計算結果以熱載荷形式加載到應力計算模型中進行應力求解,在計算溫度場和應力分布時,考慮了材料的熱物理性能和力學性能隨溫度變化的特性,同時假定焊縫金屬與母材具備相同的熱物理性能和力學性能。

圖1 網格劃分

3 方案結果分析及討論

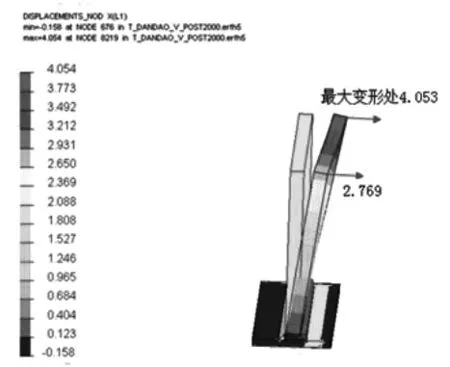

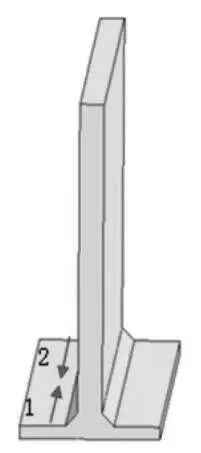

數值模擬過程中,把底板完全約束住,只考察立板的變形情況,計算共分為四種方案,方案1:一道焊縫焊接完畢,焊接順序標注在圖2中。方案2:焊縫分兩段焊接,從兩端向中間焊接,焊接順序標注在圖4中。方案3:焊縫分為兩段焊接,采用分段退焊的焊接順序,標注在圖6中。

3.1 方案1

焊接順序如圖2所示,從圖2可以看出,整條焊縫采用一次焊接完成的焊接順序,位移云圖如圖3所示,由于考察立板的變形,焊接完成后顯示X方向的位移云圖(即圖中箭頭所示方向),從圖3看以看出:立板在焊接結束位置的變形量為4.053mm,明顯大于焊接起始點的位移量2.769mm。對于T型接頭,焊接完成后由于焊縫的收縮產生角變形,而底板完全約束,所以立板產生了明顯的X方向的位移。角變形的產生主要是由于焊縫的橫向收縮引起,橫向收縮沿焊縫長度方向的分布不均勻,隨著焊接的進行,橫向收縮逐漸增大,增大到一定程度趨于穩定,即先焊焊縫的橫向收縮對后焊焊縫產生擠壓作用,使得后者的橫向收縮增大,因此橫向收縮沿焊縫長度方向逐漸增大并趨于穩定[3]。從仿真的位移云圖上可以看出,焊接結束點位置,立板產生的位移量明顯大于焊接起始點立板的位移量。

圖2 方案1焊接順序

圖3 方案1位移云圖

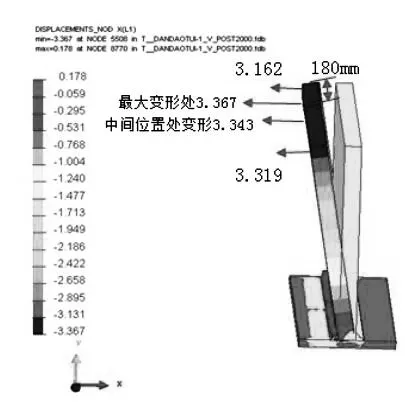

3.2 方案2

方案2的焊接順序如圖4所示,采用從兩端向中間焊接的焊接順序。垂直立板方向的位移云圖如圖5所示。從位移云圖可以看出:立板最大位移量在第二道焊縫結束點位置附近。第一道焊縫起弧點位置位移量最小。由于先焊焊縫對后焊焊縫有橫向的收縮力,所以后焊焊縫產生的位移量大于先焊焊縫產生的位移量。最大的位移量出現在第二道焊縫結束位置附近。但最大位移量未出現在第一道焊縫與第二道焊縫交點位置,可能由于焊接預熱的作用,當第二道焊縫基本結束時,第一道焊縫的熱已經傳導一定距離,對第二道焊縫有一定的預熱作用,減小了第二道立板的變形量,所以立板的最大位移量未出現在第一道焊縫和第二道焊縫交點位置。

圖4 方案2焊接順序

圖5 方案2位移云圖

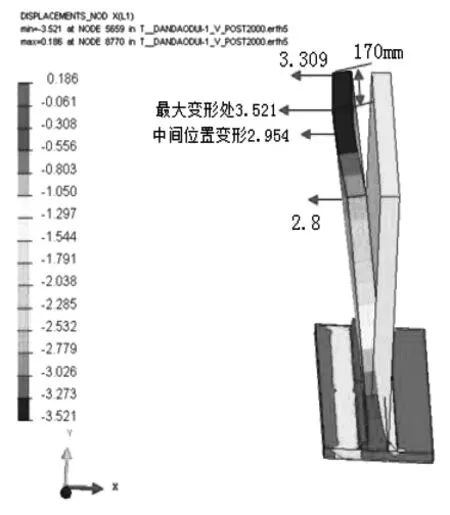

3.3 方案3

方案3焊接順序標注于圖6中,采用分段退焊的焊接順序,第二道焊縫的結束點與第一道焊縫的起始點相接。位移云圖如圖7所示,從位移云圖可以看出,最小位移出現在第二道焊縫開始點位置,其值為3.162,最大位移量出現在距離第二道焊縫結束點180mm的位置,其值為3.367mm,比較最大和最小位移量,差別較小。這主要是因為,焊接開始點位置產生的橫向收縮較小,同時第二道焊縫結束點與第一道焊縫開始點相交,所以產生的變形比較均勻。

圖6 方案3焊接順序

圖7 方案3焊接順序

4 結論

采用數值模擬方法,分析了不同焊接順序產生的焊接變形,可以得出以下結論:①采用有限元的方法,驗證了沿焊縫方向,橫向收縮逐漸變大,并趨于穩定。②對于T型接頭,中間部位的剛性大于端部的剛性。③分段焊接產生變形量小于一道焊縫焊接產生的變形量,而分段退焊時的變形趨勢最為均勻且最小。