鋼材預處理線濾筒除塵器著火原因分析及對策

吳松華

(南通中遠川崎船舶工程有限公司,江蘇南通 226005)

0 引言

鋼材預處理線是造船廠必不可少的生產加工流水線設備。其主要功能是將鋼材表面進行噴砂除銹處理,除銹等級達到B-Sa2.5,以及對鋼材進行底漆噴涂,使膜厚達到(11~25)μm,然后鋼材進入下一道加工工序。鋼材表面在加工處理過程中,會產生大量的鐵粉顆粒、粉塵,需通過除塵器進行收集去除,否則會對環境造成很大影響。鋼材預處理線除塵器采用負壓式濾筒除塵器,通過風管將拋丸機加工區的粉塵吸入其中,風量為54 000 m3/h,防爆離心風機功率75 kW,工作流程示意見圖1。除塵器內部裝有96只、Φ350 mm×660 mm規格的紙質濾筒,采用全自動脈沖反吹清灰裝置(含壓差控制器、電磁閥、隔膜閥、定時反吹控制板)進行清潔濾筒,粉塵排入下部的積灰桶(圖 2)。

1 事故經過

前段時間,設備在使用過程中,從外側發現除塵器出口管道法蘭處有濃煙冒出,濾筒除塵器突然著火燃燒了。與此同時,除塵器內發出燃爆響聲。3臺消防車持續從濾筒入口處往除塵器內部噴水,20 min后明火及各陰燃點被全部撲滅(圖3)。損失情況:濾筒被燒毀,內部支架變形以及脈沖電磁閥部分損壞,經濟損失18.5萬元人民幣。

圖1 鋼材預處理線除塵器工作流程

圖2 濾筒除塵器

圖3 燃燒后的除塵器

2 除塵器著火原因分析

2.1 粉塵顆粒物尺寸的改變

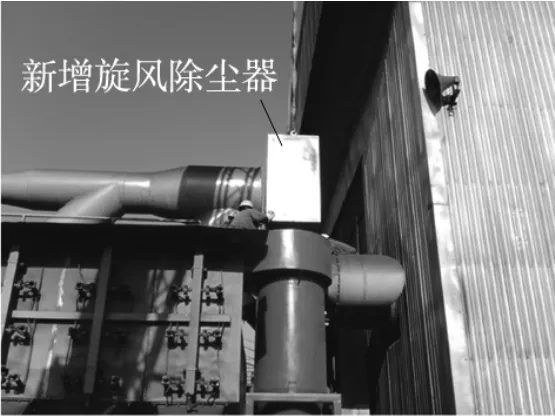

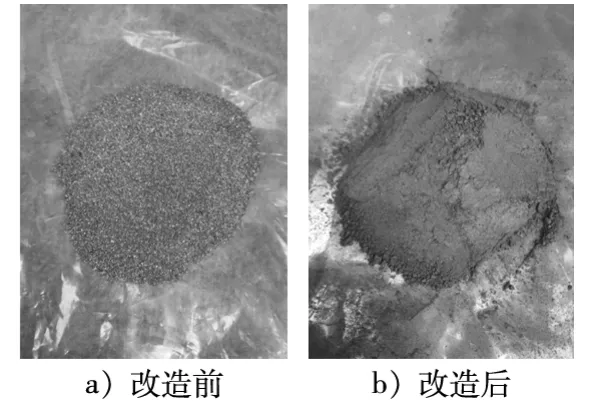

濾筒除塵器在著火前曾進行過改造:為了降本增效,減少較大鋼丸因磨損導致濾筒除塵器濾筒的破損影響,延長濾筒的使用壽命,在其前道增加了一級預除塵——旋風除塵器(圖4),目的是進行粗過濾。旋風除塵器是利用旋轉氣流產生的離心力使較大鋼丸、塵粒從氣流中分離,用來分離粒徑>5 μm的顆粒物[1]。粒徑<5 μm的極細鐵粉無法捕集,只能進入下級除塵器——濾筒除塵器。故在改造之前,進入濾筒除塵器的顆粒物較大的能達到0.3 mm,即為大小不等的鋼丸、鐵粉混合物(圖 5a);改造后,變成了只有類似面粉形態的細微鐵粉(圖 5b)。

圖4 新增的旋風除塵器

設備在此改造之前使用了近20年也從未出現過著火燃燒事故,在改造后時間不長就著火了。故推測此改造與事故的發生存在一定的因果關系,那就是濾筒除塵器內粉塵顆粒物尺寸的改變。

2.2 細微鐵粉遇水發生反應

圖5 顆粒物

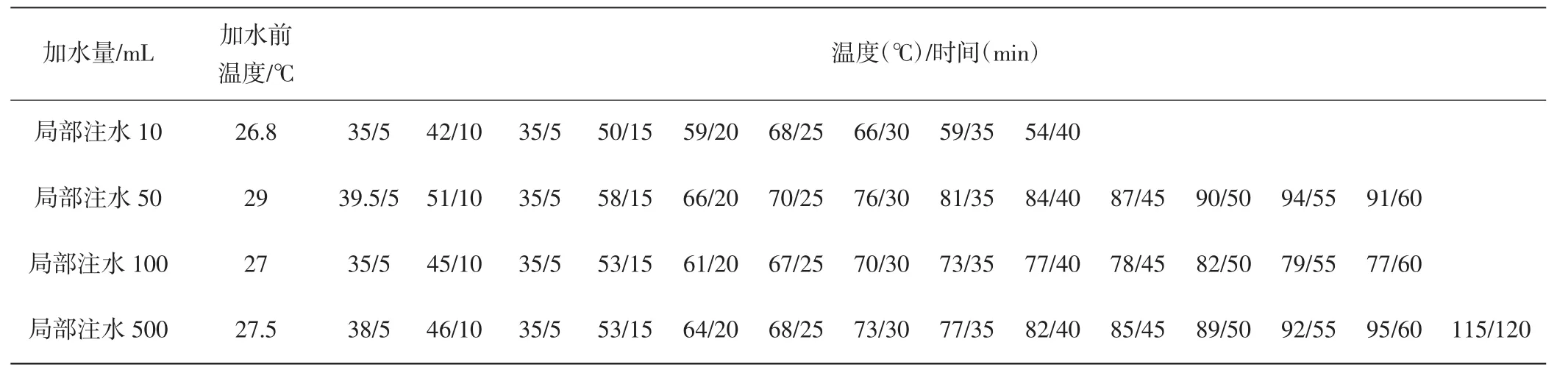

濾筒除塵器設置在室外露天位置,上面沒有雨棚遮擋物,下雨后雨水可能會滲入除塵器中。回顧當時情況,事發前一天,下過一場雨。據操作人員反饋,觀察到有雨水進入到下部的積灰桶。取一定量的細微鐵粉在現場進行了多次注水實驗,試驗數據見表1。試驗表明濾筒除塵器排出的鐵粉遇水發生化學反應并能持續升溫,冒出霧氣,反應分子式為3Fe+該反應釋放出熱量,隨著時間的延長溫度逐漸升高,熱量積聚導致鐵粉燃燒。實驗中,鐵粉溫度的上升變化與鐵粉量、注水量和注入速度有關系。最終燃燒后的鐵粉顏色變成暗紅色。

2.3 鐵粉遇火發生反應

試驗發現濾筒除塵器排出的鐵粉可用燃燒的煙蒂或打火機火苗點燃。在烘箱內加溫到250℃左右便開始燃燒。此外,焊接火星飛濺也曾引燃下部灰箱內的鐵粉。

2.4 靜電導致鐵粉自燃

含塵氣流由旋風除塵器進口沿切線方向進入除塵器后,由器壁由上而下做旋轉運動,這股旋轉向下的氣流稱為外渦旋。外渦旋到達錐體底部轉而沿軸心向上旋轉,這股向上旋轉的氣流稱為內渦旋,最后經排出管排出。氣流從旋風除塵器頂部向下高速旋轉時,除塵器內風速較快,粉塵粒子與除塵器殼體高速摩擦產生靜電并積聚,導致鐵粉自燃。

3 對策措施

3.1 采取防雨水措施,防止水與鐵粉接觸反應

水進入設備的可能途徑有:設備頂部密封性不良、箱體聯接螺栓孔的縫隙、風管檢查口漏水、集灰桶蓋子不密封、雨天風大導致雨水卷入等等。針對以上因素,制定了以下對策:

(1)對濾筒除塵器所有漏氣點進行密封處理,確保各部位全面可靠的密封性。

(2)重新制作集灰桶蓋子,防止雨水進入。

(3)風管查漏補漏。

(4)對室外除塵器加裝防雨棚。

(5)定時清灰,及時清除桶內積灰,做到隨產隨清。

(6)加強現場6S管理,并定時巡查。

3.2 減少靜電的產生,并及時導出靜電

(1)選擇破碎率低的丸料,以降低粉塵量,從而降低風機風量,減小風速。

(2)改善管道內部結構降低鐵粉撞擊能量(比如減少直角等)[3]。

(3)檢查并完善設備整體的防靜電接地措施,包括設備本體接地、聯接跨接線等。

3.3 強化除塵器區域禁火管理

(1)強化源頭制度管理,將鋼材預處理線除塵器區域的動火作業納入公司一級動火作業管理范圍,凡是動火須辦理一級動火審批手續。

(2)完善除塵器區域的禁火提醒,張貼“嚴禁煙火”警示牌,對相關員工進行宣傳教育。

(3)修改相關操作規程,進一步明確不可動火的范圍以及不可使用切割片、打磨機等工具,防止產生火星飛濺。

表1 試驗數據

4 效果跟蹤

針對這些存在的問題,提出了切實有效的防范措施并逐一落實到位。至今,設備沒有發生類似的故障,確保了設備的平穩運行,為公司的順利生產提供了必要的保障。同時,鑒于由此形成的經驗,在公司內部其他功能類似的設備上進行平行展開,逐一排查,切實做好除塵器的防水、防靜電、防火等措施,取得了一定的成效。

5 結語

通過深入地對濾筒除塵器著火原因的分析,列出了可能導致的因素并加以改善,排除了設備的安全隱患,確保了設備運轉的可靠性、高效性、安全性,使用效果良好,設備運行正常。